用于形成具有优化pH的固化复合材料的方法与相关组合物及系统与流程

用于形成具有优化ph的固化复合材料的方法与相关组合物及系统

本技术根据美国法典35 u.s.c.

§

119(e),对在2019年10月9日提交的62/913,052号美国临时专利申请(u.s.provisional application no.62/913,052)提出优先权要求。

技术领域

本发明一般涉及复合材料。

背景技术:

在本说明书中,当提及或讨论一文件、行动或知识项目,这个提及与讨论并非承认所述文件、行动或知识项目或其任何组合在优先权日期时可为公众获得、为公众所知晓、是常识的一部份,或在适用法律规定下以其他方式构成先前技术;或已知与解决与本说明书涉及的任何问题的意图有关。混凝土无所不在。我们的家可能就座落其上,我们的基础设施就是用它建立起来的,我们的大多数工作场所也是如此。传统混凝土由水及骨料(比如沙及碎石)与普通硅酸盐水泥(opc)搅拌而成,普通硅酸盐水泥(opc)时一种合成材料,其通过在一旋转炉种以大约1,450℃的烧结温度燃烧磨碎的石灰石及粘土的混合物或成份相似的材料而制成。普通硅酸盐水泥(opc)的制造不仅是个能源密集过程,而且其释放相当数量的温室气体(co2)。水泥工业约占全球人为二氧化碳排放的5%。超过60%的这种人为二氧化碳排放来自石灰石的化学分解或煅烧。传统混凝土的生产及使用在经济及环境影响方面都不是最佳的。这样的传统混凝土生产技术涉及大量能源消耗及二氧化碳排放,导致不利的碳足迹。此外,石灰石供应的日益稀缺也负面地影响普通水硬性水泥配方(比如硅酸钙水泥)的继续使用的可持续性。这个认知是导致开发可碳酸化水泥配方的其中一个因素。可碳酸化水泥是指主要通过与任何形态的二氧化碳(co2)发生反应而固化的水泥,这些形态包括在有水情况下的气态co2、以碳酸(h2co3)形式存在的co2、或以允许co2与非水硬性水泥材料发生反应的其他形式存在的co2。所述固化过程将被固化材料内的二氧化碳气体隔离,因此提供明显的环境效益。例如,solidia cement

tm

水泥已经被誉为突破性技术,并已经获认可,例如被r&d 100awards认可为最佳100项新技术的其中之一。与硅酸盐水泥及其在传统水硬性混凝土中的使用相比,solidia cement

tm

水泥的生产及其在混凝土中的使用,将这些材料中的co2足迹减少达70%。此外,在solidia cement

tm

水泥基混凝土制作中所使用的水的80%可轻易回收及再利用。由普通硅酸盐水泥(opc)形成的预制混凝土物品(比如预应力混凝土大梁、梁及轨道枕)一般包括嵌入式碳素钢作为加强筋。此外,现浇混凝土(比如桥面板及人行道)通常以钢筋加强。例如,加强钢筋通常是钢条或钢丝网,这些钢条或钢丝网经常在配筋混凝土结构或配筋砌体结构中作为张力装置使用,以加强混凝土以及支撑受压力的混凝土。环氧树脂涂层钢、镀锌钢及/或不锈钢亦可作为加强构件使用。

普通硅酸盐水泥(opc)在有水情况下的水化作用在所述多孔材料中产生一主要含有碱金属氢氧化物(比如ca(oh)2、naoh及koh)的溶液。取决于所述水泥及骨料的组成,所述孔隙溶液的ph一般介于12.5与13.5之间。然而,普通硅酸盐水泥(opc)亦可在某些条件下在曝露于co2时经历碳酸化反应。例如,ca(oh)2可与co2反应而形成caco3及h2o。当传统混凝土经历碳酸化时,由于羟基离子的浓度急剧降低,一驻留在材料的孔隙内的、水与从水泥中溶解的离子(例如钙离子、钠离子及/或钾离子)的溶液(“孔隙溶液”)的ph降低至接近9的ph值。来自环境的盐的渗透亦可导致所述孔隙溶液的成份发生显著变化。在传统混凝土中,当铁或钢(例如碳素钢)的表面上的钝化膜因所述孔隙溶液ph降低或因孔隙溶液ph低与氯化物存在的结合影响而被去除时,碳素钢的腐蚀开始。在使用寿命期间,普通硅酸盐水泥(opc)在冬季受来自盐的氯离子渗透的影响,及/或受与大气中的二氧化碳(co2)的碳酸化反应的影响,因所述碳酸化反应减低传统混凝土的孔隙溶液ph。由于所述腐蚀而形成的腐蚀产物在本质上是体积膨胀的。这些来自加强钢筋的腐蚀的腐蚀产品会对周围的普通硅酸盐水泥(opc)产生严重的内应力,导致开裂、剥落,最后导致结构性失效。与普通硅酸盐水泥(opc)基传统混凝土一样,在刚搅拌时,可碳酸化低硅酸钙基的非碳酸化混凝土材料(比如上述的那些材料,即:solidia cement

tm

及solidia concrete

tm

混凝土材料)具有一高ph值的孔隙溶液。然而,在碳酸化之后,所述孔隙溶液的ph值在固化期间降低。所述材料的硬化是通过一固化过程促进,在所述固化过程中,硅酸钙碳酸化而形成碳酸钙。在具有10,000psi或更高的抗压强度、完全反应的低硅酸钙基碳酸化混凝土中的所述孔隙溶液的ph值,显著地比其在刚搅拌时的ph值低得多。由于所述孔隙溶液的ph值低,一旦淡水或氯离子到达加强材料的表面,加强钢筋或埋置钢筋上的钝化膜易受腐蚀。因此,持续必要开发新型及改进的材料组成及生产流程,以解决低硅酸钙基可碳酸化非水影性水泥及混凝土产品中的铁或钢(例如碳素钢)构件的腐蚀问题。虽然以上已为便于本发明的公开而对传统技术的某些方面进行讨论,但申请人决不否认这些技术方面,而且预期所要求保护的范明可包含或包括本文中讨论传统技术方面中的一个或多个方面。

技术实现要素:

本发明包括多种用于防止、减缓或延迟以可碳酸化低硅酸钙基水泥(csc水泥)制成的物品中的孔隙溶液的ph在固化时降低的新型固化方法及配制物。例如,硅酸钙基水泥(csc)混凝土的抗压强度依赖反应,而碳酸化混凝土物品可达到10,000psi或更高的抗压强度。如本文中所公开的那样,经过改进混合料配合比设计及/或处理条件,在相应空隙溶液的ph值为大约11.0或更高时,碳酸化硅酸钙基水泥(csc)的抗压强度可达到大约3,000psi至大约10,000psi。这个有利的ph值可为与硅酸钙基水泥(csc)或硅酸钙基水泥(csc)混凝土接触的铁或钢提供保护,并减缓它们的腐蚀。现在将描述本发明的许多方面。应该理解的是,发明人设想下列的或在本文中其他地方描述的本发明的任何特征或方面,可以以任何顺序或任何数量,与此中描述的本发明的任何其他特征或方面结合。任何及所有这样的结合(即使本文中未明确说明)均属本发明的范围,而且明确地设想为本发明的实施例。

根据某些可选方面,提供一种用于生产碳酸化复合材料的方法,所述方法包括以下步骤:提供一以颗粒形式存在的可碳酸化胶凝材料;混合所述可碳酸化胶凝材料与水,以产生一混合料;以所述混合料形成一预定形状,其中所述预定形状具有一含有具第一ph的初始孔隙溶液的初始孔隙结构;预调节所述预定形状,以从所述预定形状中去除一预定量的水,从而产生一预调节形状;在一含有二氧化碳的环境中碳酸化所述预调节形状,以产生一含有具第二ph的改性空隙溶液的改性孔隙结构,其中所述第一ph与所述第二ph之间的差异以δph代表,而所述δph为1.0或更少、0.75或更少、0.5或更少、0.25或更少或大约0.0。如以上所述的方法,可选地其中所述第一ph为11.5或更高。如以上所述的方法,可选地其中所述第二ph为至少大约9.5至大约11.5,或更高。如以上所述的方法,可选地其中所述预调节形状的碳酸化形成一个或多个粘接单元,其中每一粘接单元包括一核心,其中所述核心具有一第一化学组成,该第一化学组成包括一个或多个化学元素;一至少覆盖所述核心的外围部份的富二氧化硅第一层;以及一至少覆盖所述第一层的外围部份的富碳酸钙及/或富碳酸镁第二层。如以上所述的方法,可选地其中在所述预调节期间从所述预定形状去除的所述预定量的水为20~60%、25~60%、30~60%、35~60%、40~60%、20~55%、25~55%、30~55%、35~55%、40~55%、20~50%、25~50%、30~50%、35~50%、40~50%、20~45%、25~45%、30~45%、35~45%、20~40%、25~40%、30~40%或35~40%。如以上所述的方法,可选地其中所述预调节的至少一部份是在一包括大气空气的环境中进行。如以上所述的方法,可选地其中所述预调节的至少一部份是在一包括二氧化碳的环境中进行。如以上所述的方法,可选地其中所述二氧化碳的浓度高于0~50%。如以上所述的方法,可选地其中在所述预调节形状的碳酸化期间的二氧化碳浓度为10~100%。如以上所述的方法,可选地其中在所述预调节形状的碳酸化期间的二氧化碳浓度为50~99%。如以上所述的方法,可选地进一步包括:通过将所述混合料倒入一模具,以所述混合料形成所述预定形状;以及在所述混合料在模具中时,将所述混合料固化至一至少足以允许将所述模具移除的硬度。如以上所述的方法,可选地其中所述混合料包括骨料。如以上所述的方法,可选地其中所述骨料具有一介于0.25mm至大约25mm之间的粒径。如以上所述的方法,可选地其中所述骨料包括沙子。如以上所述的方法,可选地其中所述骨料包括砾石、暗色岩或花岗岩。如以上所述的方法,可选地其中所述沙子为白云质沙子。如以上所述的方法,可选地其中所述沙子为二氧化硅基沙子。根据进一步的方面,本发明提供在碳酸化时表现出更好的孔隙溶液ph稳定性的硅酸钙基组合物。因此,根据某些方面,本发明提供一种硅酸钙组合物,所述硅酸钙组合物包括固体组分及液体组分;其中所述固体组分包括胶凝材料,所述胶凝材料的量以重量计为

所述固体组分总重量的8-25%,所述固体组分的剩余部份为骨料;及其中所述液体组分包括一种ph增强剂及水,所述ph增强剂的量以所述胶凝材料的重量计为20-50ml/kg,所述水的量以所述胶凝材料的重量计为200-700ml/kg。所述骨料可包括一相对较大的第一骨料及一相对较小的第二骨料。所述胶凝材料包括一硅酸钙化合物,所述硅酸钙化合物的量为所述胶凝材料与普通硅酸盐水泥的总重量的至少50%。所述胶凝材料可进一步包括一辅助胶凝材料,比如玻璃状铝硅酸钙。所述液体组分可进一步包括:一减水剂、一加气剂及一缓凝剂的其中之一或更多。现在,将在以下具体实施方式中进一步引用及描述本发明的各个方面及特征。

附图说明

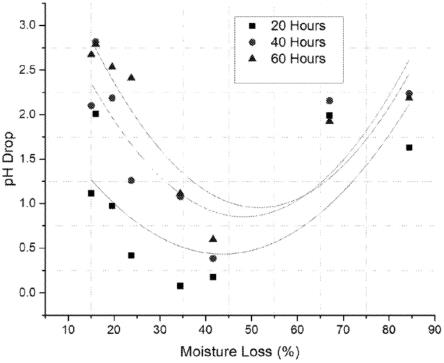

可以通过参考以下描述的附图及权利要求更好地了解本发明的目的及特征。所述附图并不是一定按比例,而其却是将重点放在说明本发明的原理上。在所述附图中,相似的数字在各种视图中用来表示相似的部份。图1为一压强-温度相图,其显示可逆反应(硅酸钙)+co2中存在的相。图2为一压强-温度相图,其显示可逆反应示可逆反应中存在的相。图3为一相图,其显示压强为1kilobar(千巴)时的cao-sio2-co2体系。图4为一压强-温度相图,其显示可逆反应中存在的相。图5为一压强-温度相图,其显示可逆反应的平衡曲线为co2在一惰性气体中的比例的函数。图6为一温度-组成相图,其描绘caco3-mgco3体系中各个相的稳定区域。图7为一四面体图,其描绘化合物cao、mgo、sio2及co2之间的相关系,并显示cc-di-wo及cc-wo-mo平面(加阴影)下的co2缺乏区,其中cc表示方解石(calcite)、wo表示硅灰石(wollastonite)、ak表示镁黄长石(akermanite)、di表示透辉石(diopside)、mo表示钙镁橄榄石(monticellite)(camgsio4)。图8为一压强-温度相图,其以源自涉及方解石(calcite,cc)、透辉石(diopside,di)、镁橄榄石(forsterite,fo)、钙镁橄榄石(monticellite,mo)、镁黄长石(akermanite,ak)及二氧化碳(co2)的四元不变点的多条单变曲线,描绘化合物cao、mgo、sio2及co2之间的相关系。小图为caco3、mgo及sio2等三个化合物体系的相图。图9为一原理示意图,其显示一示例性co2固化复合材料固化室,该示例性co2固化复合材料固化室根据本发明的原理提供增湿。图10为一原理示意图,其显示一示例性固化室,该示例性固化室具有多种湿度控制方法,并能够使用恒定流量或压强调节来控制及补充co2,而且可控制温度。图11a-11b显示示例性多孔低硅酸钙基水泥体,所述示例性多孔低硅酸钙基水泥体中设有金属增强元件。图12为一曲线图,其显示实施例的“混合料1”水泥在不同持续时间固化时的ph下降为所去除的水的百分比。

图13为一曲线图,其显示实施例的“混合料2”水泥在不同持续时间固化时的ph下降为所去除的水的百分比。

具体实施方式

除非上下文另有明确说明,本文中所用的“一”及“所述”等单数形式亦旨在包括复数形式。除非上下文另有明确说明,“或”一词的使用旨在包括“及/或”。此外,除非上下文另有明确说明,“及”一词的使用旨在包括“及/或”。如本领域技术人员所理解那样,本文中所用的“大约”为近似的术语,而且旨在包括字面上说明数额的微小变化。例如,这样的变化包括与通常用于测量所列举数额的技术相关的标准差。本文中包含的所有数值应被解释为有上述修饰词“大约”的特征,而且亦旨在包括本文中公开的精确数值。除非另有说明,本文中公开的范围应被解释为包含范围的上限及下限内的所有值。此外,所有范围包括它们各自的上限及下限。本文中所用的“低硅酸钙基水泥”或“硅酸钙基(csc)水泥”一词是指一种主要由硅酸钙盐组成、且其钙硅原子比为0.8至2.0的材料。“硅酸钙基水泥(csc)混凝土”是指一种由碳酸化硅酸钙基水泥(csc)形成的复合材料。本文中所用的“孔隙溶液”一词是指水与从复合材料的组分(比如但不限于水泥、骨料及其他添加剂)中溶解的离子(例如钙离子、钠离子及/或钾离子)的溶液,其存在于绿色、部分固化或全固化的水泥体或水泥块或混凝土体或混凝土块中存在的一个或多个孔隙。本文中所用的“胶凝材料”一词是指一种包括反应性填料(比如玻璃状铝硅酸钙、粉煤灰、炉渣、普通硅酸盐水泥(opc))及非反应性填料(比如细石灰石粉、硅粉及玻璃粉)的材料。水泥质成份为本文中描述的水泥与胶凝材料的总量。本文中所用的“高碱度混凝土再生材料”或“混凝土再生材料”(crm)一词是指从压碎普通硅酸盐水泥(opc)基混凝土元件(比如楼板、路面、梁及柱)取回的、具有高于11.5的孔隙溶液ph的骨料。本文中所用的“炉渣骨料”一词是指从压碎粗糙高炉渣取回的、具有高于11.0的孔隙溶液ph的骨料。本发明提供能够解决低硅酸钙水泥基复合材料体在固化期间的ph降低问题的组合物、生产流程及系统,继而使得能够防止、减缓或延迟与所述混凝土复合材料及以可碳酸化低硅酸钙基水泥及混凝土(“硅酸钙基水泥(csc)”及“硅酸钙基水泥(csc)混凝土”)制成的物品一起使用的、或至少部分地嵌入所述混凝土复合材料及以可碳酸化低硅酸钙基水泥及混凝土(“硅酸钙基水泥”及“硅酸钙基水泥混凝土”)制成的物品的铁或钢构件(例如碳素钢、环氧树脂涂层钢、镀锌钢及/或不锈钢、加强钢筋或加强钢筋网)的腐蚀。因此,本发明提供一种显著地提高人造增强低硅酸钙水泥基复合材料与以人造增强低硅酸钙水泥基复合材料形成的物品的使用寿命及实用性的方法。因此,根据本发明的某些方面,碳酸化或固化低硅酸钙水泥基材料具有多个孔隙,其中有改性孔隙溶液位于所述孔隙的其中之一或多个孔隙中,所述改性孔隙溶液的ph高于大约9.5,优选高于大约10、优选高于大约11、优选高于大约11.5、优选高于大约12.0、优选

高于大约12.5、优选高于大约13.0、优选高于大约13.5。所述改性孔隙溶液的ph可为大约9.5至大约13.5,包括这些上限及下限,以及所述范围内包含的所有整数及分数。所述硅酸钙基水泥(csc)或硅酸钙基水泥(csc)混凝土是在ph从新拌硅酸钙基水泥或混凝土及全固化硅酸钙基水泥或混凝土的初始ph下降的幅度减少的条件下配置及/或固化。本文中所用的“全固化”一词是指已经达到目标抗压强度值(例如3,000psi或更高的抗压强度)。这在本文中称为“δph”。根据本发明,所述δph为1.0或更少、0.75或更少、0.5或更少、0.25或更少或大约0.0。上述δph值包括这些上限及下限,以及所述上限及下限范围内包含的所有整数及分数。

62.这些碳酸化复合材料及物品不仅提供可防止、减缓或延迟腐蚀的有利ph环境,而且也在完全不影响所述材料的冻融耐久性及寒冷天气应用适合性的情况下,提供足够的使用条件所需的抗压强度。以上所述具有至少一个或多个孔隙、其改性孔隙溶液具有一上述ph值的碳酸化硅酸钙基复合材料可能具有合适的抗压强度,例如3,000psi或更高、高于大约4,000psi、高于大约5,000psi、高于大约6,000psi、高于大约7,000psi、高于大约8,000psi、高于大约9,000psi、或等于或高于大约10,000psi。所述抗压强度可能为大约3,000psi至大约10,000psi,包括这些上限及下限,以及所述范围内包含的所有整数及分数。这样的抗压强度可在从碳酸化开始日期计起的少于7日的总固化时间之后获得,以及在大约8小时或更长之后获得。在某些实施例中,这样的抗压强度可在从碳酸化开始日期计起的少于大约14日的总固化时间之后获得,以及在大约8小时或更长之后获得。在其他实施例中,这样的抗压强度可在从碳酸化开始日期计起的少于大约28日的总固化时间之后获得,以及在大约8小时或更长之后获得。因此,所述总固化时间可介于大约8小时至大约28小时。所述总固化时间包括上述的上限及下限,以及在所述指定范围内的所有时间值。如本文中进一步描述那样,所述总固化时间包括任何可选预固化时间。所述多孔体可进一步包括一种或多种减水剂、加气剂、缓凝剂及/或其组合物,每一减水剂、加气剂、缓凝剂及/或组合物的剂量为每千克(kg)胶凝材料1~15ml。这些添加剂随同低硅酸钙水泥一起被添加至一搅拌器中的干混合料。在一个方面,具有带改性孔隙溶液的多个孔隙的所述低硅酸钙水泥基复合材料包括一粘接基质,所述粘接基质包括多个粘接单元,每一粘接单元包括一核心,其中所述核心包括一可碳酸化材料、一至少部分地覆盖所述核心的至少一些外围部份的含二氧化硅第一层、以及一至少部分地覆盖所述第一层的至少一些外围部份的含碳酸钙及/或含碳酸镁第二层。在某些实施例中,所述核心包括至少一种合成配制物,所述至少一种合成配制物包括钙或镁、硅及氧。在其他实施例中,所述粘接基质制备自一多孔体,其中所述多孔体包括多个前体粒子,而所述前体粒子被转化为所述粘接单元。在另一方面,如图11a-11b中所示,本发明一般涉及一混凝土物品(110、130),所述混凝土物品(110、130)包括一低硅酸钙水泥基复合材料,所述低硅酸钙水泥基复合材料具有一改性孔隙溶液以及至少部分地嵌入所述低硅酸钙水泥基复合材料的一个或多个铁或钢构件(120、140)。在某些实施例中,所述一个或多个铁或钢构件以碳素钢、环氧树脂涂层钢、镀锌钢及/或不锈钢制成。在某些实施例中,所述一个或多个铁或钢构件为一加强钢筋或加强钢筋网(140)。

在另一方面,本发明一般涉及制作低硅酸钙水泥复合材料及以其制成的物品的方法。一种制作一碳酸化低硅酸钙水泥基材料的方法包括:将一低硅酸钙水泥与水及包括具有粒径为0.1μm至1000μm的cao或sio2的填料粒子混合,以形成一湿混合物;在一模具中浇铸所述湿混合物,其中所述浇铸湿混合物有多个含有至少一些水的孔隙,其中所述水溶解来自所述低硅酸钙水泥及/或填料粒子的至少一些元素以产生一孔隙溶液,其中所述浇铸湿混合物中的所述孔隙溶液的ph为11.5或更高;可选地预固化所述浇铸湿混合物,以便为所述浇铸湿混合物提供足以将其从所述模具中取出的硬度;从所述模具中取出所述浇铸湿混合物或预固化浇铸湿混合物;通过从所述浇铸湿混合物中去除至少一些水,预调节所述浇铸湿混合物;以及在下列条件下,固化所述包括含有所述孔隙溶液的孔隙的多孔体:一介于大约大气压至大约30psi的压强;一介于大约30℃至大约90℃范围的温度;一介于大约10%至大约90%的相对湿度;一co2气体氛围,co2气体浓度为大约15%至大约100%;以及持续时间为大约8小时至28日,以形成所述含有一改性孔隙溶液的低硅酸钙水泥基碳酸化材料。所述固化低硅酸钙水泥基碳酸化复合材料中的所述改性孔隙溶液的ph为至少大约9.5至大约11.5,或更高。所述改性孔隙溶液的ph包括这些上限及下限,以及所述范围内包含的所有整数及分数。所述改性孔隙溶液的ph可为至少10.0、至少10.5、至少11.0或至少11.5。取决于所述孔隙溶液的ph,所述改性孔隙溶液的ph可高于大约11.5。所述低硅酸钙水泥基碳酸化材料的抗压强度可为(例如)3,000psi或更高、高于大约4,000psi、高于大约5,000psi、高于大约6,000psi、高于大约7,000psi、高于大约8,000psi、高于大约9,000psi、或等于或高于大约10,000psi。所述抗压强度可为大约3,000psi至大约10,000psi,包括这些上限及下限,以及所述范围内包含的所有整数及分数。所述浇铸湿混合物的可选预固化可在下列条件下进行:一介于大约大气压至大约30psi的压强;一介于大约30℃至大约90℃的温度(例如大约30℃至大约80℃、大约30℃至大约70℃、大约30℃至大约60℃、大约30℃至大约50℃、大约40℃至大约90℃、大约50℃至大约90℃、大约60℃至大约90℃);一介于大约10%至大约90%的相对湿度(例如大约10%至大约70%、大约10%至大约50%、大约10%至大约30%、大约20%至大约90%、大约40%至大约90%、大约60%至大约90%);一包括大气空气、co2气体的氛围或两者按顺序的组合或一包含此两者的混合环境,co2浓度(当存在时)为大约15%至大约100%(例如大约15%、大约15%至大约90%、大约15%至大约80%、大约15%至大约70%、大约30%至大约90%、大约30%至大约80%、大约30%至大约70%、大约40%至大约100%、大约50%至大约100%、大约60%至大约100%);以及持续时间为大约3小时至14日(例如大约3小时至7日、大约3小时至4日、大约3小时至3日、大约3小时至2日、大约3小时至36小时、大约3小时至24小时、大约3小时至12小时、大约6小时至14日、大约12小时至14日、大约20小时至14日、1至14日、大约3至14日、大约7至14日)。上述所有的值包括所指定的上限及下限,以及所述范围内包含的所有整数。所述浇铸湿混合物的预调节可在所述浇铸湿混合物仍在模具中时发生,或可以在所述浇铸湿混合物已经从模具中取出之后进行。所述浇铸湿混合物的预调节在下列条件下进行:一约为大气压的压强(大气压至30psi);一介于大约23℃至大约85℃的温度;一介于大约10%至大约70%的相对湿度;一包括大气空气、co2气体的氛围或两者按顺序的组合或一包含此两者的混合环境,co2浓度(当存在时)为大约10%至100%;以及持续时间为大约3

至24小时。所述预调节可在包括但不限于上述条件下,以将一目标量或预定量的水份从所述浇铸湿混合物中去除的方式进行。从所述所述浇铸湿混合物中去除的所述目标量或预定量的水份可为在预调节之前存在于所述浇铸湿混合物中的总水量的20%至60%、25%至60%、30%至60%、35%至60%、40%至60%、20%至55%、25%至55%、30%至55%、35%至55%、40%至55%、20%至50%、25%至50%、30%至50%、35%至50%、40%至50%、20%至45%、25%至45%、30%至45%、35%至45%、40%至45%、20%至40%、25%至40%、30%至40%或35%至40%,优选为在预调节之前所述浇铸湿混合物中含有的总水量的大约30%至大约50%。所述浇铸湿混合物可以以在预调节之前存在的任何初始水量形成。例如,所述浇铸湿混合物可包括相对于在预调节之前所述浇铸湿混合物的总重量的、5%至7%的水。上述所有的值包括所指定的上限及下限,以及所述范围内包含的所有整数及分数。在一些实施例中,在固化步骤之前,所述预固化被切割或以其他方式加工成一期望产品形状。在所述方法的某些实施例中,固化是在下列条件下进行,以形成所述碳酸化低硅酸钙水泥复合材料及以其制成的物品:一介于大约大气压至大约30psi的压强;一介于大约30℃至大约90℃的温度;一介于大约10%至大约90%的相对湿度;一包括co2气体的氛围,co2气体浓度为大约15%至大约100%。总固化时间从碳酸化开始日期计起为少于7日,以及大约8小时或更长。在某些实施例中,总固化时间从碳酸化开始日期计起为少于大约14日,以及大约8小时或更长。在其他实施例中,总固化时间从碳酸化开始日期计起为少于大约28日,以及大约8小时或更长。因此,所述总固化时间可介于大约8小时至大约28日。所述总固化时间及条件包括上述的上限及下限,以及所述指定范围内的所有整数及分数。如本文中进一步描述那样,所述总固化时间包括任何可选预固化时间。固化可以作为一单一固化步骤,对所述浇铸混合物进行。可选择地,固化可分两个或多个阶段进行。例如,所述浇铸混合物可预固化,从其模具中取出所述预固化体,然后在另一个阶段固化所述预固化体。以上描述的固化条件适用于给予充分碳酸化及最终强度的强制性固化步骤。相同的条件可用于预固化及/或预调节,除了所述预固化及/或预调节氛围可包括大气空气、co2气体或两者按顺序的组合或一包含此两者的混合环境。可选择地,虽然固化的每一阶段是在以上所述的压强、温度及二氧化碳浓度范围内进行,但总固化时间长度不超过28日、不超过14日、不超过7日、不超过24小时或不超过20小时。在所述方法的某些实施例中,所述方法可选地包括在形成一多孔体的过程期间添加一种或多种ph增强添加剂。这样的ph增强添加剂包括:四水硝酸钙(ca(no3)2

·

4h2o)、亚硝酸钙(ca(no2)2)、氢氧化钠(naoh)、碳酸氢钠(nahco3)、普通硅酸盐水泥(opc)、硅酸钠(na2sio3)、死烧氧化钙(cao)、死烧氧化镁(mgo)、高碱度混凝土再生材料(crm)、炉渣骨料及它们的组合物。所述ph增强添加剂可以按胶凝材料总质量的大约1%至大约20%的剂量添加至所述配制物。这些添加剂随同低硅酸钙水泥一起被添加至一搅拌器中的干混合料。本文中所用的“死烧”cao及mgo是指由于在高温下煅烧而导致只有很少反应性或没有反应性的钙氧化物及镁氧化物。在所述方法的某些实施例中,所述多孔体进一步包括添加一种或多种添加剂(例如c类粉煤灰、f类粉煤灰、研磨颗粒高炉渣(ggbfs)、细玻璃粉、玻璃状铝硅酸钙、硅粉、石灰石粉、及其组合物),以改善耐水性。所述耐水添加剂的添加剂量为胶凝材料总质量的大约

1%至大约20%。这些添加剂可随同低硅酸钙水泥一起被添加至一搅拌器中的干混合料。在所述方法的某些实施例中,可选地,可在形成所述多孔体的过程期间添加一种或多种减水剂、加气剂、缓凝剂及其组合物。在所述方法的某些实施例中,可选地,所述多孔体已完全或部份地嵌入一个或多个铁或钢构件(例如由碳素钢、环氧树脂涂层钢、镀锌钢或不锈钢制成者),比如加强钢筋或加强钢网。在所述方法的进一步实施例中,由低硅酸钙水泥制成的所述绿色(未碳酸化)多孔体的特征是,其多个孔隙中有一个或多个孔隙具有一孔隙溶液,该孔隙溶液的初始ph(在固化或预固化之前)高于大约11.5,或高于大约12(例如高于大约12.5,或高于大约13)。在所述方法的其他些实施例中,所述低硅酸钙水泥多孔体被碳酸化,包括在本文中描述的条件下的任何可选预固化、预调节及固化阶段,以使低硅酸钙水泥材料及以其制成的物品具有多个孔隙,所述孔隙中有一个或多个孔隙带有一改性孔隙溶液,该改性孔隙溶液的ph高于大约9.5、优选高于大约10、优选高于大约10.5、优选高于大约11、优选高于大约11.5、优选高于大约12.0、优选高于大约12.5、优选高于大约13.0及优选高于大约13.5。所述改性孔隙溶液的ph可为大约9.5至大约13.5,包括这些上限及下限,以及所述范围内包含的所有整数及分数。本发明的方法是在以上所述的条件下进行,但附加条件是所述δph为1.0或更少、0.75或更少、0.5或更少、0.25或更少、或大约0.0。上述δph值包括上限及下限,以及所述这些上限及下限范围内包含的所有整数及分数。在所述方法的某些实施例中,所述方法是在使本文中所述的低硅酸钙水泥材料及以其制成的物品具有下列特征的条件下进行:一介于(例如)大约3,000psi或更高、高于大约3,500psi、高于大约4,000psi、高于大约5,000psi、高于大约6,000psi、高于大约7,000psi、高于大约8,000psi、高于大约9,000psi、或等于或高于大约10,000psi的抗压强度。所述抗压强度可能为大约3,000psi至大约10,000psi,包括这些上限及下限,以及所述范围内包含的所有整数及分数。这样的抗压强度可在从碳酸化开始日期计起的少于7日的总固化时间之后获得,以及在大约8小时或更长之后获得。在某些实施例中,这样的抗压强度可在从碳酸化开始日期计起的少于大约14日的总固化时间之后获得,以及在大约8小时或更长之后获得。在其他实施例中,这样的抗压强度可在从碳酸化开始日期计起的少于大约28日的总固化时间之后获得,以及在大约8小时或更长之后获得。因此,所述总固化时间可介于大约8小时至大约28小时。所述总固化时间包括上述的上限及下限,以及在所述指定范围内的所有时间值。如本文中进一步描述那样,所述总固化时间包括任何可选预固化时间。所述固化及可选预固化条件先前已在本文中说明。低硅酸钙水泥预制件术语“低硅酸钙”先前已在本文中定义。本文中所用“可碳酸化”一词是指一种在本文中揭示的条件下通过碳酸化反应可与co2发生反应的材料。如果一种材料在本文中揭示的条件下通过碳酸化反应与co2没有发生反应,则该种材料为“不可碳酸化”。示例性的可碳酸化硅酸钙相包括cs(硅灰石或假硅灰石,有时其化学式作casio3或cao

·

sio2)、c3s2(硅钙石,有时其化学式作ca3si2o7或3cao

·

2sio2)、c2s(斜硅灰石,β-ca2sio4;或斜硅钙石,ca7mg(sio4)4;或白硅钙石,α-ca2sio4或γ-ca2sio4,有时其化学式作ca2sio4或2cao

·

sio2)。取决于它们的组成,无定形相亦可碳酸化。这些材料中的每一种材料可包括一种或多种其他金属离子及氧化物(例如氧化铝、氧化镁、氧化铁或氧化锰)或它们的混合物,或可包括一定含量的自然生成或合成的硅酸镁,以重量计,其含量介于微量(1%)至大约50%或更高。示例性的不可碳酸化相或惰性相包括黄长石((ca,na,k)2[(mg,fe2+,fe3+,al,si)3o7])及结晶型二氧化硅(sio2)。应该理解的是,本文中揭示的低硅酸钙组合物、相及方法可改为使用硅酸镁相以取代硅酸钙相,或除了使用硅酸钙相之外,还使用硅酸镁相。本文中使用的术语“硅酸镁”是指自然生成矿物或合成材料,这些自然生成矿物或合成材料包括一组合的含镁硅化合物,包括(例如)mg2sio4(亦称“镁橄榄石”)、mg3si4o10(oh)2(亦称“滑石粉”)及camgsio4(亦称“钙镁橄榄石”),这些材料中的每一种材料可包括一种或多种其他金属离子及氧化物(例如氧化钙、氧化铝、氧化铁或氧化锰)或它们的混合物,或可包括一定含量的自然生成或合成的硅酸钙,以重量计,其含量介于微量(1%)至大约50%或更高。在示例性实施例中,使用研磨硅酸钙组合物。以市售粒度分析仪(比如mastersizer2000)测量,所述研磨硅酸钙组合物的平均粒径介于大约1μm至大约100μm(例如大约1μm至大约90μm、大约1μm至大约80μm、大约1μm至大约60μm、大约1μm至大约50μm、大约1μm至大约40μm、大约1μm至大约30μm、大约1μm至大约20μm、大约1μm至大约10μm、大约1μm至大约5μm、大约5μm至大约90μm、大约5μm至大约80μm、大约5μm至大约70μm、大约5μm至大约60μm、大约5μm至大约50μm、大约5μm至大约40μm、大约10μm至大约80μm、大约10μm至大约70μm、大约10μm至大约60μm、大约10μm至大约50μm、大约10μm至大约40μm、大约10μm至大约30μm、大约10μm至大约20μm;大约1μm、10μm、15μm、20μm、25μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm)。所述研磨硅酸钙组合物可具有一介于大约0.5g/ml至大约3.5g/ml的视密度(例如0.5g/ml、1.0g/ml、1.5g/ml、2.0g/ml、2.5g/ml、2.8g/ml、3.0g/ml、3.5g/ml);一介于大约1.0g/ml至大约1.2g/ml的振实密度;以及一介于大约150m2/kg至大约700m2/kg的布莱恩(blaine)比表面积(例如150m2/kg、200m2/kg、250m2/kg、300m2/kg、350m2/kg、400m2/kg、450m2/kg、500m2/kg、550m2/kg、600m2/kg、650m2/kg、700m2/kg)。所述“布莱恩(blaine)比表面积”为水泥细度的量度,而且按astm c204方法测量。在本发明的所述低硅酸钙组合物的示例性实施例中,d10粒径高于1μm的研磨硅酸钙在所述组合物中使用。任何合适的骨料可用于形成来自本发明的可碳酸化组合物的复合材料,例如含氧化钙及/或含二氧化硅的材料。示例性骨料包括惰性材料,比如暗色岩、建筑用砂、豆状砾石。在某些优选实施例中,轻质骨料(比如珍珠岩或蛭石)可作为骨料使用。工业废料等材料(例如粉煤灰、炉渣、硅粉)可作为细填料使用。

[0085]

所述多个骨料可具有任何合适的平均粒径及粒径分布。在某些实施例中,所述多种骨料具有一介于大约0.25mm至大约25mm的平均粒径(例如大约5mm至大约20mm、大约5mm至大约18mm、大约5mm至大约15mm、大约5mm至大约12mm、大约7mm至大约20mm、大约10mm至大约20mm、大约1/8”、大约1/4”、大约3/8”、大约1/2”、大约3/4”)。所述复合材料中亦可包括化学外加剂;例如塑化剂、缓凝剂、加速剂、分散剂及其他流变改性剂。所述复合材料中亦可包括某些市售化学试剂,比如由chemicals制造的glenium

tm

7500及由dow chemical company制造的acumer

tm

。在某些实施例中,取决于

所需的复合材料,一种或多种颜料可在所述粘接基质中均匀地分散或基本上不均匀地分散。所述颜料可为任何合适的颜料,包括(例如)各种金属的氧化物(例如黑色氧化铁、氧化钴及氧化铬)。所述颜料可为任何单一颜色或多种颜色,例如选择自黑色、白色、蓝色、灰色、粉红色、绿色、红色、黄色及褐色的单一颜色或多种颜色。取决于所需的复合材料,所述颜料可能以任何合适的数量存在,例如以一范围介于大约0.0%至大约10%的重量存在。具有改进ph稳定性的可碳酸化硅酸钙基复合组合物根据进一步的方面,本发明提供于碳酸化之后表现出改进孔隙溶液ph稳定性的硅酸钙基组合物。因此,根据某些方面,本发明提供一种包括固体组分及液体组分的硅酸钙组合物;其中所述固体组分包括胶凝材料,所述胶凝材料的量以重量计为所述固体组分总重量的8-25%,所述固体组分的剩余部份为骨料;及其中所述液体组分包括一种ph增强剂及水,所述ph增强剂的量以所述胶凝材料的重量计为20-50ml/kg,所述水的量以所述胶凝材料的重量计为200-700ml/kg。所述骨料可包括一相对较大的第一骨料及一相对较小的第二骨料。所述胶凝材料可包括一硅酸钙化合物,所述硅酸钙化合物的量为所述胶凝材料与普通硅酸盐水泥(opc)的总重量的至少50%。所述胶凝材料可进一步包括一辅助胶凝材料(scm),比如玻璃状铝硅酸钙。所述液体组分可进一步包括下列化学剂的一种或多种:一减水剂、一加气剂及一缓凝剂。其他组合物亦可根据下表的教导配制。表1:

硅酸钙基水泥(csc)的碳酸化所述可碳酸化硅酸钙基水泥(csc)组合物的主要效用是其可被碳酸化而形成在各种应用中都很有帮助的复合材料。

[0095]

如本文中所揭示那样,下列反应被认为在硅酸钙的碳酸化期间发生。casio3(s)+co2(g)

→

caco3(s)+sio2(s)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)ca3si2o7(s)+3co2(g)

→

3caco3(s)+2sio2(s)

ꢀꢀꢀꢀꢀꢀꢀ

(2)ca2sio4(s)+2co2(g)

→

2caco3(s)+sio2(s)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)一般上,co2作为一气相被引入,其溶解在渗滤液中,比如溶解在水中。co2的溶解形

成酸性碳物种(比如碳酸,h2co3),这导致溶液的ph降低。所述弱酸性溶液不一致地溶解硅酸钙相中的钙物种。钙可通过类似机制,从含钙的无定形相中浸出。所释放的钙阳离子及游离碳酸盐物种导致不溶性碳酸盐的沉淀。富二氧化硅层被认为是作为缺钙层存留在所述矿物粒子上。产生自本文中揭示的这些co2碳酸化反应的caco3或任何其他co2碳酸化反应的caco3,可作为几个多晶型物(例如方解石、文石及球文石)的其中之一或多个多晶型物存在。所述caco3粒子的优选形式为方解石,但亦可以文石或球文石的形式存在,或作为所述多晶型物(例如方解石/文石、方解石/球文石、文石/球文石、或方解石/文石/球文石)的其中两种或三种的组合的形式存在。

[0098]

任何合适等级的co2皆可使用,视所需的碳酸化结果而定。例如,可使用纯度大约为99%的工业级co2,这种工业级co2可从市场上的多家不同工业气体公司购得,比如praxair,inc.、linde ag、air liquide及其他公司。所述co2供应可以以液体二氧化碳的形式储存在大型加压储罐中,其温度受调节以使其保持所需的蒸汽压,例如大约300psig。这个气体接着通过管道输送至一co2固化(碳酸化)箱或固化(碳酸化)室。在最简单的系统中,co2以一足以置换所述固化箱中的环境空气的可控流率流过所述固化箱。一般而言,所述清除时间将取决于所述固化箱的大小及提供co2气体的速率。在许多系统中,这个清除空气箱子的过程可在按分钟计算的时间内进行,让co2浓度提高至以合理水平,使得固化可随后进行。在简单的系统中,co2气体接着以一预定速率送入所述系统,以保持co2的浓度足以驱动所述固化反应。所述碳酸化(例如)可以通过一可控的水热液相烧结(hlps)过程,使之与co2反应,以创造粘接单元将所述复合材料的各个组分结合在一起。例如,在优选实施例中,co2作为活性种使用,其结果是co2在由此产生的复合材料中的螯合及粘接单元在所述复合材料中的创造,其碳足迹是任何现有生产技术都无法匹敌的。所述水热液相烧结(hlps)过程是由晶体生长引起的所述化学反应及表面能量(面积)减少的自由能热力驱动。由于使用一溶液(水溶液或非水溶液)来运送活性种,而不是使用一高熔点流体或高温固态介质来运送活性种,所述水热液相烧结(hlps)过程的动力学在低温下以合理的速率进行。水热液相烧结(hlps)、可碳酸化硅酸钙基水泥、粘接单元的碳酸化及形成、其装置及流程的各种特征及相关课题的讨论可详见美国8,114,367号专利(u.s.patent no.8,114,367)、美国us 2009/014321号出版物(u.s.pub.no.us 2009/0143211)(申请序号12/271,566)(appl.serial no.12/271,566)、美国us 2011/0104469号出版物(u.s.pub.no.us 2011/0104469)(申请序号12/984,299)(appl.serial no.12/984,299)、美国2009/0142578号出版物(u.s.pub.no.2009/0142578)(申请序号12/271,513)(appl.serial no.12/271,513)、美国2013/0122267号出版物(u.s.pub.no.2013/0122267)(申请序号13/411,218)(appl.serial no.13/411,218)、美国2012/0312194号出版物(u.s.pub.no.2012/0312194)(申请序号13/491,098)(appl.serial no.13/491,098)、wo 2009/102360(pct/us2008/083606)、wo 2011/053598(pct/us2010/054146)、wo 2011/090967(pct/us2011/021623)、于2012年10月1日提交的美国61/708,423号临时专利申请(u.s.provisional patent application no.61/708,42),以及美国2014/0127450号出版物(u.s.pub.no.2014/0127450)(申请序号14/045,758)(appl.serial no.14/045,758)、美国2015/0266778号出

版物(u.s.pub.no.2015/0266778)(申请序号14/045,519)(appl.serial no.)、美国2014/0127458号出版物(u.s.pub.no.2014/0127458)(申请序号14/045,766)(appl.serial no.14/045,766)、美国2014/0342124号出版物(u.s.pub.no.2014/0342124)(申请序号14/045,540)(appl.serial no.14/045,540)、美国2014/0272216号出版物(u.s.pub.no.2014/0272216)(申请序号14/207,413)(appl.serial no.14/207,413)、美国2014/0263683号出版物(u.s.pub.no.2014/0263683)(申请序号14/207,421)(appl.serial no.14/207,421)、美国2014/0314990号专利出版物(u.s.pat.publ.no.2014/0314990)(申请序号14/207,920)(appl.serial no.14/207,920)、美国9,221,027号专利(u.s.pat.no.9,221,027)(申请序号14/209,238)(appl.serial no.14/209,238)、美国2014/0363665号出版物(u.s.pub.no.2014/0363665)(申请序号14/295,601)(appl.serial no.14/295,601)、美国2014/0361471号出版物(u.s.pub.no.2014/0361471)(申请序号14/295,402)(appl.serial no.14/295,402)、美国2016/0355439号出版物(u.s.pub.no.2016/0355439)(申请序号14/506,079)(appl.serial no.14/506,079)、美国2015/0225295号出版物(u.s.pub.no.2015/0225295)(申请序号14/602,313)(appl.serial no.14/602,313)、美国2015/0056437号出版物(u.s.pub.no.2015/0056437)(申请序号14/463,901)(appl.serial no.14/463,901)、美国2016/0168720号出版物(u.s.pub.no.2016/0168720)(申请序号14/584,249)(appl.serial no.14/584,249)、美国2015/0336852号出版物(u.s.pub.no.2015/0336852)(申请序号14/818,629)(appl.serial no.14/818,629)、美国2016/0031757号出版物(u.s.pub.no.2016/0031757)(申请序号14/817,193)(appl.serial no.14/817,193)、美国2016/0272544号出版物(u.s.pub.no.2016/0272544)(申请序号15/074,659)(appl.serial no.15/074,659)、美国2016/0096773号出版物(u.s.pub.no.2016/0096773)(申请序号14/874,350)(appl.serial no.14/874,350)、美国2016/0340261号出版物(u.s.pub.no.2016/0340261)(申请序号14/715,497)(appl.serial no.14/715,497)、美国2016/0272545号出版物(u.s.pub.no.2016/0272545)(申请序号15/074,692)(appl.serial no.15/074,692)、美国2017/0102373号出版物(u.s.pub.no.2017/0102373)(申请序号15/290,328)(appl.serial no.15/290,328)、美国2017/0121223号出版物(u.s.pub.no.2017/0121223)(申请序号15/335,520)(appl.serial no.15/335,520)、美国2017/0204010号出版物(u.s.pub.no.2017/0204010)(申请序号15/409,352)(appl.serial no.15/409,352)、美国2017/0253530号出版物(u.s.pub.no.2017/0253530)(申请序号15/449,736)(appl.serial no.15/449,736)、美国2017/0260096号出版物(u.s.pub.no.2017/0260096)(申请序号15/451,344))(appl.serial no.15/451,344)、美国2017/0320781号出版物(u.s.pub.no.2017/0320781)(申请序号15/587,705)(appl.serial no.15/587,705)、美国us 2017/0341989号出版物(u.s.pub.no.us 2017/0341989)(申请序号15/609,908)(appl.serial no.15/609,908)、于2017年9月26日提交的美国15/716,392号申请(u.s.appl.serial no.15/716,392)、于2017年12月4日提交的美国15/831,135号申请(u.s.appl.serial no.15/831,135),所述每一专利申请在所有方面通过引用明确全部并入本文。图1-8为相图,它们显示本文中描述的一些材料之间的各种不同的、相的相的相互关系。

粘接单元所述碳酸化过程产生一碳酸化复合材料及物品,所述碳酸化复合材料及物品微观上包括多个粘接单元,所述粘接单元具有一种或多种微结构。总体地,所述多个粘接单元形成一互连粘接基质,所述互连粘接基质创造粘接强度,并支撑所述复合材料。例如,所述微结构粘接单元可以是:一粘接单元,所述粘接单元包括一硅酸钙的未反应可碳酸化相的核心,所述未反应可碳酸化相由被caco3粒子全部或部份地包裹的、不同厚度的富二氧化硅层全部或部份地围绕;一粘接单元,所述粘接单元包括一通过硅酸钙的可碳酸化相的碳酸化形成的二氧化硅核心,所述硅酸钙的可碳酸化相由被caco3粒子全部或部份地包裹的、不同厚度的富二氧化硅层全部或部份地围绕;一粘接单元,所述粘接单元包括一通过硅酸钙的可碳酸化相的碳酸化形成、而且被caco3粒子全部或部份地包裹的二氧化硅核心;一粘接单元,所述粘接单元包括一被caco3粒子全部或部份地包裹的不可碳酸化相核心;一粘接单元,所述粘接单元包括一多相核心,所述多相核心包含一通过硅酸钙的可碳酸化相及部份地反应的硅酸钙的碳酸化形成,所述多相核心由被caco3粒子全部或部份地包裹的、不同厚度的富二氧化硅层全部或部份地围绕;一粘接单元,所述粘接单元包括一多相核心,所述多相核心包含一不可碳酸化相及部份地反应的硅酸钙,所述多相核心由被caco3粒子全部或部份地包裹的、不同厚度的富二氧化硅层全部或部份地围绕;或一粘接单元,所述粘接单元包括部份地反应的硅酸钙粒子而没有被caco3粒子包裹的明显核心及二氧化硅层;以及一粘接单元,所述粘接单元包括多孔粒子而没有被caco3粒子包裹的明显二氧化硅层。

[0103]

所述富二氧化硅层通常在一粘接单元内及从一粘接单元到另一粘接单元显示不同厚度,一般为大约0.01μm至大约50μm。在某些优选实施例中,所述富二氧化硅层具有一介于大约1μm至大约25μm的厚度。本文中所用的“富二氧化硅”一词一般是指材料成份中的二氧化硅含量显著,例如二氧化硅按体积计高于大约50%。所述富二氧化硅层的剩余部份主要由caco3组成,例如按体积计为caco3的大约10%至大约50%。所述富二氧化硅层亦可包括惰性或未反应粒子,例如按体积计包括大约10%至大约50%的黄长石。富二氧化硅层一般显示从主要为二氧化硅到主要为caco3的过渡。所述二氧化硅及caco3可能以互混或离散区域的形式存在。所述富二氧化硅层的特征是,从一粘接单元到另一粘接单元,其二氧化硅含量不同,按体积计一般为大约50%至大约90%(例如从大约60%至大约80%)。在某些实施例中,所述富二氧化硅层的一般特征是,其二氧化硅含量按体积计为大约50%至大约90%,其caco3含量按体积计为大约10%至大约50%。在某些实施例中,所述富二氧化硅层的特征是,其二氧化硅含量按体积计为大约70%至大约90%,其caco3含量按体积计为大约10%至大约30%。在某些实施例中,所述富二氧化硅层的特征是,其二氧化硅含量按体积计为大约50%至大约70%,其caco3含量按体积计为大约30%至大约50%。所述富二氧化硅层可能围绕核心至不同覆盖程度,其覆盖程度为所述核心的外表面积的大约1%至大约99%之间的任何百分率(例如大约10%至大约90%)。在某些实施例中,所述富二氧化硅层以所述核心的外表面积的少于大约10%的覆盖程度围绕所述核心。在某些实施例中,所述厚度不等的富二氧化硅层以所述核心的外表面积的大于大约90%的覆盖程度围绕所述核心。一粘接元件可能展示任何尺寸及任何规则或不规则、实心或空心的形态,这些形

态可能会鉴于预期用途而以某种方式被原料选择偏爱。示例性的形态包括:立方体、长方体、棱柱体、圆盘、棱锥体、多面体或多面粒子、圆柱体、球体、圆锥体、圆环、圆管、新月体、针、纤维、细丝、薄片、球体、子球体、珠子、葡萄弹、细粒、椭圆体、杆、细浪等等。取决于所述复合产品的期望属性及性能特征,所述多个粘接元件可具有任何合适的平均粒径及粒径分布。在某些实施例中,所述多个粘接元件的平均粒径为大约1μm至大约100μm(例如大约1μm至大约80μm、约1μm至大约60μm、1μm至大约50μm、1μm至大约40μm、1μm至大约30μm、1μm至大约20μm、1μm至大约10μm、大约5μm至大约90μm、大约5μm至大约80μm、大约5μm至大约70μm、大约5μm至大约60μm、大约5μm至大约50μm、大约5μm至大约40μm、大约10μm至大约80μm、大约10μm至大约70μm、大约10μm至大约60μm、大约10μm至大约50μm、大约10μm至大约40μm、大约10μm至大约30μm、大约10μm至大约20μm)。所述粘接单元互连网络(一粘接基质)亦可包括多个粗填料粒子及/或细填料粒子,所述多个粗填料粒子及/或细填料粒子可以是任何合适材料制成,并具有任何合适的粒径及粒径分布。例如,在某些优选实施例中,所述填料粒子是以一富碳酸钙材料制成,比如以石灰石(例如研磨石灰石)制成。在某些材料中,所述填料粒子是以一种或多种sio2基或硅酸盐基材料制成,比如以石英、云母、花岗岩及长石(例如研磨石英、研磨云母、研磨花岗岩及研磨长石)制成。在某些实施例中,填料粒子可包括天然、合成及再生材料,比如玻璃、再生玻璃、煤渣、粉煤灰、富碳酸钙材料及富碳酸镁材料。在某些实施例中,所述多个填料粒子具有一大约5μm至大约7mm的平均粒径(例如大约5μm至大约5mm、大约5μm至大约4mm、大约5μm至大约3mm、大约5μm至大约2mm、大约5μm至大约1mm、大约5μm至大约500μm、大约5μm至大约300μm、大约20μm至大约5mm、大约20μm至大约4mm、大约20μm至大约3mm、大约20μm至大约2mm、大约20μm至大约1mm、大约20μm至大约500μm、大约20μm至大约300μm、大约100μm至大约5mm、大约100μm至大约4mm、大约100μm至大约3mm、大约100μm至大约2mm、大约100μm至大约1mm)。取决于所述复合材料产品的预期用途,粘接元件与填料粒子的重量比可为任何合适比率。例如,粘接元件与填料粒子的重量比可为大约(5~99):大约(1~95),例如大约(10~99):大约(1~90)、大约(20~99):大约(1~80)、大约(30~99):大约(1~70)、大约(50~90):大约(10~50)、大约(70~90):大约(10~30)、大约(5~90):大约(10~95)、大约(5~80):大约(20~95)、大约(5~60):大约(40~95)。在某些实施例中,取决于所述用途,粘接元件与填料粒子的重量比可为大约(10~50)至大约(50~90),例如大约(30~50)至大约(50~70)、大约(40~50)至大约(50~60)。取决于所述预期用途,一粘接元件可能展示任何尺寸及任何规则或不规则、实心或空心的形态。示例性的形态包括:立方体、长方体、棱柱体、圆盘、棱锥体、多面体或多面粒子、圆柱体、球体、圆锥体、圆环、圆管、新月体、针、纤维、细丝、薄片、球体、子球体、珠子、葡萄弹、细粒、椭圆体、杆、细浪等等。一般而言,如本文中更详细讨论那样,通过一转化过程从反应性前体材料(例如前体粒子)生产一粘接单元。只要它们满足预期应用的需求,所述前体粒子可能具有任何大小及形状。所述转化过程通常导致相应的粘接单元的大小及形状与所述前体粒子相似。在某些实施例中,所述填料粒子以富碳酸钙材料制成,比如以石灰石(例如研磨石

灰石)制成。在某些实施例中,所述填料粒子是以一种或多种sio2基或硅酸盐基材料制成,比如以石英、云母、花岗岩及长石(例如研磨石英、研磨云母、研磨花岗岩及研磨长石)制成。在某些实施例中,填料粒子可包括天然、合成及再生材料,比如玻璃、再生玻璃、煤渣、粉煤灰、富碳酸钙材料及富碳酸镁材料。在某些实施例中,这些复合材料可能显示各种图案、纹理及其他特征,比如各种颜色的视觉图案。此外,本发明的所述复合材料展现的抗压强度、抗挠强度及吸水性能与传统混凝土或相应天然材料相似。在某些实施例中,所述复合材料进一步包括一颜料。取决于所需的复合材料,所述颜料可在所述粘接基质中均匀地分散或基本上不均匀地分散。所述颜料可为任何合适的颜料,包括(例如)各种金属的氧化物(例如氧化铁、氧化钴及氧化铬)。所述颜料可为任何单一颜色或多种颜色,例如选择自黑色、白色、蓝色、灰色、粉红色、绿色、红色、黄色及褐色的单一颜色或多种颜色。取决于所需的复合材料,所述颜料可能以任何合适的数量存在,例如以一范围介于大约0.0%至大约10%的重量存在(例如大约0.0%至大约8%、大约0.0%至大约6%、大约0.0%至大约5%、大约0.0%至大约4%、大约0.0%至大约3%、大约0.0%至大约2%、大约0.0%至大约1%、大约0.0%至大约0.5%、大约0.0%至大约0.3%、大约0.0%至大约0.2%、大约0.0%至大约0.1%)。在某些实施例中,所述复合材料的特征是其吸水率低于大约10%,所述吸水率通过将所述材料浸泡在水中24小时测量。浸泡24小时的材料的质量与其烘干质量(在105℃的温度下烘干24小时)之间的质量差除以烘干质量,可求得吸水率。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约8%。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约5%。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约4%。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约3%。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约2%。在一些其他实施例中,所述复合材料的特征是其吸水率低于大约1%。所述复合材料可能显示一种或多种期望纹理、图案及物理特性,尤其是天然石材的那些特征。在某些优选实施例中,所述复合材料展示一与天然石材相似的视觉图案。其他特征包括颜色(例如黑色、白色、蓝色、粉红色、灰色(浅灰至深灰)、绿色、红色、黄色、褐色、青色(蓝绿色)或紫色)及纹理。co2控制在所描述的实施例中,使用纯度大约为99%的工业级co2,这种工业级co2由多家不同工业气体公司提供,比如praxair,inc.、linde ag、air liquide及其他公司。这个co2供应可以以液体二氧化碳的形式储存在大型加压储罐中,其温度受调节以使其保持大约300psig的蒸汽压。这个气体接着通过管道输送至一co2固化箱或固化(碳酸化)室。在最简单的系统中,co2以一足以置换所述固化箱中的环境空气的流率流过所述固化箱。一般而言,所述清除时间将取决于所述固化箱的大小及提供co2气体的速率。在许多系统中,这个清除空气箱子的过程可在按分钟计算的时间内进行,让co2浓度提高至以合理水平,使得固化可随后进行。在简单的系统中,co2气体接着以一预定速率送入所述系统,以保持co2的浓度足以驱动所述固化反应。在一些实施例中,所述co2气体在所述固化室内与空气混合,以使co2浓度保持于大

约30%、或大约40%、或大约45%、或大约50%、或大约60%、或大约65%、或大约70%、或大约75%、或大约80%、或大约85%、或大约90%、或大约95%、或大约99%。作为一例子,我们现在描述一种在所述非常适合保持高度一致浓度的反应期间用于维持二氧化碳浓度的方法,虽则这个“闭环”过程是趋近于最昂贵的技术。这个方法直接利用所述系统中的co2浓度测量,并使用一控制器(比如一可编程逻辑控制器,plc)与一电子/自动化控制阀将co2浓度控制于一设定点。优选使用直接测量co2浓度的测量技术,比如非色散红外线传感器(“ndir”)。在所述散红外线传感器(ndir)测量方法中,通过一低流量泵从所述系统中抽取一样品气体流。在气体流被所述散红外线传感器(ndir)仪器取样之前,使用一制冷机将所述气体流中的水份排出。因此,由所述分析仪提供的测量省略所述气体流的水蒸气成份,而且需要调整以计入已从试验样品中去除的湿汽。所述系统气体流中的湿度的测量可通过下列方法进行:使用干湿球焓湿技术、使用干湿球法湿度测试技术、或使用不同类别的湿敏传感器。真正的co2浓度可通过使用计算机控制系统或可编程逻辑控制器(plc)计算。一俟获知真正的co2浓度,当co2已经被消耗或其浓度已低于当时所需的设定点时,已启动的比例控制阀可将干燥的co2加入所述系统。在各种实施例中,如果有必要,可根据固化特定组合物的经验、复合材料样品的形状及大小,随时间改变所述设定点。湿度控制图9为一原理示意图,其显示一示例性co2固化复合材料固化室,该示例性co2固化复合材料固化室根据本发明的原理提供增湿。如图中所示,布置10包括二氧化碳固化室12、热交换器14、吹风机16、气体再循环管线18、水管线20、水雾化器或蒸汽生成器22、二氧化碳源24及比例阀26。在图9中,所述水供20被提供及水蒸气被添加至固化室12内循环的空气。所述水可以是任何方便的饮用水来源。在一些实施例中,使用的是普通自来水。在一些实施例中,所述水可以由一般描绘为一单元22的机制转化为蒸汽。这个机制可以通过(例如)使水流经一雾化喷嘴或一微粒化喷嘴、一电蒸汽生成器、一燃气蒸汽生成器体现,或通过加热到室内气体温度以上体现,以促使从液体水供汽化,其一例子为一带有浸入式加热器的鼓式反应器。在另一实施例中,所述co2供应24可在通过一加热水供冒泡之后流入所述系统,以提高进入的气体流的相对湿度,其一例子为一用于“流经”或“开环”处理的鼓式反应器。相对湿度为传统混凝土固化以及复合材料co2固化中的一个重要参数。在一传统固化室中,存在一潮湿空气氛围,所述潮湿空气氛围主要由氮气、氧气及水蒸气组成。在这些系统中,相对湿度经常通过标准电容传感器技术进行测量。然而,co2固化室的气体氛围主要由二氧化碳组成,其气体氛围与这些传感器的某些类型不兼容。使用二氧化碳与水蒸气的湿度比的传感技术(比如干湿球技术)、偶极极化水蒸气测量仪器或冷镜湿度计或电容湿度传感器可用于本文中描述的co2复合材料固化系统。取决于被规划的产品的类别及几何形态、所述固化室的设计及产品在所述固化室中的充填效率,所述湿度需要减低或增高及调节至一指定的设定点。设定点可为大约1%至大约99%的相对湿度。在可结合为一单一系统的复合材料固化过程中,可能存在三个不同的湿度控制方法。图9描绘co2固化系统的一个实施例中的一种增湿方法。另一方法允许去除所述系统中的水份,以便以co2固化所述复合材料产品。一种减低相对湿度的简单方法是通过以一干燥气体(比如二氧化碳)置换所述系统中的潮湿气体。在另一实施例中,可通过一非清除方法减低相对湿度,并因此去除气体中的水蒸气,而这个非清除方法在一优选实

施例中为一执行水萃取的冷冻热交换器。图10为一原理示意图,其显示一示例性布置,该示例性布置包括一固化室,该固化室具有多种湿度控制方法,并能够使用恒定流量或压强调节来控制及补充co2,而且可根据本发明的原理控制温度。如图中所示,所述布置40包括二氧化碳固化室42、一细管加热器44、风扇或吹风机46、冷却盘管48、水雾化器50、冲洗/排放阀52、泄放阀54、冷凝液排放管56、冷凝液排放管线58、空冷式冷凝器60、冷却液管线62、新鲜空气阻尼阀64、新鲜空气进气吹风机/风扇66、新鲜空气/大气通风管线68、高流量二氧化碳电磁阀70、二氧化碳源72、压力调节器74、低压调节器76、流量计控制器78、低流量二氧化碳电磁阀80、喷水电磁阀82及进水口84。这个系统是一个能够提供闭环控制或使用反馈进行控制的例子,其中提供操作参数的设定值(比如流程周期中特定时间所需的co2浓度、湿度及温度),并进行测量以查看被控制参数的实际值是否为期望值。如果测量偏离期望值的差,则采取改正措施以使参数值与所需的值一致。这样的控制系统可能既昂贵又复杂,而且可能对高价值产品或需要非常精确过程条件的产品有用。温度控制在一些实施例中,使用一传感器测量温度,比如使用一热电偶或一电阻温度检测器测量温度。测量信号被引导回到一控制器或计算机,该控制器或计算机能够调节进入热交换器的能量,并从而随着时间的推移而调整整个系统的温度。所述吹风机是所述加热系统的一个重要部件,这是由于它能够帮助将热能传送到气体中,而所述气体将热能传送到所述产品及所述固化室本身,这是控制样品水份的重要部份。加热方法可以是电气或燃气。可以利用水套加热器来控制流经与所述加热水套接触的固化室的co2的温度,任何方便的热源都可以使用。外部加热的方式可包括但不限于电气加热、热水供热或热油供热。对于co2固化室而言,到目前为止,一直使用间接燃气系统,并避免使用直接燃气燃烧器,这是由于直接燃气燃烧器会将空气及燃烧产物吸入系统,从而稀释co2,并使co2浓度控制成问题。一些较小规模的系统(比如鼓式反应器)使用电气水套加热器来加热所述固化室的整个表面,而不是使用所述固化室内的加热元件。气流控制另一控制参数为穿过需在所述系统中固化的材料的气体速度。所述气体速度可能在很大程度上取决于过程设备的可变因素,包括但不限于固化室设计、挡板设计、风扇大小、风扇速率/功率、风扇数量、系统内的温度梯度、系统内的机架设计及系统内的样品几何形态。控制所述固化室内气体速度的最简单方法是通过调整吹风机速率(rpm),这一般通过使用一变频驱动器控制所述吹风机的电机速率完成。所述吹风机可用于以所需速度循环气体。所述系统中的气体速度通过多种不同技术在所述系统中测量,这些技术包括但不限于“皮托管(pitot tubes)测量”及激光多普勒(doppler)检测系统。气体速度的测量信号可发送回到一计算机系统或可编程逻辑控制器,并在固化曲线中作为一控制参数使用。

[0129]

本发明不仅限于本文中包含的确切内容。对本领域的普通技术人员显而易见的结合及/或修改被视为属于本发明的范围。以下描述一些非限制性的实施例,以说明本发明的某些方面。实施例本文中限定的低硅酸钙水泥基复合材料乃基于由solidia technologies inc.商

业化生产的solidia cement

tm

水泥。solidia cement

tm

水泥可以以solidia水泥,按目标抗压强度、耐久性及使用混凝土的目的,用不同的混合比例制成。与其他填料-比如粉煤灰、炉渣、玻璃状铝硅酸钙(vcas)、石灰石粉结合的所述水泥(亦称胶凝材料成份),每一立方米的solidia cement

tm

水泥可介于250与500kg之间,优选介于350与450kg之间。对于每一立方米的solidia cement

tm

水泥而言,沙含量介于700与1000kg之间,1/4”骨料含量介于500与600kg之间,而3/8”骨料含量介于400与550kg之间。除了这些固体材料之外,使用了不同剂量的商用减水剂及缓凝剂。所述胶凝材料包括:solidia cement

tm

水泥(该水泥是一种低硅酸钙水泥);反应性填料,比如粉煤灰、炉渣、玻璃状铝硅酸钙(vcas)及普通硅酸盐水泥(opc);非反应性填料,比如细石灰石粉、硅粉及玻璃粉。所述减水剂可为液态,而且以胶凝材料成份的重量计,其以大约3ml/kg至大约12ml/kg的量添加。所述加气剂可为液态,而且以胶凝材料成份的重量计,其以大约1ml/kg至大约7ml/kg的量添加。所述缓凝剂亦可为液态,而且以重量计,其以大约3ml/kg至大约10ml/kg的量添加。一腐蚀抑制剂亦可为液态,而且以水泥成份的重量计,其以大约10ml/kg至大约30ml/kg的剂量添加。表2及表3显示用于2种不同类别的混合物的所有成份的实际数量。下列标准混合程序用于形成所述混合料。a.将所有的沙倒入搅拌器。将其搅拌30秒。b.在搅拌器在运行时将10%的拌和水倒入搅拌器。c.将50%的粗骨料添加到搅拌器内。e.将全部胶凝材料添加到搅拌器内。f.将剩余的50%的粗骨料添加到搅拌器内。g.添加50%的拌和水,接着添加减水剂,然后搅拌30秒以产生部份潮湿的混凝土混合料。h.将缓凝剂添加到所述部份潮湿的混凝土混合料,然后运行搅拌器30秒。i.根据对所述混合料的目视观测,将剩余的水添加到所述潮湿混凝土混合料。如果混凝土混合料太湿,则不要添加剩余的水。j.在一搅拌器中搅拌混凝土混合料3分钟。k.让潮湿混凝土混合料在所述搅拌器中静置1分钟。l.再次搅拌潮湿混凝土混合料1分钟。表2:混合料1

在上表中,pecs代表在欧洲商业化生产的solidia cement水泥。经调整水含量是指为达到所设计的水灰比0.336而需要的水含量。表3:混合料2

在上表中,whl16代表在美国商业化生产的solidia cement水泥。经调整水含量是指为达到所设计的水灰比0.336而需要的水含量。混合料1(表2)及混合料2(表3)被制成具有下列期望特征:水份含量6~8%;空气含量5~10%;塌落度0~1.5”;ph值11或更高。对这些新拌批次进行了初始测量,初始测量显示下列属性。表4hpb批次空气含量单位重量(kg)初始水份含量塌落度(in)115.00%17.958.23%2.50215.00%17.958.23%2.50311.50%18.558.05%1.38

49.00%20.006.22%0.0059.00%20.007.22%0.5068.50%19.158.00%0.0078.50%19.158.00%0.0084.30%19.987.84%0.5095.10%19.787.38%0.50106.50%19.648.00%0.00111.60%20.036.78%0.00124.80%20.117.08%0.50134.60%20.006.48%0.50144.30%19.817.69%0.50152.60%21.194.79%0.50163.20%21.205.50%0.00173.20%21.205.50%0.00182.50%21.294.87%0.00194.00%20.785.70%0.00通过将混合料1或混合料2倒入一模具制备样品。所述模制样品通过被置入一温度为60℃、相对湿度为60%的环境室中3小时,进行预固化并硬化至允许将所述样品从它们各自的模具中取出的程度。一俟从模具取出,对所述样品进行了预调节。所述样品被放置在负载传感器上,以校准及测量在温度60℃及相对湿度65%条件下损失的水份重量。对每一样品上的水份损失作了记录,直到其水份含量在期望水份含量的2%范围内为止。接着将样品放入一高压釜,并在温度60℃、相对湿度60%及co2浓度55%的条件下固化了85小时。在搅拌之后(新拌ph)、预调节(在环境室3小时)之后、以及在高压釜中固化20、40及60+小时之后,测量了ph。这些测量结果记录于以下表5中。表5

按照以下ph测量程序,对绿色、未固化混凝土进行了ph测量。1.首先,藉由振动一具有代表性的绿色混凝土样品,使其筛过小于最小粗骨料的公称尺寸的下一等级筛子,取得一混凝土灰浆部份样品。就这些批次而言,“4号筛”已足够。2.将少量灰浆装填一试管,灰浆装填到让探测器刚好能够伸入试管内的水平。3.添加去离子水,使其达到所述灰浆上方大约一厘米处,然后充分搅拌。4.让所述样品沉淀1分钟,然后进行ph测量。可选择地,可以立即将所述探测器放入所述试管,但必须留出一些时间让读数稳定下来。在co2固化室内碳酸化之后,按照以下ph测量程序,对样品进行了ph测量。1.从一混凝土圆筒的抗压测试取得断裂残余物,然后收集细碎屑。如果所收集的碎屑只是来自所述圆筒的某个部份,则使用一大锤敲碎所述圆筒,直到可收集足够碎屑供

(means)一词是以明确的方式使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1