药剂输送装置的制作方法

1.本发明涉及一种药剂输送装置,尤其涉及一种具有自动功能的药剂输送装置。

背景技术:

2.已知的是,自动注射器、吸入器或可佩带在身上的装置等药剂输送装置通常是由未经正式医疗训练的患者自行给药的。例如,糖尿病患者或正在接受人工受精手术的人可能需要反复注射胰岛素或激素。其它患者可能需要定期注射其它类型的药剂,例如生长激素。

3.药剂输送装置在被交付给最终用户时可带有预先填充好的药剂容器。药剂容器通常由玻璃或塑料筒构成,在其后端具有密封的塞子,在其前端设有输送构件;或者在其前端设有可刺穿的膜。大多数情况下,首先向药剂容器中填充特定的药剂,然后将药剂容器组装到药剂输送装置中。所述药剂输送装置通常包括柱塞杆,该柱塞杆被配置成推动药剂容器的塞子,以向最终用户输送所容纳的药剂。但是,在向药剂容器中填充药剂并放置塞子以密封药剂容器时,塞子在每个药剂容器中的位置可能有所不同。这种差异是由多种因素造成的,例如制造温度和/或压力、硅油在药剂容器中的扩散、药剂和/或输送构件的表面张力。即使已经在一批药剂容器中完美地填充了药剂并且每个塞子的位置都是相同的,在通过空运将这批药剂运输至市场经销商或药剂输送装置制造商时,每个塞子的位置可能因压力差而发生变化。由于每个药剂容器中的塞子位置的差异,药剂输送装置中的柱塞杆通常位于后侧,并与组装好的药剂容器的塞子有间隙。否则,若柱塞杆布置得过于靠近组装好的药剂容器的塞子,则可能存在柱塞杆在组装期间或在空运运输期间挤压塞子的风险,这可能导致药剂容器因内部压力增大或所装药剂的泄漏所造成的污染而损坏。

4.但是,间隙的长度尺寸取决于塞子的位置,并且在每个组装好的药剂输送装置中可能有所不同,因此可能增加剂量不准确的风险。需要高输送剂量精度的药剂输送装置通常设有过度填充的药剂容器和具有特定的硬止挡装置的柱塞杆。输送的剂量由柱塞杆的移动距离决定,而不是由包含在药剂中的药剂总量决定。但是,由于柱塞杆的前端与药剂容器的塞子的后端之间的间隙的长度尺寸的差异,输送的剂量实际上是通过从柱塞杆的移动距离减去间隙的长度尺寸来确定的;因此,间隙的长度尺寸的差异增加输送剂量不准确的风险。

5.文献wo 2006/057604公开了一种具有多种自动功能的药剂输送装置,该药剂输送装置在市场上很受欢迎。该药剂输送装置包括转动体和具有针护罩连杆的针护罩,针护罩连杆的轴向移动被配置成沿着转动体的外表面上的横档进行,并导致转动体旋转。转动体的旋转用于释放偏置柱塞,该偏置柱塞包括搁置在转动体的内横档上的止动构件。

6.在大多数情况下,这种解决方案非常有效。但是,还需要对所公开的药剂输送装置进行进一步的改进。

技术实现要素:

7.本发明的目的是获得一种更稳健的替代方案。

8.在本公开中,当使用术语“远侧方向”时,指在药剂输送装置的使用期间背离剂量输送部位的方向。当使用术语“远侧部分/远端”时,指在使用药剂输送装置时该输送装置或其构件的距药剂输送部位最远的部分/端部。相应地,当使用术语“近侧方向”时,指在药剂输送装置的使用期间指向剂量输送部位的方向。当使用术语“近侧部分/近端”时,指在使用药剂输送装置时该输送装置或其构件的距药剂输送部位最近的部分/端部。

9.此外,术语“纵向”、“轴向”或其语法变化形式指通常沿着装置和/或其部件的最长延伸方向从近端向远端沿着装置或其部件延伸的方向。

10.类似地,术语“横向”或其语法变化形式指大致垂直于纵向的方向。

11.本发明的目的是提供一种简单可靠的药剂输送装置,以执行自动校准功能。

12.根据本发明的一个方面,上述目的是通过如权利要求1所述的可靠的药剂输送装置实现的。

13.因此,本发明提供了一种药剂输送装置,该药剂输送装置包括:具有近端和远端的壳体;布置在壳体内并包括塞子和输送构件的药剂容器;与壳体相关联并能够相对于壳体移动的偏置输送构件护罩;与药剂容器相关联并能够相对于壳体移动的偏置柱塞杆;与输送构件护罩和偏置柱塞杆相关联的管状转动体;以及与壳体相关联的护帽组件;其中在药剂输送装置处于组装状态时,在偏置柱塞杆的近端与药剂容器的塞子之间限定间隙;并且其中在药剂输送装置处于校准状态时,偏置柱塞杆的近端与药剂容器的塞子接触。

14.根据一个实施例,所述管状转动体包括管状主体,该管状主体在其内表面上具有至少一个保持构件。

15.根据一个实施例,所述管状转动体包括管状主体,该管状主体在其内表面上具有第一保持构件和第二保持构件。

16.根据一个实施例,所述偏置柱塞杆包括反保持元件,该反保持元件被配置成与所述至少一个保持构件相互作用,或者有选择性地与第一、第二和第三保持构件之中的每一个相互作用。

17.根据一个实施例,所述管状转动体包括管状主体,该管状主体在其内表面上具有保持构件;并且所述偏置柱塞杆包括第一反保持元件和第二反保持元件,其中所述第一反保持元件和所述第二反保持元件被配置成有选择性地与所述保持构件相互作用。

18.根据一个实施例,所述管状转动体包括管状主体,该管状主体在其内表面上具有第一、第二和第三保持构件;并且所述偏置柱塞杆包括反保持元件,其中所述反保持元件被配置成有选择性地与所述第一、第二和第三保持构件之中的每一个相互作用。

19.根据一个实施例,所述保持构件是径向向内突出的肋。

20.根据一个实施例,所述第一保持构件和所述第二保持构件是横档。

21.根据一个实施例,所述反保持构件是径向向外突出的臂。

22.根据一个实施例,所述第一反保持构件和所述第二反保持构件是凹槽。

23.根据一个实施例,所述药剂输送装置还包括药剂容器托架,该药剂容器托架被配置成接收所述药剂容器。

24.根据一个实施例,所述药剂容器在轴向上固定到所述容器托架上。

25.根据一个实施例,所述容器托架包括布置在其远端的剂量止挡件。

26.根据一个实施例,所述偏置柱塞杆还包括相互作用构件,该相互作用构件被配置成与容器托架的远端上的反相互作用构件相互作用。

27.根据一个实施例,所述相互作用构件与所述反相互作用构件之间的相互作用用于向药剂输送装置的用户提供反馈。

28.根据一个实施例,所述偏置输送构件护罩包括导引元件;并且所述管状转动体包括管状主体,该管状主体在其外表面上设有导轨;其中所述导引元件被配置成与该导轨相互作用,从而偏置输送构件护罩的轴向移动导致管状转动体旋转。

29.根据一个实施例,所述偏置输送构件护罩包括输送构件护罩连杆;其中所述导引元件布置在该输送构件护罩连杆上。

30.根据一个实施例,在所述转动体处于第一旋转位置时,所述药剂输送装置处于组装状态,该第一旋转位置是在偏置柱塞杆处于初始位置时限定的,在该初始位置,所述反保持元件与所述第一保持构件接合;并且是在偏置输送构件护罩处于第一缩回位置时限定的,在该第一缩回位置,导引元件处于导轨的第一远端点;并且是在偏置输送构件护罩被可释放地连接至壳体的护帽组件保持在所述位置时限定的。

31.根据一个实施例,在所述转动体处于第一旋转位置时,所述药剂输送装置处于组装状态,该第一旋转位置是在偏置柱塞杆处于初始位置时限定的,在该初始位置,所述反保持元件与所述第一保持构件接合;并且是在偏置输送构件护罩处于第一缩回位置时限定的,在该第一缩回位置,导引元件处于导轨的第一远端点;并且是在偏置输送构件护罩被轴向固定连接至壳体的远端的旋钮组件保持在所述位置时限定的。

32.根据一个实施例,在所述转动体处于第二旋转位置时,所述药剂输送装置处于校准状态,该第二旋转位置是在偏置柱塞杆处于校准位置时限定的,在该校准位置,反保持元件与第二保持构件接合;并且是在护帽组件被从壳体移除之后当偏置输送构件护罩处于第一伸出位置时限定的,在该第一伸出位置,导引元件位于导轨的第一近端点。

33.根据一个实施例,在所述转动体处于第二旋转位置时,所述药剂输送装置处于校准状态,该第二旋转位置是在偏置柱塞杆处于校准位置时限定的,在该校准位置,反保持元件与第二保持构件接合;并且是在旋钮组件被从第一旋钮位置扭转到第二旋钮位置之后当偏置输送构件护罩处于第一伸出位置时限定的,在该第一伸出位置,导引元件位于导轨的第一近端点。

34.根据一个实施例,在所述偏置输送构件护罩从第一伸出位置移动至第二缩回位置时,偏置柱塞杆被配置成从校准位置移动至最终位置,在该最终位置,反保持构件与第三保持构件接合,在所述第二缩回位置,导引元件位于导轨的第二远端点,使得包含在药剂容器中的药剂由此被输送给药剂输送装置的用户。

35.根据一个实施例,所述偏置输送构件护罩能够从第一缩回位置沿轴向移动至第一伸出位置;从第一伸出位置移动至第二缩回位置;和从第二缩回位置移动至第二伸出位置,在该第二伸出位置,导引元件位于导轨的第二近端点;从而在输送构件护罩处于第一缩回位置和第二缩回位置时,输送构件从输送构件护罩伸出;而在输送构件护罩处于第一伸出位置和第二伸出位置时,输送构件被输送构件护罩遮盖。

36.根据一个实施例,所述反保持元件被配置成在偏置输送构件护罩能够从第一伸出

位置沿轴向移动至第二缩回位置时从第二保持构件脱开,从而转动体从第二旋转位置移动至第三旋转位置。

37.根据一个实施例,所述管状转动体包括布置在第一保持构件与第二保持构件之间的斜面;其中所述反保持元件被配置成沿着所述斜面从第一保持构件移动至第二保持构件。

38.根据一个实施例,所述偏置输送构件护罩从第一缩回位置向第一伸出位置的轴向移动导致管状转动体从第一旋转位置旋转至第二旋转位置。

39.根据一个实施例,所述药剂输送装置包括弹性构件,该弹性构件被配置成向近侧偏压所述偏置输送构件护罩。

40.根据一个实施例,所述药剂输送装置可以是注射装置、身体携带装置、吸入装置、鼻喷雾器或医用喷雾器。

41.根据一个实施例,所述输送构件可以是注射针、导管或喷嘴。

42.通过上述的发明内容以及下文的说明(包括附图和权利要求),本发明的其它方面、特征和优点将变得更加明显。

43.一般来说,除非在本文中另行明确定义,否则在权利要求中所用的所有术语都应按照其在本技术领域中的通常含义来解读。除非另行明确声明,否则对“一个/所述元件、设备、部件、装置”等的所有指代都应以开放的方式解读为指代所述元件、设备、部件、装置等的至少一个实例。

附图说明

44.现在将参照附图以举例说明的方式对本发明概念的具体实施例进行说明,在附图中:

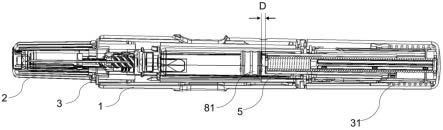

45.图1示出了本发明的第一实施例的药剂输送装置。

46.图2详细示出了图1的药剂输送装置的分解图。

47.图3示出了第一实施例中的管状转动体的透视图。

48.图4示出了第一实施例中的柱塞杆的透视图。

49.图5示出了第一实施例中的剂量止挡件。

50.图6a-6b示出了第一实施例中的管状转动体和输送构件护罩上的导引元件的外部布置的透视图和侧视图。

51.图7a-7b示出了第一实施例中的药剂输送装置处于组装状态和校准状态时的横截面图。

52.图8a-8b示出了本发明的第二实施例中的护帽组件和输送构件护罩的布置的透视图。

53.图9-10示出了本发明的第三实施例中的旋钮组件的透视图。

54.图11示出了第三实施例中的管状转动体的外部布置的透视图。

55.图12示出了第三实施例中的导引元件与旋钮组件之间的相互作用的横截面图。

56.图13示出了本发明的第四实施例中的管状转动体的外部布置的透视图。

57.图14示出了第四实施例中的导引元件、管状转动体和旋钮组件之间的相互作用的透视图。

58.图15a-15b示出了第三和第四实施例中的药剂输送装置处于组装状态和校准状态时的横截面图。

59.图16-17示出了本发明的一个替代实施例中的管状转动体的透视图,其中药剂输送装置设有自动穿刺功能。

60.图18-19示出了本发明的一个替代实施例中的管状转动体与柱塞杆之间的保持装置的透视图。

具体实施方式

61.本技术涉及一种用于药剂输送装置的反馈机构,现在将在下文中参照附图更全面地说明本技术,在附图中示出了一些示例性实施例。但是,该反馈机构可按多种不同的形式实施,不应视为受限于在此所述的实施例;相反,这些实施例仅是示例性的,仅用于充分、全面地理解本公开,并向本领域技术人员充分传达发明概念的范围。在说明书中,相似的附图标记指代相似的元件。

62.图1示出了本发明的第一实施例中的药剂输送装置,该药剂输送装置具有壳体1,该壳体1具有近端和远端;以及在药剂输送装置的组装状态下布置在壳体1的近端的护帽组件2。如图2所示,所述药剂输送装置还包括:能够相对于壳体1沿轴向移动但旋转固定的输送构件护罩3;弹性构件31,该弹性构件31布置在输送构件护罩3的远端与壳体1的远侧内横档之间,并且被配置成相对于壳体1向近侧方向偏压输送构件护罩3;管状转动体4,该管状转动体4是布置在壳体1内的管状主体,并且能相对于壳体1旋转但不能沿轴向移动;可轴向移动地布置在壳体1内的柱塞杆5;驱动元件51,该驱动元件51布置在柱塞杆5内,并被配置成向近侧方向偏压柱塞杆;布置在壳体1内的容器托架6,该容器托架6相对于壳体1轴向固定和旋转固定,并且被配置成接收药剂容器8。药剂容器8被配置成容纳药剂,并且包括布置在其远端的塞子81和布置在其近端的可刺穿膜。输送构件组件7包括输送构件,该输送构件被配置成在药剂输送操作期间向最终用户输送一定剂量的药剂。所述输送构件组件还包括:被配置成保持输送构件的输送构件座;被配置成遮盖输送构件的内护帽;以及被配置成在药剂输送装置的组装状态下与内护帽通过螺纹接合的保持件。护帽组件2轴向固定到输送构件组件7的内护帽上,并且在单向旋转方向上与内护帽旋转固定。所述保持件卡扣固定到容器托架6上,从而在药剂输送装置的组装状态下护帽组件2通过输送构件组件7附接至壳体1。在护帽组件2和内护帽均被拧松并从保持件脱开时,可从药剂输送装置的壳体1上移除护帽组件2。由于内护帽与输送构件座之间的结合,这种螺旋运动转化成输送构件座的轴向移动,由此输送构件与输送构件座一起朝药剂容器8移动,从而形成与药剂容器8的流体连通。

63.图3示出了管状转动体,该管状转动体包括布置在管状主体的内表面上的第一保持构件43a和第二保持构件43b。如图4所示,第一保持构件和第二保持构件被配置成有选择性地与柱塞杆5上的反保持构件52接合,从而防止柱塞杆向近侧轴向移动。反保持构件52被配置成在管状转动体4处于第一旋转位置时搁置在第一保持构件43a上;并且被配置成在管状转动体4处于第二旋转位置时从第一保持构件43a脱开,并在驱动元件51的偏压力下向近侧移动,从而与第二保持构件43b接合。

64.在反保持构件52与第一保持构件43a接合时,柱塞杆5处于其初始位置。在柱塞杆

处于其初始位置时,药剂输送装置处于其组装状态,其中药剂输送装置的所有部件已经组装在一起,并且可将该装置交付给最终用户。如图7a所示,在药剂输送装置处于组装状态时,存在由柱塞杆5的近端和药剂容器8的塞子81的远端限定的间隙d。因此,能防止在运送药剂输送装置期间柱塞杆5意外地向前挤压塞子81并破坏药剂容器8的密封的风险。

65.在柱塞杆5的反保持构件52与管状转动体4的第二保持构件43b接合时,柱塞杆5处于校准位置,从而药剂输送装置也处于其校准状态。如图7b所示,在药剂输送装置处于其校准状态时,柱塞杆5的近端被配置成与药剂容器8的塞子81接触,从而柱塞杆5的近端与塞子81的远端之间的间隙d被消除。

66.在药剂输送装置处于校准状态时,还限定“零剂量”状态,并且药剂输送装置现在准备好进行药剂输送操作。然后,在管状转动体4处于第三旋转位置时,柱塞杆5的反保持构件52被配置成从管状转动体4的第二保持构件43b脱开,从而柱塞杆在驱动元件51的偏压力下向近侧移动,并驱动塞子81,从而输送一定剂量的药剂。由此开始药剂输送操作。柱塞杆5的反保持构件52被配置成向近侧移动,以在柱塞杆5处于最终位置时与剂量止挡件61接合,从而结束药剂输送操作。剂量止挡件61可以是如图5所示的布置在容器托架6的远端上的横档,或者是布置在另外的部件上的横档,或者是布置在管状转动体4的内表面上的第三保持构件。从而输送的剂量由第二保持构件43b与剂量止挡件之间的距离决定,该距离也是柱塞杆5从校准位置到最终位置的行进距离。

67.管状转动体4被配置成与输送构件护罩3相互作用。如图6a所示,输送构件护罩3包括导引元件32,该导引元件32被配置成沿着布置在管状转动体4的外表面上的导轨41移动。导引元件32与导轨41之间的相互作用迫使管状转动体4从第一旋转位置旋转至第二旋转位置;并从第二旋转位置旋转至第三旋转位置。

68.如图6b所示,在组装期间,管状转动体4会被组装到壳体1中;输送构件护罩3和弹性构件31也会被组装到壳体1中;导引元件32会被置于导轨41的预组装部分41a上。由于输送构件护罩3被弹性构件31偏压,因此输送构件护罩3会从壳体1的近端突出。组装的最后步骤是将输送构件组件7和护帽组件2一起朝向壳体1的近端放置,使输送构件护罩3的近端压靠在弹性构件31上,并将输送构件护罩3、针头组件7和护帽组件2全部朝壳体的远端移动,直到针头组件7的远端附接至容器托架6,使得针头组件7与容器托架6双向轴向固定。这种移动导致导引元件32沿着导轨41的组装路径41b移动,直到针头组件7的远端附接至容器托架6,并且针头组件7与输送构件护罩3一起不再能够相对于壳体1向远侧方向移动。然后,将输送构件护罩3移动至第一缩回位置,并压缩弹性构件31,由此将导引元件32置于第一远端点41c。由于针头组件7附接至容器托架6,因此药剂输送装置现在已正确组装好,并准备好交付给最终用户。在药剂输送装置已经组装好时,将护帽组件2布置在壳体1的近端上,使得输送构件护罩3向近侧的移动被护帽组件2阻止,如图7a所示。然后将导引元件32悬挂在导轨41的第一远端点41c。一旦将护帽组件2从壳体1分离并完全移除,输送构件护罩3就在弹性构件31的偏压力下移动到其第一伸出位置,从而输送构件护罩的近端从壳体1的近端突出,并被配置成完全包围输送构件,如图7b所示。在输送构件护罩3移动至第一伸出位置时,导引元件32移动至导轨41的近端点41f,并且经过第一倾斜横档41d和第二倾斜横档41e,从而在导引元件32经过第一倾斜横档41d和第二倾斜横档41e时,管状转动体4从第一旋转位置逐渐旋转到第二旋转位置。

69.可手动地将输送构件护罩3向远侧推至其第二缩回位置,以触发药剂输送操作。在输送构件护罩3移动至第二缩回位置时,导引元件32沿着第三倾斜横档41g和操作横档41h朝导轨41的第二近端点移动。在导引元件32经过导轨41的第三倾斜横档41g时,管状转动体4从第二旋转位置旋转至第三旋转位置,从而开始药剂输送操作。

70.在药剂输送操作结束之后,输送构件护罩3不再被推动,并被保持在第二缩回位置;输送构件护罩3被配置成在弹性构件31的偏压力下向近侧移动至其第二伸出位置,并且被配置成再次包围输送构件。输送构件护罩3向近侧的移动导致导引元件32沿着导轨41的操作横档41h向近侧移动到导轨41的第二近端点41i。在导引元件32移动至导轨41的第二近端点41i之前,它经过管状转动体4的锁舌42,该锁舌42包括指向近侧的陡峭表面,因此,一旦导引元件32移动至导轨41的第二近端点41i,就会因导引元件32与锁舌42的指向近侧的陡峭表面之间的阻挡作用阻止输送构件护罩3进一步向远侧移动。

71.在输送构件护罩3处于第一缩回位置和第二缩回位置时,输送构件从输送构件护罩3的近端突出;而在输送构件护罩3处于第一伸出位置和第二伸出位置时,输送构件被输送构件护罩3遮盖。

72.由弹性构件31驱动的输送构件护罩3从第一缩回位置向第一伸出位置的轴向移动导致导引元件32从导轨41的第一远端点41c移动至近端点41f。在导引元件32经过第一倾斜横档41d和第二倾斜横档41e时,管状转动体4从第一旋转位置逐渐旋转至第二旋转位置。

73.应说明的是,由于转动体4通过第一保持构件43a与反保持构件52之间的接合而与柱塞杆5接合,因此在转动体4相对于柱塞杆5旋转时,在第一保持构件43a与反保持构件52之间会产生摩擦。摩擦的大小取决于驱动元件51中的累积力,因为该累积力施加在柱塞杆5上;若驱动元件51中的累积力过高,则转动体4可能不会被由弹性构件31向近侧驱动的输送构件护罩3的导引元件32转动。可通过设置用于连接第一保持构件和第二保持构件的斜面来克服这种风险。因此,柱塞杆5能够沿着斜面从第一保持构件43a移动至第二保持构件43b。由此,管状转动体4从第一旋转位置向第二旋转位置的旋转主要是在驱动元件51的偏压力下进行的。

74.第一实施例中的药剂输送装置还可向药剂输送装置的用户提供听觉/触觉反馈,以指示药剂输送操作的进度。该反馈是由设置在柱塞杆5上的相互作用构件53(优选是多个棘齿)和设置在容器托架6的远端上的反相互作用构件62提供的。一旦柱塞杆5向近侧移动并经过容器托架6的远端,就会通过相互作用构件53与反相互作用构件62之间的相互作用产生连续的反馈。

75.图8a-8b示出了本发明的第二实施例。第二实施例中的大多数布置与第一实施例中说明的相同。输送构件与药剂容器的近端是一体的;护帽组件2’被布置成通过轴向拉动作用从壳体1上移除。第二实施例中的护帽组件2’包括夹持元件21’,该夹持元件21’被配置成夹持在布置在输送构件护罩3的近侧部分上的凹槽33上。在药剂输送装置完全组装好时,护帽组件2的夹持元件21’被布置在壳体1的近端内,并与输送构件护罩的凹槽33接合,从而壳体1的近端的内表面限制护帽组件2的夹持元件21’径向向外弯曲。由此,护帽组件2’通过夹持元件21’与布置在输送构件护罩3的近侧部分上的凹槽33之间的接合而附接至药剂输送装置的壳体1。在将护帽组件2’相对于壳体朝近侧方向拉动以从壳体1移除护帽组件2’时,护帽组件2的夹持元件21’因被壳体1的近端的内表面阻挡而不能径向向外弯曲,从而夹

持元件21’仍夹持在输送构件护罩3的凹槽33上,由此输送构件护罩3也与夹持元件21’和护帽组件2’一起被向近侧拉动。这种拉动作用将输送构件护罩3从第一缩回位置移动至第一伸出位置,直到护帽组件2的夹持元件21’已经完全从壳体1中移出,并且夹持元件21’能够通过径向向外弯曲而从输送构件护罩3的凹槽33脱开。由此,通过轴向护帽移除动作使药剂输送装置从组装状态移动至校准状态。由于输送构件护罩3从第一缩回位置向第一伸出位置的轴向移动以及管状转动体4从第一旋转位置向第二旋转位置的旋转主要是在药剂输送装置的用户的拉力下进行的,因此弹性构件31不再需要积累很大的力。

76.图9示出了本发明的第三实施例。第三实施例中的大多数布置与第一实施例中说明的相同。第三实施例中的药剂输送装置还包括布置在壳体1的远端上的可旋转的旋钮组件9。如图10所示,旋钮组件9包括用户可触及的外旋钮主体91和内旋钮主体92。内旋钮主体92的远端被接收在外旋钮主体91内,内旋钮主体92的近端被接收在远侧部分壳体1内。内旋钮主体92轴向固定并旋转固定到外旋钮主体91上,从而最终用户可将内旋钮主体92与外旋钮主体91一起相对于壳体1旋转。旋钮组件9能够相对于壳体1在第一旋钮位置与第二旋钮位置之间旋转。如图12所示,内旋钮主体92包括保持构件92a,该保持构件92a被配置成保持导引元件32,从而在旋钮组件9处于第一旋钮位置时,输送构件护罩3也被保持构件92a保持在第一缩回位置。从而阻止输送构件护罩3向近侧移动。

77.如图11所示,第三实施例中的管状转动体4的导轨41’包括初始导引横档41a’和第一倾斜横档41b’。在药剂输送装置的用户将旋钮组件9从第一旋钮位置旋转至第二旋钮位置时,保持构件92a与导引元件32不对准,从而输送构件护罩3在弹性构件31的偏压力下向近侧移动。因此,导引元件32沿着初始导引横档41a’和第一倾斜横档41b’移动至导轨41’的第一近端点41f’。一旦导引元件32经过第一倾斜横档41b’,管状转动体4就从第一旋转位置向第二旋转位置旋转。

78.图13示出了本发明的第四实施例。第四实施例中的大多数布置与第三实施例中说明的相同。第四实施例中的管状转动体4的导轨41”包括初始横档41a”,该初始横档41a”被配置成在药剂输送装置已经被正确组装并准备好交付给最终用户时将输送构件护罩3的导引元件32保持在第一缩回位置。第四实施例中的管状转动体4还包括扭转部44”,该扭转部44”被配置成与设置在旋钮组件9上的扭转销93’接合,如图14所示。在药剂输送装置的用户转动旋钮组件9时,扭转销93’通过与扭转部44”接合迫使管状转动体4转动。管状转动体4的旋转从组装好的横档41a”释放导引元件32,因此,在弹性构件31的偏压力下,输送构件护罩3向近侧移动至第一伸出位置。随着输送构件护罩3朝着导轨41”的第一近端点41f”向近侧移动,导引元件32被移动至导轨41”的第一远端点41c”,并沿着导轨41”的弯曲横档41b”移动。一旦导引元件32经过弯曲横档41b”,管状转动体4就从第一旋转位置向第二旋转位置旋转。

79.图15a-15b示出了本发明的第三实施例和第四实施例中的药剂输送装置处于组装状态和校准状态时的形态。旋钮组件9从如图15a所示的第一旋钮位置到如图15b所示的第二旋钮位置的转动使药剂输送装置从组装状态转变至校准状态。在第三四实施例和第四实施例中,护帽组件2不再涉及自动校准机构,从而护帽组件2可具有更大的设计灵活性。

80.在第一至第四实施例中说明的自动校准机构还可用于具有可移动的药剂容器的药剂输送装置,例如具有自动穿刺功能的药剂输送装置。如图16所示,可将用于具有自动穿

刺功能的药剂输送装置的管状转动体4修改为具有保持臂45,该保持臂45被配置成在药剂输送装置处于组装状态和校准状态时与布置在壳体1的内表面上的保持架11’接合,如图17所示。所述管状转动体还可包括连接部46,该连接部46被配置成卡扣在容器托架6的远端反连接部上。从而一旦输送操作被触发,药剂输送护罩3就以上述方式将转动体从第二旋转位置向第三旋转位置转动,然后保持臂45会移动并脱离与保持架11’的接合。由此,管状转动体4、柱塞杆5、容器托架6和药剂容器8在驱动元件51的偏压力下向近侧移动。

81.对于第一至第四实施例中所述的自动校准机构,管状转动体4的保持构件和柱塞杆5的反保持构件的布置也可按相反的方式布置。如图18所示,可将柱塞杆的反保持构件修改为第一反保持件52a’和第二反保持件52b’;如图19所示,可将管状转动体4的保持构件修改为保持构件43’。第一反保持构件52a’被配置成在管状转动体4处于第一旋转位置时与管状转动体4的远侧内表面上的保持构件43’接合。在管状转动体4移动至第二旋转位置时,第一反保持构件52a’从保持构件43’脱开,并且柱塞杆5向近侧移动,直到第二反保持构件52b’与保持构件43’接合,使得药剂输送装置从组装状态转变成校准状态。

82.本发明概念在上文中主要是参照一些实例说明的。但是,本领域技术人员很容易理解,在由所附权利要求限定的发明概念的范围之内,不同于上文中公开的实施例的其它实施例也是可能的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1