一种骨再生多重仿生支架材料及其制备方法

本发明属于生物材料技术领域,涉及一种骨再生多重仿生支架材料及其制备方法。

背景技术:

机体内的骨是一种致密的缔结组织,其在生命活动中扮演着重要的角色。正常情况下,骨组织有一定的再生和自我修复能力,但是由于严重创伤、肿瘤切除、交通意外等造成的大段骨缺损则只能采用骨移植的方法加以修复。目前采用的移植技术存在诸多不足,如供体缺乏、二次创伤、并发炎症、免疫排斥、成骨能力有限等问题,而骨组织工程技术的发展为骨修复提供了一种新的治疗途径。具有骨再生多重仿生支架材料的制备无疑会加快骨缺损的修复。丝素蛋白由于具有优异的生物相容性、可控的降解性、无免疫源性、优良的加工性等,成为了组织工程支架的理想材料之一。然而,研究表明纯丝素蛋白支架的力学性能较弱,难以匹配骨组织修复较高的力学性能需求。

公开号为cn106075591a的中国专利公开了一种以纳米纤维束增强天然高分子支架的相关技术,相关支架材料在骨组织修复中体现出了一定潜力。该专利公开内容显示随着插层材料(纳米纤维束)含量的增加,支架材料的力学强度会出现明显增加。然而,片层间插层数量的明显增加必然会导致支架孔径和孔隙率的显著下降,从而严重影响细胞朝向支架内部的生长和营养物质的快速交换。此外,该方案制备获得的支架材料表面较为平整、细胞在其上的初始黏附也会受到不利影响。截至目前,国内外还未见相关报道或专利来有效调和这一应用矛盾。

技术实现要素:

为解决现有技术中存在的问题,本发明的目的是提供一种骨再生多重仿生支架材料及其制备方法,其在增强水溶性天然蛋白基骨仿生片层支架材料的力学性能同时赋予其高的孔径和孔隙率,提升材料表面粗糙度的同时赋予支架较高的成骨活性。

为达到上述目的,本发明采用的方案如下:

一种骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;

所述片层材料是由水溶性天然蛋白通过冰模板法诱导自组装形成的;

所述插层结构由纳米纤维束及其表面均匀且连续分布的生物活性纳米无机颗粒组成;

水溶性天然蛋白与纳米纤维束的质量比为20:2~4;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为20~35wt%。

作为优选的技术方案:

如上所述的一种骨再生多重仿生支架材料,所述片层材料的片层厚度为5~25μm,片层间距为80~200μm(本发明中所指的片层间距是指平均片层间距);所述骨再生多重仿生支架材料的孔隙率为80~95%,平均孔径为100~200μm。细胞在骨再生多重仿生支架材料中具有良好的黏附与增殖能力。孔隙率和孔径参数是与细胞良好生长密切相关的支架材料参数,适宜于细胞良好生长所需的支架平均孔径一般要大于100μm,孔隙率一般要大于80%。生物活性纳米无机颗粒的负载增大了骨再生多重仿生支架材料的孔径和孔隙率,进而使得其可容纳的水分子增多,连通性增强。上述参数的提升均有利于营养物质和代谢废物的输送,从而利于细胞在骨再生多重仿生支架材料上的黏附和生长。此外,生物活性纳米无机颗粒的负载还增大了材料表面的粗糙度,可进一步增强细胞的初始黏附。

如上所述的一种骨再生多重仿生支架材料,水溶性天然蛋白为丝素蛋白、丝胶蛋白、胶原蛋白或弹性蛋白;

生物活性纳米无机颗粒为纳米羟基磷灰石、纳米生物玻璃、纳米磷酸钙或者纳米氧化镁。

如上所述的一种骨再生多重仿生支架材料,生物活性纳米无机颗粒的平均粒径为20~200nm。

如上所述的一种骨再生多重仿生支架材料,纳米纤维束的材质为细菌纤维素、聚乳酸、聚己内酯、蚕丝、胶原或者植物来源纤维素。

如上所述的一种骨再生多重仿生支架材料,纳米纤维束中纤维的平均直径为30~500nm。

如上所述的一种骨再生多重仿生支架材料,骨再生多重仿生支架材料的压缩强度为2~8mpa,弹性模量为15~40mpa,与天然骨组织具有良好的力学匹配性,可达到较好的力学性能仿生。

本发明还提供制备如上所述的一种骨再生多重仿生支架材料的方法,以生物活性纳米无机颗粒、水溶性天然蛋白和纳米纤维束的混合溶液为原料,通过包括预冷冻—冷冻处理—冷冻干燥—后处理的工艺流程,制得骨再生多重仿生支架材料。

作为优选的技术方案:

如上所述的一种骨再生多重仿生支架材料,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,混合均匀得到混合液i;混合均匀采用磁力搅拌器搅拌,在1000rpm下搅拌30min;

所述水溶性天然蛋白溶液的浓度为9~15wt%;

(2)在混合液i中分批加入纳米纤维束,混合均匀得到混合液ii;混合均匀采用磁力搅拌器搅拌,在1000rpm下搅拌1h;

(3)将混合液ii成型后进行预冷冻—冷冻处理—冷冻干燥;

所述成型为:将混合液ii倒入模具中成型,模具为直径为5~20mm,高度为5~30mm的圆柱形模具,模具的材质为硅胶、玻璃、铜、铁、铝、铜合金、铁合金或铝合金;

所述预冷冻的温度为-30~-10℃,时间为6~12h;所述冷冻处理的温度为-200~-60℃,时间为6~12h;所述冷冻干燥的真空度为5~15pa,处理时间为12~24h;

现有技术中的支架材料与活性无机成份的复合往往是通过矿化手段来实现,所需时间长、效率低,且难以保证生长出骨修复所需的晶形。

(4)将冷冻干燥后的材料进行后处理,再将支架放入37℃烘箱中烘干,制得骨再生多重仿生支架材料。

如上所述的一种骨再生多重仿生支架材料的方法,所述后处理为:在70~90%的相对湿度下处理或在体积分数为70~95vol%的乙醇溶液(是乙醇和水的混合溶液)中浸泡处理,处理时间为2~24小时。由于湿度后处理环境不会破坏生长因子等活性蛋白的结构,因而该处理方案还可适用于前期向仿生支架体系中负载相关生长因子。

本发明的原理是:

本发明以水溶性天然蛋白为基体,以生物活性纳米无机颗粒复合纳米纤维束为改性体,通过不同的处理工艺,最终利用冷冻干燥制备具有适宜于细胞长入、增殖和成骨分化的多重骨再生多重仿生支架材料。其具体形成和调控机理如下:当将一定浓度配比的水溶性天然蛋白水溶液、生物活性纳米无机颗粒、纳米纤维束通过外界机械力作用均匀混合处理一段时间,然后将混合物放入一定低温下进行预冷冻,此时混合物开始与外界进行热交换,其中的水在达到凝固点之后开始形成冰晶核,随后冰晶核开始生长,同时水溶性天然蛋白分子在此过程中被浓缩,其高分子链在自组装和冰晶的诱导下形成片层状结构。预冷结束后再将混合物放置到更低的温度冻实,最后将冻好的样品置于冷冻干燥机中,使体系中冰晶升华后通过进一步的后处理便得到所需的仿生片层多孔支架。

由于混合体中的生物活性纳米无机颗粒和纳米纤维束仅能分散而不能溶解在水溶性天然蛋白溶液中,生物活性纳米无机颗粒将优先粘附到纳米纤维束表面形成复合改性体,分散在溶液中的生物活性纳米无机颗粒和纳米纤维束复合体将主要形成上述水溶性天然蛋白片层间的插层结构,以增强支架的力学性能并改变支架材料的孔隙特征。与此同时,生物活性纳米无机颗粒的混入和附着将使纳米纤维束之间更易发生聚集,这将导致插层数量的减少,从而达到同时提升支架孔径和表面粗糙度的目的。

随着生物活性纳米无机颗粒加入量的逐渐增多将会出现下述三种情况:

(1)当生物活性纳米无机颗粒含量相对较低时,纳米纤维束表面并不能形成连续的生物活性纳米无机颗粒相,生物活性纳米无机颗粒此时达不到明显增强材料宏观力学性能的目的。另外,生物活性纳米无机颗粒的混入将增加纳米纤维束之间的聚集倾向,进而减少支撑插层的数量。综合两种因素,此条件将会在一定程度上降低支架材料的宏观力学性能。

(2)当生物活性纳米无机颗粒含量增多到一定程度后,其在纳米纤维束表面可以形成连续的生物活性纳米无机颗粒相,此时支架材料的宏观力学性能将出现明显增强。

(3)生物活性纳米无机颗粒含量过多后将导致自身及其与纳米纤维束间过大的、不均匀的聚集,此时尺寸显著增大的复合体将难以实现前述的插层作用。另一方面,整个混合体系粘度的增加也会导致混合不均匀,进而出现应力集中等缺陷。综合两种因素均会明显降低支架材料的宏观力学性能。

综上,生物活性纳米无机颗粒对支架材料力学性能和孔隙结构的调控并非单调变化,恰当的生物活性纳米无机颗粒浓度范围在调和前述矛盾中起着至关重要的作用。本发明将适宜浓度的生物活性纳米无机颗粒和纳米纤维束复合到水溶性天然蛋白溶液中,再通过预冷冻—冷冻处理—冷冻干燥—后处理等工序制备获得骨再生多重仿生支架材料。恰当浓度范围生物活性纳米无机颗粒的复合可同时达到调控支架孔隙结构,提升材料力学性能、材料表面粗糙度和材料成骨活性的目的。所制备的支架具有骨片层状仿生结构、与骨组织匹配的力学强度、适宜细胞长入和生长的孔隙尺寸、有效的成骨活性等多重仿生性能。

有益效果:

(1)本发明的一种骨再生多重仿生支架材料的制备方法,工艺简单,可控性好;

(2)本发明的一种骨再生多重仿生支架材料,力学性能、材料表面粗糙度、细胞黏附生长和材料成骨活性好。

附图说明

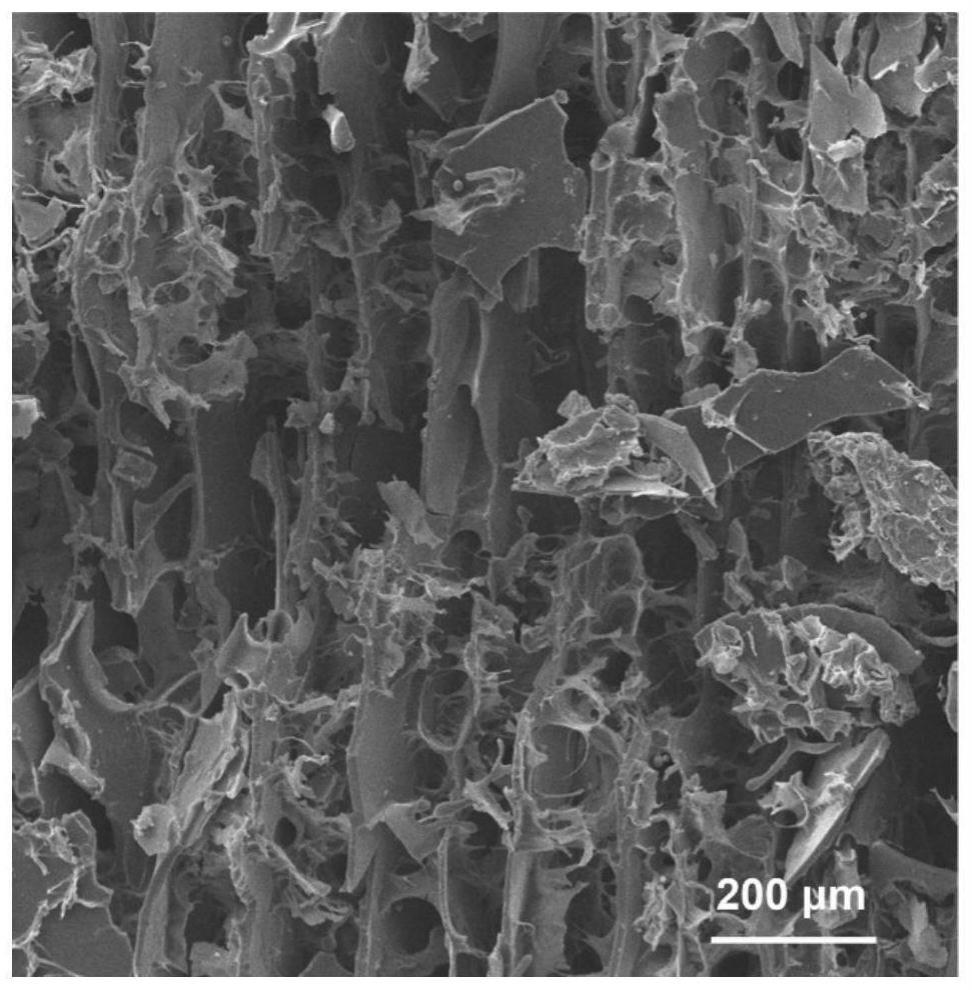

图1为本发明的一种骨再生多重仿生支架材料的sem图;

图2为本发明的一种骨再生多重仿生支架材料插层区域的局部放大图;

图3为骨髓间充质干细胞在实施例1和对比例1支架上黏附生长后的相对细胞活力。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为120nm的纳米羟基磷灰石;水溶性天然蛋白溶液的浓度为12wt%;水溶性天然蛋白为丝素蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为130nm;且纳米纤维束的材质为细菌纤维素;

水溶性天然蛋白与纳米纤维束的质量比为20:3;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为30wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为18mm且高度为10mm的圆柱形模具,模具的材质为硅胶;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-25℃,时间为12h;冷冻处理的温度为-80℃,时间为12h;冷冻干燥的时间为24h,真空度为10pa;

(5)后处理:将冷冻干燥后的材料在90%的相对湿度下处理20小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,如图1所示,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为15μm,片层间距为120μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米羟基磷灰石组成;

骨再生多重仿生支架材料的孔隙率为93%,平均孔径为140μm;骨再生多重仿生支架材料的压缩强度为4mpa,弹性模量为32mpa。

对比例1

一种骨支架材料的制备方法,其步骤与实施例1基本相同,不同之处仅在于步骤(1)中不加入生物活性纳米无机颗粒,其制得的骨支架材料包括片层材料及分散在片层材料层间的插层结构;骨支架材料的孔隙率为75%,平均孔径为80μm;骨支架材料的压缩强度为5mpa,弹性模量为20mpa;骨髓间充质干细胞在实施例1和对比例1骨支架上黏附生长1天和7天后的相对细胞活力如图3所示。由于具有更适合细胞长入与生长的平均孔径(140μm)与孔隙率(93%),且表面更为粗糙(如图2所示),本发明所制备的骨再生多重仿生支架材料(实施例1)上的细胞黏附和生长明显更优。

对比例2

一种骨支架材料的制备方法,其步骤与实施例1基本相同,不同之处仅在于步骤(1)中加入生物活性纳米无机颗粒的量较多,使其在骨支架材料中,生物活性纳米无机颗粒的含量为40wt%,其制得的骨支架材料中已出现部分生物活性纳米无机颗粒和纳米纤维素束的较大聚集体,较大聚集体在骨支架材料形成过程中难以起到插层作用,插层数量明显减少,因而此条件下的插层增强作用亦明显减弱。所制备骨支架材料的孔隙率为85%,平均孔径为140μm;骨支架材料的压缩强度为0.7mpa,弹性模量为9mpa。与实施例1中的骨再生多重仿生支架相比(压缩强度为4mpa,弹性模量为32mpa),对比例2中骨支架材料的力学性能明显降低,与骨组织力学性能匹配性差,难以达到力学性能仿生的目的。

实施例2

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为20nm的纳米生物活性玻璃;水溶性天然蛋白溶液的浓度为10wt%;水溶性天然蛋白为丝胶蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为330nm;且纳米纤维束的材质为蚕丝;

水溶性天然蛋白与纳米纤维束的质量比为20:2;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为23wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为8mm且高度为12mm的圆柱形模具,模具的材质为玻璃;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-26℃,时间为10h;冷冻处理的温度为-60℃,时间为12h;冷冻干燥的时间为20h,真空度为8pa;

(5)后处理:将冷冻干燥后的材料在体积分数为70vol%的乙醇溶液中浸泡处理12小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为18μm,片层间距为170μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米生物活性玻璃组成;

骨再生多重仿生支架材料的孔隙率为88%,平均孔径为200μm;骨再生多重仿生支架材料的压缩强度为3mpa,弹性模量为18mpa。

实施例3

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为60nm的纳米磷酸钙;水溶性天然蛋白溶液的浓度为12wt%;水溶性天然蛋白为胶原蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为97nm;且纳米纤维束的材质为聚乳酸;

水溶性天然蛋白与纳米纤维束的质量比为20:4;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为26wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为5mm且高度为7mm的圆柱形模具,模具的材质为铜;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-10℃,时间为12h;冷冻处理的温度为-175℃,时间为7h;冷冻干燥的时间为16h,真空度为9pa;

(5)后处理:将冷冻干燥后的材料在体积分数为95vol%的乙醇溶液中浸泡处理2小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为5μm,片层间距为80μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米磷酸钙组成;

骨再生多重仿生支架材料的孔隙率为80%,平均孔径为106μm;骨再生多重仿生支架材料的压缩强度为8mpa,弹性模量为35mpa。

实施例4

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为180nm的纳米羟基磷灰石;水溶性天然蛋白溶液的浓度为13wt%;水溶性天然蛋白为弹性蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为30nm;且纳米纤维束的材质为胶原;

水溶性天然蛋白与纳米纤维束的质量比为20:2;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为20wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为9mm且高度为20mm的圆柱形模具,模具的材质为铁;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-18℃,时间为11h;冷冻处理的温度为-89℃,时间为11h;冷冻干燥的时间为18h,真空度为6pa;

(5)后处理:将冷冻干燥后的材料在70%的相对湿度下处理24小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为20μm,片层间距为120μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米羟基磷灰石组成;

骨再生多重仿生支架材料的孔隙率为92%,平均孔径为125μm;骨再生多重仿生支架材料的压缩强度为4mpa,弹性模量为40mpa。

实施例5

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为156nm的纳米氧化镁;水溶性天然蛋白溶液的浓度为9wt%;水溶性天然蛋白为丝素蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为471nm;且纳米纤维束的材质为木质纤维素;

水溶性天然蛋白与纳米纤维束的质量比为20:3;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为30wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为10mm且高度为23mm的圆柱形模具,模具的材质为铝;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-22℃,时间为9h;冷冻处理的温度为-96℃,时间为10h;冷冻干燥的时间为21h,真空度为5pa;

(5)后处理:将冷冻干燥后的材料在体积分数为83vol%的乙醇溶液中浸泡处理6小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为14μm,片层间距为100μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米氧化镁组成;

骨再生多重仿生支架材料的孔隙率为84%,平均孔径为100μm;骨再生多重仿生支架材料的压缩强度为7mpa,弹性模量为15mpa。

实施例6

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为168nm的纳米生物活性玻璃;水溶性天然蛋白溶液的浓度为13wt%;水溶性天然蛋白为丝胶蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为260nm;且纳米纤维束的材质为聚乳酸;

水溶性天然蛋白与纳米纤维束的质量比为20:2;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为32wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为9mm且高度为13mm的圆柱形模具,模具的材质为铜合金;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-25℃,时间为8h;冷冻处理的温度为-100℃,时间为7h;冷冻干燥的时间为16h,真空度为12pa;

(5)后处理:将冷冻干燥后的材料在86%的相对湿度下处理14小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为16μm,片层间距为125μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米生物活性玻璃组成;

骨再生多重仿生支架材料的孔隙率为90%,平均孔径为115μm;骨再生多重仿生支架材料的压缩强度为6mpa,弹性模量为24mpa。

实施例7

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为84nm的纳米磷酸钙;水溶性天然蛋白溶液的浓度为15wt%;水溶性天然蛋白为胶原蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为151nm;且纳米纤维束的材质为聚己内酯;

水溶性天然蛋白与纳米纤维束的质量比为20:4;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为35wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为10mm且高度为10mm的圆柱形模具,模具的材质为铁合金;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-14℃,时间为12h;冷冻处理的温度为-150℃,时间为6h;冷冻干燥的时间为14h,真空度为15pa;

(5)后处理:将冷冻干燥后的材料在75%的相对湿度下处理16小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为15μm,片层间距为200μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米磷酸钙组成;

骨再生多重仿生支架材料的孔隙率为95%,平均孔径为200μm;骨再生多重仿生支架材料的压缩强度为2mpa,弹性模量为18mpa。

实施例8

一种骨再生多重仿生支架材料的制备方法,包括以下步骤:

(1)将生物活性纳米无机颗粒加入水溶性天然蛋白溶液中,采用磁力搅拌器在1000rpm下搅拌30min混合均匀得到混合液i;其中,生物活性纳米无机颗粒为平均粒径为200nm的纳米氧化镁;水溶性天然蛋白溶液的浓度为14wt%;水溶性天然蛋白为丝素蛋白;

(2)在混合液i中分批加入纳米纤维束,采用磁力搅拌器在1000rpm下搅拌1h混合均匀得到混合液ii;其中,纳米纤维束中纤维的平均直径为500nm;且纳米纤维束的材质为细菌纤维素;

水溶性天然蛋白与纳米纤维束的质量比为20:4;

骨再生多重仿生支架材料中,生物活性纳米无机颗粒的含量为28wt%。

(3)将混合液ii倒入模具中成型,其中,模具为直径为20mm且高度为30mm的圆柱形模具,模具的材质为铝合金;

(4)成型后进行预冷冻—冷冻处理—冷冻干燥;其中,预冷冻的温度为-30℃,时间为6h;冷冻处理的温度为-200℃,时间为8h;冷冻干燥的时间为12h,真空度为6pa;

(5)后处理:将冷冻干燥后的材料在体积分数为77vol%的乙醇溶液中浸泡处理10小时,再将处理后的材料在37℃烘箱中烘干,制得骨再生多重仿生支架材料。

制得的骨再生多重仿生支架材料,包括片层材料及分散在片层材料层间的插层结构;片层材料的片层厚度为25μm,片层间距为140μm;插层结构由纳米纤维束及其表面均匀且连续分布的纳米氧化镁组成;

骨再生多重仿生支架材料的孔隙率为91%,平均孔径为130μm;骨再生多重仿生支架材料的压缩强度为5mpa,弹性模量为20mpa。

- 还没有人留言评论。精彩留言会获得点赞!