一种CO2电化学加氢反应器的动力学传质模型建模方法

一种co2电化学加氢反应器的动力学传质模型建模方法

技术领域

1.本发明属于电化学工程技术领域,涉及一种co2电化学加氢反应器的动力学传质模型建模方法。

背景技术:

2.随着化石能源的大量开采和使用,大气中co2含量急剧上升。通过co2转化实现碳循环,是解决温室效应和能源危机最有前景的方法。而co2化学性质稳定,需要提供额外的活化能量。常用的co2活化方法主要有热力学、光化学和电化学等三种。热力学活化通常在固定床等反应器中进行,需要提供高温、高压的反应条件,过量氢气参与反应也会降低反应器中co2分压,造成转化率低和能量消耗严重等问题;光化学利用光能提供co2活化能量,但光能捕获的成本高;而外加电能活化co2,条件温和可控,电能来源多样化,尤其是来源于可再生能源的电能成本极低,具有广阔的应用前景。

3.反应器直接影响co2电化学加氢的效率和经济性。主要有液相三电极电解池和具有缓冲层的燃料电池装置,并采用气体扩散电极降低传质阻力、提高加氢过程可控性。文献报道的co2电化学加氢反应器模型包括以下三类:文献j appl electrochem(2007)1117所述为零维电化学加氢模型,通过拟合实验数据得到co2加氢动力学参数,然后根据电势计算出产物的相应电流密度,但未考虑co2在电解液中溶解和传递过程;文献journal of the electrochemical society(2010)b1913建立了电解液中电解质扩散、电迁移的传质过程,采用nernst

‑

plank方程计算电解液中离子传质对反应的影响,但未考虑co2溶解及其在反应器内传质的影响;文献journal of the electrochemical society(2015)f24采用计算流体力学(cfd)技术,通过求解navier

‑

stokes方程耦合电极动力学过程,得出反应器内的气体流场分布,但cfd模型对计算资源要求高,也难以将反应器模型集成到工业流程模拟软件中进行流程设计和参数优化。因此需要建立一种简捷模型求解反应器内的质量传递和加氢反应过程。

技术实现要素:

4.本发明旨在提供一种co2电化学加氢反应器的动力学传质模型建模方法,以应对现有电化学加氢反应器模型难以集成至工业流程模拟软件中进行参数设计和流程优化的难题。本发明建模方法的步骤如下:

5.s1:建立co2电化学加氢生成甲酸、co以及析氢副反应的电极(阴极)动力学模型;

6.s2:对电极动力学模型参数最优化求解:优化的目标函数为模型计算的甲酸、co和氢气的电流密度与实验电流密度的残差平方和最小值;

7.s3:使用matlab中的非线性优化函数对co2电化学加氢动力学参数进行求解;

8.s4:建立co2电化学加氢反应器的传质耦合电极动力学模型,采用有限差分法将传质模型的控制方程离散化,通过计算阴极每一种产物的过电势分布,实现阴极动力学与传质方程的耦合计算。

9.所述s1,包括对于co2加氢反应动力学的假设:a.根据co2在电解液中的溶解度较低,仅考虑气相co2在催化剂表面反应;b.电化学反应的速率遵循butler

‑

volmer动力学方程;c.催化层与缓冲液直接接触,因此阴极析氢反应动力学表达式中不考虑水浓度的影响;d.co2加氢反应为一级反应。基于上述假设,得到co2加氢反应电极(阴极)动力学表达式为:

[0010][0011][0012][0013]

其中,j

0,i

(i=hcooh,co,h2)表示交换电流密度(a m

‑2),j

i

表示电流密度(a m

‑2),表示催化剂表面co2浓度(mol m

‑3),表示参考co2浓度(mol m

‑3),α

i

为传递系数,z为速率控制步骤传递的电子数,r为气体常数(8.314kj mol

‑1k

‑1),t为温度(k),f为法拉第常数(96485c mol

‑1),η

i

为阴极过电势(v),可表示为:

[0014][0015][0016][0017]

其中,e为阴极电势(v vs ag/agcl),i为电流密度(am

‑2),为各产物的平衡电势(vvs ag/agcl),i=hcooh,co,h2。

[0018]

所述s2,目标函数表达式为:

[0019][0020]

其中,下标i表示组分数,下标dn表示数据组数,上标dn表示数据总组数,j

i,dn,cal

表示模拟甲酸、co或氢气的电流密度,j

i,dn,exp

表示甲酸、co或氢气的实验电流密度。

[0021]

待求的动力学模型参数主要有j

0,i

,α

i

(i=hcooh,co,h2)以及r共7个参数。

[0022]

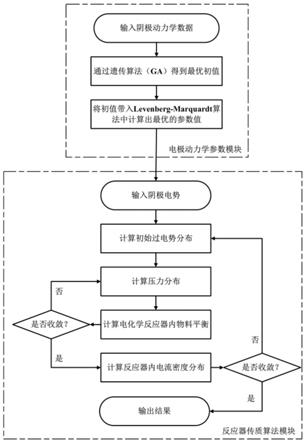

所述s3,采用matlab非线性优化函数,其计算过程如图2中动力学参数模块,包括以下步骤:首先采用不需要初值且具有全局搜索能力的遗传算法(ga)得到最优的初值;然后将最优初值带入levenberg

‑

marquardt(lm)算法进行局部搜索,得到最优的动力学参数。

[0023]

所述s4,采用具有缓冲层的燃料电池装置,流道类型为直流道,流道内的传质不考虑轴向返混,加氢反应器的传质耦合电极动力学模型表达式为:

[0024][0025][0026]

其中,q

j

为流量(mol s

‑1),d

i,j

为组分i在第j个离散单元中的扩散系数(m

2 s

‑1),a为膜电极的面积(m2),x

i,j

表示组分在每个离散单元中的摩尔分数,c

i,j

表示第j个离散单元中组分i的浓度(mol m

‑3),dy表示气体扩散层离散厚度(m)。方程(8)的边界条件可表示为:

[0027]

u

inlet

=u0,p

inlet

=p0ꢀꢀꢀ

(10)

[0028]

u

inlet

表示进口速度(m s

‑1),u0表示已知的进口速度(m s

‑1),p

inlet

表示进口压力(pa),p0表示已知的进口压力(pa)。

[0029]

方程(9)的边界条件采用气体扩散进气体扩散层的摩尔通量等于反应所需的摩尔通量,可表示为:

[0030][0031][0032]

其中d

i,j

表示组分i在离散单元j中的扩散系数(m

2 s

‑1),c

i,j

表示组分i在离散单元j中的摩尔浓度(mol m

‑3),r

i,j

表示在第j个离散单元中组分i的反应速率(mol m

‑2),表示靠近催化层一侧的气体扩散层厚度(m),表示靠近流道一侧的气体扩散层(m)。

[0033]

扩散系数d

i,j

采用fuller方法描述:

[0034][0035][0036]

其中下标a,b代表组分,p为压力(bar),v为扩散体积(cm

3 s

‑1),d

a,b

为二元扩散系数(m

2 s

‑1),x

a

,x

b

表示组分摩尔分数.

[0037]

流道内压力降采用hagen

–

poiseuille方程描述:

[0038][0039]

其中,p表示流道内的压力(pa),w为单流道的宽度(m),h为单流道的高度(m),μ

mix,j

为第j个离散单元中气体粘度(pa s),u

j

为气体在单流道内第j个离散单元中的速度(m s

‑1),d为单流道的水利学直径(m),dx表示流道离散长度(m)。

[0040]

气体粘度μ

mix

通过wilke方法计算:

[0041][0042][0043]

其中η

i

为纯气的粘度(pas),m

i

为气体的摩尔质量(gmol

‑1)。

[0044]

进一步,采用有限差分迎风格式对阴、阳两极的传质方程进行离散求解。首先输入阴极电势,计算得到初始的过电势分布,计算流道内的压力降;然后计算传质方程和电流密度分布直至收敛,收敛条件采用两次计算的相对误差小于10

‑6,反应器输入的电流密度可通过对流道内电流密度分布沿流道长度方向数值积分得到。

[0045]

本发明的有益效果:本发明提供一种co2电化学加氢反应器的动力学传质模型建模及求解方法。该方法不仅可以得到co2电化学加氢的电极(阴极)反应动力学模型和参数,而且建立了co2电化学加氢反应器的传质模型;通过传质耦合电极动力学模型,可以获取反

应速率、极化曲线、出口流股参数等信息,实现co2电化学加氢反应器的较为简捷准确模拟;该模型也可方便地集成至商业流程模拟软件中,进而实现co2电化学加氢流程的工艺参数设计和流程优化。

[0046]

图1为co2电化学加氢反应器的示意图。

[0047]

图2为co2电化学加氢反应器的动力学传质模型的计算过程。

[0048]

图3为阴极动力学模型的实验电流密度与模拟电流密度对比(a)h2电流密度,(b)hcooh电流密度,(c)co电流密度。

[0049]

图4电极动力学耦合传质模型的验证。

具体实施方式

[0050]

下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此限制本发明的保护范围。

[0051]

co2在图1所示的具有缓冲层的燃料电池装置中进行电化学加氢,阴极催化剂采用sn,担载量为2.0mg cm2,阳极催化剂采用pt/c,担载量为0.5mg cm2,缓冲液采用0.5m khco3溶液。

[0052]

氢气在阳极失电子解离生成的质子,透过质子交换膜和缓冲液到达阴极,与co2发生加氢反应,生成产物甲酸和co,同时伴随析氢副反应。

[0053]

阳极:h2→

2h

+

+2e

‑

[0054]

阴极:co2+2e

‑

+h2o

→

hcoo

‑

+oh

‑

[0055]

co2+2e

‑

+h2o

→

co+2oh

‑

[0056]

2h2o+2e

‑

→

h2+2oh

‑

[0057]

根据本发明的co2加氢反应动力学假设,得到阴极反应动力学的表达式:

[0058][0059][0060][0061]

将甲酸、co以及氢气电流密度的计算值和实验值的残差平方和作为拟合的目标函数,同时拟合方程(15)

‑

(17),使得目标函数的值最小,可表达为:

[0062][0063]

根据图2中电极动力学参数模块,采用matlab中ga和l

‑

m算法优化,得到电极(阴极)反应动力学参数,如表1所示。

[0064]

表1电极(阴极)反应动力学参数

[0065][0066]

图3所示为电极动力学模型的实验数据与模型结果的对比,h2、甲酸和co电流密度的模拟结果与实验数据基本一致,表明本发明提出的阴极动力模型是合理的。

[0067]

将本发明设置的反应器参数(表2)和电极反应动力学方程代入传质模型中,依据图2中反应器算法模块,得到阴极极化曲线。图4所示为电流密度随阴极电势的变化关系,模型计算结果与实验数据基本符合,表明本发明所提出的电极动力学传质模型能够准确描述反应器的反应和传质。

[0068]

表2本发明设置的反应器参数

[0069]

[0070][0071]

以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1