一种亚磷酸二甲酯关键工艺参数的预警定位方法及系统与流程

1.本发明属于化工生产控制领域,尤其涉及一种亚磷酸二甲酯关键工艺参数的预警定位方法及系统。

背景技术:

2.亚磷酸二甲酯是一种重要的有机化工合成原料及中间体,广泛应用在有机膦酸型缓蚀剂、合成塑料助剂、染料添加剂、助燃剂以及农药的制备工业中。亚磷酸二甲酯生产过程中,酯化反应温度与酯化真空度两个影响生产效率的关键工艺参数很容易因工况影响而发生波动,当波动发生时,现阶段通常通过机理建模或人工判断的方式分析定位异常原因,均存在耗时耗力、建模复杂的问题,影响了关键工艺参数的监控效果,进而降低了亚磷酸二甲酯的生产效率。

技术实现要素:

3.为了解决现有技术中存在的缺点和不足,本发明提出了一种亚磷酸二甲酯关键工艺参数的预警定位方法,包括:

4.选取影响酯化反应温度、酯化真空度两个关键工艺参数的设备,基于选取的设备在亚磷酸二甲酯生产线上的关联位号采集历史数据;

5.对采集到的历史数据进行数据清洗;

6.根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中;

7.建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练;

8.通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示。

9.可选的,所述对采集到的历史数据进行数据清洗,包括:

10.判断历史数据中是否存在缺失点,若存在则对缺失点进行填充,所述填充方法包括均值插补法、中位数插补法、众数插补法、k近邻法、回归法以及插值函数法;

11.确定历史数据中的异常数据,对异常数据进行平滑处理,所述平滑处理的方法包括滑动平均滤波法、一阶滞后滤波法、中位值平均滤波法以及加权递推平均滤波法。

12.可选的,所述根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中,包括:

13.根据历史数据中的进料量、进料量配比、产量以及关键工艺参数划分不同的工况;

14.在每种工况下将历史数据按照预设比例保存到样本库中。

15.可选的,所述建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练,包括:

16.步骤一:基于lstm的架构建立时序性机器学习模型;

17.步骤二:将样本库中的数据作为训练数据输入时序性机器学习模型,得到时序性机器学习模型的输出结果,记录从输入训练数据至得到输出结果的预测时长y

tp

;

18.步骤三:将输出结果中的酯化反应温度预测值与同时序的实际酯化反应温度进行第一均方根误差的计算,将输出结果中的酯化真空度预测值与同时序的实际酯化真空度进行第二均方根误差的计算,将第一均方根误差和第二均方根误差相加得到预测精确度y

acc

;

19.步骤四:基于评价公式ec对时序性机器学习模型的训练效果进行评价,所述评价公式为:

20.ec=w1y

acc

+w2y

tp

;

21.其中,w1、w2分别为预设的精确度权重和预测时长权重,w1、w2的取值范围均为小于1的正数,y

acc

、y

tp

的取值范围均为正数;

22.步骤五:若ec的值大于预设训练阈值,则调整时序性机器学习模型中激活函数、神经网络层数、数据长度以及正则化的参数,重复步骤二至步骤四,直至ec的值不大于预设训练阈值时停止训练。

23.可选的,所述预警定位方法还包括,在通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测的同时,对样本库进行更新,更新过程包括:

24.当酯化反应温度、酯化真空度的预测结果与实际结果的误差超过预设值时,采集设备在此时的运行数据,将所述运行数据保存到样本库中。

25.可选的,所述通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示,包括:

26.获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

27.对实时数据进行相关性分析,根据实时数据与酯化反应温度、酯化真空度的相关程度进行排序,将排序结果对应的关联位号作为预警提示输出。

28.本发明还基于同样的思路提出了一种亚磷酸二甲酯关键工艺参数的预警定位系统,其特征在于,所述预警定位系统包括:

29.采集模块:用于选取影响酯化反应温度、酯化真空度两个关键工艺参数的设备,基于选取的设备在亚磷酸二甲酯生产线上的关联位号采集历史数据;

30.预处理模块:用于对采集到的历史数据进行数据清洗;

31.样本库模块:用于根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中;

32.训练模块:用于建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练;

33.预警模块:用于通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示。

34.可选的,所述样本库模块具体用于:

35.根据历史数据中的进料量、进料量配比、产量以及关键工艺参数划分不同的工况;

36.在每种工况下将历史数据按照预设比例保存到样本库中。

37.可选的,所述训练模块具体用于:

38.步骤一:基于lstm的架构建立时序性机器学习模型;

39.步骤二:将样本库中的数据作为训练数据输入时序性机器学习模型,得到时序性机器学习模型的输出结果,记录从输入训练数据至得到输出结果的预测时长y

tp

;

40.步骤三:将输出结果中的酯化反应温度预测值与同时序的实际酯化反应温度进行第一均方根误差的计算,将输出结果中的酯化真空度预测值与同时序的实际酯化真空度进行第二均方根误差的计算,将第一均方根误差和第二均方根误差相加得到预测精确度y

acc

;

41.步骤四:基于评价公式ec对时序性机器学习模型的训练效果进行评价,所述评价公式为:

42.ec=w1y

acc

+w2y

tp

;

43.其中,w1、w2分别为预设的精确度权重和预测时长权重,w1、w2的取值范围均为小于1的正数,y

acc

、y

tp

的取值范围均为正数;

44.步骤五:若ec的值大于预设训练阈值,则调整时序性机器学习模型中激活函数、神经网络层数、数据长度以及正则化的参数,重复步骤二至步骤四,直至ec的值不大于预设训练阈值时停止训练。

45.可选的,所述预警模块具体用于:

46.获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

47.对实时数据进行相关性分析,根据实时数据与酯化反应温度、酯化真空度的相关程度进行排序,将排序结果对应的关联位号作为预警提示输出。

48.本发明提供的技术方案带来的有益效果是:

49.充分考虑工业企业亚磷酸二甲酯生产系统的实际运行状况,在不改变原有工艺和装置的前提下,能够快速利用历史数据构建具有学习能力的时序性机器学习模型,对影响亚磷酸二甲酯生产效果的酯化反应温度、酯化真空度进行预测,帮助工艺操作人员提前预判酯化反应温度、酯化真空度的发展趋势,克服机理建模过程耗时较久、建模过程复杂等问题,并通过关联位号实现生产线设备的快速定位,提前控制来稳定关键工艺参数,保证生产的安全性,延长生产周期,提高生产效率。

50.除此之外,本发明提出的技术方案结合了亚磷酸二甲酯生产过程中的数据类型完成数据清洗过程,提高了数据采集质量,进而提高预测精确度。

附图说明

51.为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

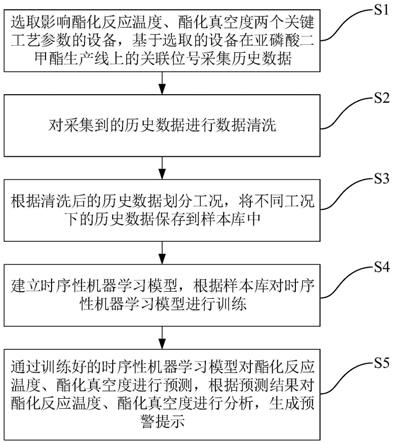

52.图1为本发明提出的一种亚磷酸二甲酯关键工艺参数的预警定位方法的流程示意;

53.图2为本发明提出的一种亚磷酸二甲酯关键工艺参数的预警定位系统的结构框图。

具体实施方式

54.为使本发明的结构和优点更加清楚,下面将结合附图对本发明的结构作进一步地描述。

55.实施例一

56.如图1所示,本发明提出了一种亚磷酸二甲酯关键工艺参数的预警定位方法,包括:

57.s1:选取影响酯化反应温度、酯化真空度两个关键工艺参数的设备,基于选取的设备在亚磷酸二甲酯生产线上的关联位号采集历史数据;

58.s2:对采集到的历史数据进行数据清洗;

59.s3:根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中;

60.s4:建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练;

61.s5:通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示。

62.本实施例充分考虑工业企业亚磷酸二甲酯生产系统的实际运行状况,在不改变原有工艺和装置的前提下,能够快速利用历史数据构建具有学习能力的时序性机器学习模型,对影响亚磷酸二甲酯生产效果的酯化反应温度、酯化真空度进行预测,帮助工艺操作人员提前预判酯化反应温度、酯化真空度的发展趋势,克服机理建模过程耗时较久、建模过程复杂等问题,并通过关联位号实现生产线设备的快速定位,提前控制来稳定关键工艺参数,保证生产的安全性,延长生产周期,提高生产效率。

63.在本实施例中,首先需要梳理整个亚磷酸二甲酯生产系统的工艺路线,寻找可能影响酯化反应温度、酯化真空度的变量及其对应设备。同时,在采集历史数据之前可通过实际调研确定影响变量是否可测、仪表是否正常以及数据通信是否正常等问题,并根据采集数据中的缺失点、异常数据的分布比例评估数据质量,如果因仪表等故障导致数据质量差的问题,可通过校准、改造、更换仪表等方式解决,对于缺失关键测点等问题,可通过加装测点等方式保证获取关键信息数据。最终确认实际生产过程中设备对应的可测量、数据可靠的关键变量,例如酯化反应温度、三氯化磷与甲醇流量、冷冻水温度及各级反应釜真空度等。

64.为了提高采集到的历史数据的质量,本实施例对采集到的历史数据进行数据清洗的过程包括:

65.判断历史数据中是否存在缺失点,若存在则对缺失点进行填充,所述填充方法包括均值插补法、中位数插补法、众数插补法、k近邻法、回归法以及插值函数法。

66.所述均值插补法、中位数插补法、众数插补法即根据缺失点的属性,选择其他数据的平均值、中位数或众数进行插补。所述k近邻法为根据欧式距离或相关分析来确定与缺失点距离最近的k个数据,将这k个数据加权平均来估计该缺失点处的填补值。所述回归法为根据已有数据与其他相关变量的数据建立拟合模型来预测缺失点的填补值。所述插值函数法为利用已知数据建立合适的插值函数f(x),缺失点的填补值由对应点x

i

求出的函数值f(x

i

)近似代替。

67.确定历史数据中的异常数据,所述异常数据包括离群值以及流程行业噪声。对异常数据进行平滑处理,所述平滑处理的方法包括滑动平均滤波法、一阶滞后滤波法、中位值平均滤波法以及加权递推平均滤波法。

68.所述滑动平均滤波法包括:建立n个数据的滑窗,滑窗移动,每采进一个新数据,就释放最早采集的数据,而后求包括新数据在内的n个数据的算数平均值y,即有

[0069][0070]

其中,y为n个数据的平均值,n为滑窗长度,x为滑窗内的数据。滑动平均滤波平滑度高,但灵敏度低。

[0071]

所述一阶滞后滤波法包括:

[0072]

y(k)=αx(k)+(1

‑

α)y(k

‑

1);

[0073]

其中y(k)平均滤波值,α为滤波系数,取值范围为[0,1],y(k

‑

1)为上一次滤波输出值。一阶滞后滤波法对于周期性噪音具有良好的抑制作用,但数据滞后,灵敏度低。

[0074]

所述中位值平均滤波法包括:建立n个数据的滑窗,滑窗移动,每采进一个新数据,就释放最早采集的数据,去除滑窗内的一个最大值和一个最小值,然后计算滑窗内的n

‑

2个数据的算数平均值。能够有效的抑制随机干扰,但计算速度较慢。

[0075]

所述加权递推平均滤波法包括:对滑动平均滤波法的改进,即不同时刻的数据加以不同的权通常是,越接近现时刻的数据,权取得越大。给予新采样值的权系数越大,则灵敏度越高,但信号平滑度低。

[0076]

通过上述数据清洗的过程,进一步提高获取的历史数据的准确性,从而有利于提高后续时序性机器学习模型的训练效果以及预测准确性,并且能够及时对设备仪表出现的问题进行排查,尽最大限度保证数据采集的有效性,避免由于设备仪表问题反复出现数据采集异常的情况,从而提高数据清洗的效率。

[0077]

在本实施例中,所述根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中,包括:

[0078]

根据历史数据中的进料量、进料量配比、产量以及关键工艺参数划分不同的工况。例如,根据关键工艺参数中的酯化反应温度划分为高温、正常反应温度、低温三种工况,根据产量划分为高产、低产、正常产量三种工况。

[0079]

在每种工况下将历史数据按照预设比例保存到样本库中,用于后期时序性机器学习模型的建立。在一示例中对每种工况下的历史数据折算预设比例后保存到样本库中;在另一示例中对每种工况下的历史数据进行聚类,再将每个类的聚类中心保存到样本库中。

[0080]

为了对样本库中的工况与数据能够及时适应实际生产情况,本实施例还包括在通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测的同时,对样本库进行更新,更新过程包括:

[0081]

当酯化反应温度、酯化真空度的预测结果与实际结果的误差超过预设值时,采集设备在此时的运行数据,将所述运行数据保存到样本库中。

[0082]

在本实施例中,所述建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练,包括:

[0083]

步骤一:基于lstm的架构建立时序性机器学习模型;

[0084]

步骤二:将样本库中的数据作为训练数据输入时序性机器学习模型,得到时序性机器学习模型的输出结果,记录从输入训练数据至得到输出结果的预测时长y

tp

;

[0085]

步骤三:将输出结果中的酯化反应温度预测值与同时序的实际酯化反应温度进行第一均方根误差的计算,将输出结果中的酯化真空度预测值与同时序的实际酯化真空度进行第二均方根误差的计算,将第一均方根误差和第二均方根误差相加得到预测精确度y

acc

;

[0086]

步骤四:基于评价公式ec对时序性机器学习模型的训练效果进行评价,所述评价公式为:

[0087]

ec=w1y

acc

+w2y

tp

;

[0088]

其中,w1、w2分别为预设的精确度权重和预测时长权重,w1、w2的取值范围均为小于1的正数,y

acc

、y

tp

的取值范围均为正数;

[0089]

步骤五:若ec的值大于预设训练阈值,则调整时序性机器学习模型中激活函数、神经网络层数、数据长度以及正则化的参数,重复步骤二至步骤四,直至ec的值不大于预设训练阈值时停止训练。

[0090]

lstm是一种用于处理序列数据的神经网络,主要是为了解决长序列训练过程中的梯度消失和梯度爆炸问题,相比普通的rnn,lstm能够在更长的序列中有更好的表现。根据时序性机器学习模型建立预测模型的优点在于不需要再每个变量对目标变量的时滞时间进行单独的计算,只需对数据长度进行调整。本领域技术人员应当知道如何根据lstm架构建立所述时序性机器学习模型,此处不再赘述。

[0091]

通过本实施例提出的评价公式对时序性机器学习模型的训练效果进行判断,根据亚磷酸二甲酯的生产工艺需要,训练好的时序性机器学习模型应该兼具准确度及较短的预测时长,保证现场技术人员能够有时间处理未来发生的异常情况。以上述评价公式为目标,实现在线模型参数寻优实现最优目标,完成在线学习和自我优化。同时通过不断的训练迭代调整模型中的参数,本实施例中可通过网格搜索、随机搜索、贝叶斯优化算法、粒子群寻优等方法结合实现参数的优化更新。在特定的工况下,在基础的lstm架构模型和样本库数据的基础上,以上述评价公式为目标,实现在线模型的激活函数、神经网络层数、数据长度、正则化方法的超参寻优,寻优实现最优目标,完成在线学习和自我优化。

[0092]

在本实施例中,所述通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示,包括:

[0093]

获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

[0094]

将获取的实时数据与预先存储的标准数据范围进行比对,筛选出超出标准数据范围的实时数据;

[0095]

获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

[0096]

对实时数据进行相关性分析,根据实时数据与酯化反应温度、酯化真空度的相关程度进行排序,将排序结果对应的关联位号作为预警提示输出。

[0097]

本实施例中的相关性分析包括:监测实时数据,当酯化反应温度、酯化真空度等关键工艺参数出现在预设时段内持续上升或下降,或者超过控制上下限的情况下,采集最新的实时数据;对实时数据进行预处理以及数据对齐,预处理方法参考上述s2的过程;基于spearman系数或最大互信息系数分别分析实时数据与酯化反应温度、酯化真空度的相关程度。

[0098]

本实施例通过训练时序性机器学习模型实现对影响酯化反应温度、酯化真空度的因素进行趋势分析以及超限分析,并根据相关程度表现的影响因素重要性调整相应的设备,例如若时序性机器学习模型对关键工艺指标酯化反应温度、酯化真空度的预测趋势超

过控制人员设定的阈值,会发出预警提示,控制人员可根据预警提示中提供的排序结果找到排名靠前的关联位号对应的设备,通过控制手段如三氯化磷进料流量、甲醇进料流量、循环冷却水量进行提前调节,避免关键因素未来发生波动,将其控稳在一定范围。当关键工艺参数实际发生波动时,控制人员也可根据异常原因排序排查原因,缩短排查时间,缩短关键因素异常波动的时间。

[0099]

实施例二

[0100]

如图2所示,本实施例提出了一种亚磷酸二甲酯关键工艺参数的预警定位系统6,包括:

[0101]

采集模块61:用于选取影响酯化反应温度、酯化真空度两个关键工艺参数的设备,基于选取的设备在亚磷酸二甲酯生产线上的关联位号采集历史数据;

[0102]

预处理模块62:用于对采集到的历史数据进行数据清洗;

[0103]

样本库模块63:用于根据清洗后的历史数据划分工况,将不同工况下的历史数据保存到样本库中;

[0104]

训练模块64:用于建立时序性机器学习模型,根据样本库对时序性机器学习模型进行训练;

[0105]

预警模块65:用于通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测,根据预测结果对酯化反应温度、酯化真空度进行分析,生成预警提示。

[0106]

本实施例充分考虑工业企业亚磷酸二甲酯生产系统的实际运行状况,在不改变原有工艺和装置的前提下,能够快速利用历史数据构建具有学习能力的时序性机器学习模型,对影响亚磷酸二甲酯生产效果的酯化反应温度、酯化真空度进行预测,帮助工艺操作人员提前预判酯化反应温度、酯化真空度的发展趋势,克服机理建模过程耗时较久、建模过程复杂等问题,并通过关联位号实现生产线设备的快速定位,提前控制来稳定关键工艺参数,保证生产的安全性,延长生产周期,提高生产效率。

[0107]

在本实施例中,首先需要梳理整个亚磷酸二甲酯生产系统的工艺路线,寻找可能影响酯化反应温度、酯化真空度的变量及其对应设备。同时,在采集历史数据之前可通过实际调研确定影响变量是否可测、仪表是否正常以及数据通信是否正常等问题,并根据采集数据中的缺失点、异常数据的分布比例评估数据质量,如果因仪表等故障导致数据质量差的问题,可通过校准、改造、更换仪表等方式解决,对于缺失关键测点等问题,可通过加装测点等方式保证获取关键信息数据。最终确认实际生产过程中设备对应的可测量、数据可靠的关键变量,例如酯化反应温度、三氯化磷与甲醇流量、冷冻水温度及各级反应釜真空度等。

[0108]

为了提高采集到的历史数据的质量,本实施例中预处理模块62具体用于:

[0109]

判断历史数据中是否存在缺失点,若存在则对缺失点进行填充,所述填充方法包括均值插补法、中位数插补法、众数插补法、k近邻法、回归法以及插值函数法。

[0110]

所述均值插补法、中位数插补法、众数插补法即根据缺失点的属性,选择其他数据的平均值、中位数或众数进行插补。所述k近邻法为根据欧式距离或相关分析来确定与缺失点距离最近的k个数据,将这k个数据加权平均来估计该缺失点处的填补值。所述回归法为根据已有数据与其他相关变量的数据建立拟合模型来预测缺失点的填补值。所述插值函数法为利用已知数据建立合适的插值函数f(x),缺失点的填补值由对应点x

i

求出的函数值f

(x

i

)近似代替。

[0111]

确定历史数据中的异常数据,所述异常数据包括离群值以及流程行业噪声。对异常数据进行平滑处理,所述平滑处理的方法包括滑动平均滤波法、一阶滞后滤波法、中位值平均滤波法以及加权递推平均滤波法。

[0112]

所述滑动平均滤波法包括:建立n个数据的滑窗,滑窗移动,每采进一个新数据,就释放最早采集的数据,而后求包括新数据在内的n个数据的算数平均值y,即有

[0113][0114]

其中,y为n个数据的平均值,n为滑窗长度,x为滑窗内的数据。滑动平均滤波平滑度高,但灵敏度低。

[0115]

所述一阶滞后滤波法包括:

[0116]

y(k)=αx(k)+(1

‑

α)y(k

‑

1);

[0117]

其中y(k)平均滤波值,α为滤波系数,取值范围为[0,1],y(k

‑

1)为上一次滤波输出值。一阶滞后滤波法对于周期性噪音具有良好的抑制作用,但数据滞后,灵敏度低。

[0118]

所述中位值平均滤波法包括:建立n个数据的滑窗,滑窗移动,每采进一个新数据,就释放最早采集的数据,去除滑窗内的一个最大值和一个最小值,然后计算滑窗内的n

‑

2个数据的算数平均值。能够有效的抑制随机干扰,但计算速度较慢。

[0119]

所述加权递推平均滤波法包括:对滑动平均滤波法的改进,即不同时刻的数据加以不同的权通常是,越接近现时刻的数据,权取得越大。给予新采样值的权系数越大,则灵敏度越高,但信号平滑度低。

[0120]

通过上述数据清洗的过程,进一步提高获取的历史数据的准确性,从而有利于提高后续时序性机器学习模型的训练效果以及预测准确性,并且能够及时对设备仪表出现的问题进行排查,尽最大限度保证数据采集的有效性,避免由于设备仪表问题反复出现数据采集异常的情况,从而提高数据清洗的效率。

[0121]

在本实施例中,所述样本库模块63具体用于:

[0122]

根据历史数据中的进料量、进料量配比、产量以及关键工艺参数划分不同的工况。例如,根据关键工艺参数中的酯化反应温度划分为高温、正常反应温度、低温三种工况,根据产量划分为高产、低产、正常产量三种工况。

[0123]

在每种工况下将历史数据按照预设比例保存到样本库中,用于后期时序性机器学习模型的建立。在一示例中对每种工况下的历史数据折算预设比例后保存到样本库中;在另一示例中对每种工况下的历史数据进行聚类,再将每个类的聚类中心保存到样本库中。

[0124]

为了对样本库中的工况与数据能够及时适应实际生产情况,本实施例还包括更新模块,用于在通过训练好的时序性机器学习模型对酯化反应温度、酯化真空度进行预测的同时,对样本库进行更新,更新过程包括:

[0125]

当酯化反应温度、酯化真空度的预测结果与实际结果的误差超过预设值时,采集设备在此时的运行数据,将所述运行数据保存到样本库中。

[0126]

在本实施例中,所述训练模块64具体用于:

[0127]

步骤一:基于lstm的架构建立时序性机器学习模型;

[0128]

步骤二:将样本库中的数据作为训练数据输入时序性机器学习模型,得到时序性

机器学习模型的输出结果,记录从输入训练数据至得到输出结果的预测时长y

tp

;

[0129]

步骤三:将输出结果中的酯化反应温度预测值与同时序的实际酯化反应温度进行第一均方根误差的计算,将输出结果中的酯化真空度预测值与同时序的实际酯化真空度进行第二均方根误差的计算,将第一均方根误差和第二均方根误差相加得到预测精确度y

acc

;

[0130]

步骤四:基于评价公式ec对时序性机器学习模型的训练效果进行评价,所述评价公式为:

[0131]

ec=w1y

acc

+w2y

tp

;

[0132]

其中,w1、w2分别为预设的精确度权重和预测时长权重,w1、w2的取值范围均为小于1的正数,y

acc

、y

tp

的取值范围均为正数;

[0133]

步骤五:若ec的值大于预设训练阈值,则调整时序性机器学习模型中激活函数、神经网络层数、数据长度以及正则化的参数,重复步骤二至步骤四,直至ec的值不大于预设训练阈值时停止训练。

[0134]

lstm是一种用于处理序列数据的神经网络,主要是为了解决长序列训练过程中的梯度消失和梯度爆炸问题,相比普通的rnn,lstm能够在更长的序列中有更好的表现。根据时序性机器学习模型建立预测模型的优点在于不需要再每个变量对目标变量的时滞时间进行单独的计算,只需对数据长度进行调整。本领域技术人员应当知道如何根据lstm架构建立所述时序性机器学习模型,此处不再赘述。

[0135]

通过本实施例提出的评价公式对时序性机器学习模型的训练效果进行判断,根据亚磷酸二甲酯的生产工艺需要,训练好的时序性机器学习模型应该兼具准确度及较短的预测时长,保证现场技术人员能够有时间处理未来发生的异常情况。以上述评价公式为目标,实现在线模型参数寻优实现最优目标,完成在线学习和自我优化。同时通过不断的训练迭代调整模型中的参数,本实施例中可通过网格搜索、随机搜索、贝叶斯优化算法、粒子群寻优等方法结合实现参数的优化更新。在特定的工况下,在基础的lstm架构模型和样本库数据的基础上,以上述评价公式为目标,实现在线模型的激活函数、神经网络层数、数据长度、正则化方法的超参寻优,寻优实现最优目标,完成在线学习和自我优化。

[0136]

在本实施例中,所述预警模块65具体用于:

[0137]

获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

[0138]

将获取的实时数据与预先存储的标准数据范围进行比对,筛选出超出标准数据范围的实时数据;

[0139]

获取酯化反应温度、酯化真空度的预测结果,当预测结果超过预设预警值时获取当前关联位号对应的实时数据;

[0140]

对实时数据进行相关性分析,根据实时数据与酯化反应温度、酯化真空度的相关程度进行排序,将排序结果对应的关联位号作为预警提示输出。

[0141]

本实施例中的相关性分析包括:监测实时数据,当酯化反应温度、酯化真空度等关键工艺参数出现在预设时段内持续上升或下降,或者超过控制上下限的情况下,采集最新的实时数据;对实时数据进行预处理以及数据对齐,预处理方法参考上述预处理模块62执行的功能;基于spearman系数或最大互信息系数分别分析实时数据与酯化反应温度、酯化真空度的相关程度。

[0142]

本实施例通过训练时序性机器学习模型实现对影响酯化反应温度、酯化真空度的因素进行趋势分析以及超限分析,并根据相关程度表现的影响因素重要性调整相应的设备,例如若时序性机器学习模型对关键工艺指标酯化反应温度、酯化真空度的预测趋势超过控制人员设定的阈值,会发出预警提示,控制人员可根据预警提示中提供的排序结果找到排名靠前的关联位号对应的设备,通过控制手段如三氯化磷进料流量、甲醇进料流量、循环冷却水量进行提前调节,避免关键因素未来发生波动,将其控稳在一定范围。当关键工艺参数实际发生波动时,控制人员也可根据异常原因排序排查原因,缩短排查时间,缩短关键因素异常波动的时间。

[0143]

上述实施例中的各个序号仅仅为了描述,不代表各部件的组装或使用过程中的先后顺序。

[0144]

以上所述仅为本发明的实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1