一种软胶囊压丸机胶皮成型与输送系统的制作方法

1.本发明涉及软胶囊成型技术领域,尤其涉及一种软胶囊压丸机胶皮成型与输送系统。

背景技术:

2.软胶囊是继片剂、硬胶囊、丸剂、口服液等剂型后发展起来的一种新型的药物剂型。软胶囊能将功能作用物功能油或油状与粉状功能性物质的混悬液定量压注并包封于胶膜内,形成大小、形状各异的密封胶囊,具有优良的隔离光、氧功能和良好的视觉效果。因其具有掩盖不良气味、保持油性物质稳定、使用方便、携带方便等优点而广受消费者欢迎。

3.目前,软胶囊车间压制法制丸机生产之时,如图1所示,主要通过将胶液桶中的胶液经输胶管输送至展布箱,在胶皮鼓轮的传动下经过冷风机固化形成胶皮;在传送过程中,由于摩擦阻碍,可能影响胶皮质量甚至使胶皮卡死,需在各个传送轮与机器各部分辅助滴加石蜡油,使其顺滑。为了减少石蜡油的使用,现对展布箱进行改进。

技术实现要素:

4.本发明的目的是为减少石蜡油的使用,通过对老式压丸机展布箱、鼓轮和冷风机的改进和重新布局,提出一种软胶囊压丸机胶皮成型与输送系统。

5.为实现上述目的,本发明采用以下技术方案:

6.本发明提供一种软胶囊压丸机胶皮成型与输送系统,包括注射器和两组分别对称布置于所述注射器两侧上方位置的展布箱、胶皮鼓轮和冷风机,其中:流动的胶液通过所述展布箱涂覆在旋转的所述胶皮鼓轮上,并在所述胶皮鼓轮的带动下通过所述冷风机向下形成延伸至所述注射器的胶皮。

7.进一步地,在所述的软胶囊压丸机胶皮成型与输送系统中,还包括:

8.两组对称布置所述注射器左右两侧的胶皮转轮和转模;

9.其中,所述胶皮转轮位于所述转模的上方位置,通过所述胶皮转轮以将所述胶皮传送至所述转模。

10.进一步优选地,在所述的软胶囊压丸机胶皮成型与输送系统中,左右两侧的两所述胶皮转轮处于同一水平面;以及左右两侧的两所述转模处于同一水平面。

11.进一步较为优选地,在所述的软胶囊压丸机胶皮成型与输送系统中,两所述胶皮转轮的间距大于两所述转模之间的间距。

12.进一步较为优选地,在所述的软胶囊压丸机胶皮成型与输送系统中,两所述胶皮转轮的间距大于以及小于两所述胶皮鼓轮之间的间距。

13.进一步地,在所述的软胶囊压丸机胶皮成型与输送系统中,还包括:

14.设置于所述注射器下方位置的出料槽,用于接收经所述注射器和转模压制的软胶囊进行出料。

15.进一步地,在所述的软胶囊压丸机胶皮成型与输送系统中,所述展布箱的水平面

高于所述胶皮鼓轮的水平面。

16.进一步地,在所述的软胶囊压丸机胶皮成型与输送系统中,所述冷风机位于所述胶皮鼓轮外侧位置,用于对所述展布箱中由高到低流入冷却通道的胶液进行冷却,以形成所述胶皮。

17.进一步优选地,在所述的软胶囊压丸机胶皮成型与输送系统中,所述冷风机的吹风方向与所述胶皮的延伸方向呈30

‑

150

°

布置。

18.进一步较为优选地,在所述的软胶囊压丸机胶皮成型与输送系统中,所述冷风机的吹风方向与所述胶皮的延伸方向呈垂直布置。

19.本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

20.(1)降本增效:减少了石蜡油的用量,同时结合后续胶丸干燥过程中吸油布的合理使用,从而可以取消胶丸干燥成型之后的洗丸(用乙醇)步骤,即节省了洗丸的时间,又减少了人工,同时节约下石蜡油和乙醇使用的生产成本;

21.(2)稳定性好:取消洗丸也使得胶丸表面不会有乙醇残留,安全性更高且稳定性更好,且与sda(国家药品监督管理局)一直提倡零添加理念一致。

附图说明

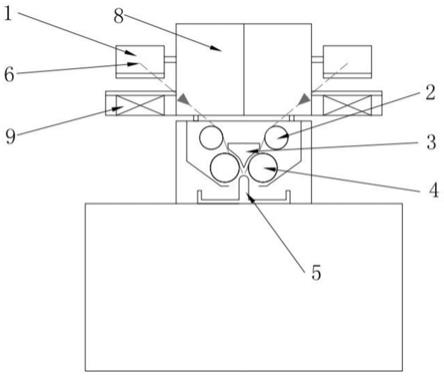

22.图1为现有压丸机中展布箱、鼓轮和冷风机的结构布局示意图;

23.图2为本发明软胶囊压丸机胶皮成型与输送系统的结构布局示意图;

24.图3为本发明软胶囊压丸机胶皮成型与输送系统中冷风机相对展布箱的结构示意图;

25.其中,各附图标记为:

[0026]1‑

展布箱,2

‑

胶皮转轮,3

‑

注射器,4

‑

转模,5

‑

出料槽,6

‑

胶皮,7

‑

石蜡油滴管,8

‑

胶皮鼓轮,9

‑

冷风机,10

‑

油毡轮。

具体实施方式

[0027]

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

[0028]

首先,如图1所示,为现有压丸机中展布箱、鼓轮和冷风机的结构布局示意图,胶液被输送到展布箱1后,流到胶皮鼓轮8的平面上,在鼓轮8转动的带动下延伸同时通过冷风机9进行冷却,形成均匀厚度的胶皮6,石蜡油滴管7滴加石蜡油在这里起到对鼓轮和毛毡轮的润滑作用,注射器3注入药液的同时通过转模4将胶囊压制成丸,再通过出料槽5出料。

[0029]

为了减少现有压丸过程中石蜡油的使用,本发明对现有压丸机进行改进,如图2所示,为本发明软胶囊压丸机胶皮成型与输送系统的结构布局示意图,通过对老式压丸机中展布箱1、胶皮鼓轮8和冷风机9的改进和重新布局,建立新的胶皮成型与输送系统,去除胶皮6由下往上传递需要使用的多个传送油毡轮10,使展布箱1中的胶液由高到低流入冷风机9的冷却通道,并在冷却通道中形成胶皮6直接进入压制模具转模4,从而减少石蜡油的使用量。

[0030]

如图2所示,在一些实施例中,提供一种软胶囊压丸机胶皮成型与输送系统,包括注射器3和两组分别对称布置于所述注射器3两侧上方位置的展布箱1、胶皮鼓轮8和冷风机

9,其中:流动的胶液通过所述展布箱1涂覆在旋转的所述胶皮鼓轮8上,并在所述胶皮鼓轮8的带动下通过所述冷风机9向下形成延伸至所述注射器3的胶皮6。通过将展布箱1、胶皮鼓轮8和冷风机9上移,使展布箱1中的胶液由高到低流入冷风机9的冷却通道经冷却后直接进入压制模具转模4,从而减少石蜡油的使用量,同时结合后续工艺的胶丸干燥过程中吸油布的合理使用,从而可以取消胶丸干燥成型之后的洗丸用乙醇步骤,即节省了洗丸的时间,又减少了人工,同时节约下石蜡油和乙醇使用的生产成本。

[0031]

在其中的一个实施例中,如图2所示,所述的软胶囊压丸机胶皮成型与输送系统,还包括两组对称布置所述注射器3左右两侧的胶皮转轮2和转模4;其中,所述胶皮转轮2位于所述转模4的上方位置,通过所述胶皮转轮2以将所述胶皮6传送至所述转模4。

[0032]

在其中的一个实施例中,如图2所示,左右两侧的两所述胶皮转轮2处于同一水平面;以及左右两侧的两所述转模4处于同一水平面;且两所述胶皮转轮2的间距大于两所述转模4之间的间距;以及两所述胶皮转轮2的间距大于以及小于两所述胶皮鼓轮8之间的间距,以在所述展布箱1、胶皮鼓轮8、皮转轮2和转模4直径形成由高到低倾斜向下布置的胶液流向。

[0033]

在其中的一个实施例中,如图2所示,所述的软胶囊压丸机胶皮成型与输送系统,还包括设置于所述注射器3下方位置的出料槽5,用于接收经所述注射器3和转模4压制的软胶囊进行出料。

[0034]

在其中的一个实施例中,如图2所示,所述展布箱1的水平面高于所述胶皮鼓轮8的水平面。且所述冷风机9位于所述胶皮鼓轮8外侧位置,用于对所述展布箱1中由高到低流入冷却通道的胶液进行冷却,以形成所述胶皮6。

[0035]

在其中的一个实施例中,如图3所示,所述冷风机9的吹风方向与所述胶皮6的延伸方向呈30

‑

150

°

布置。优选地,为提高胶皮6的冷却速率,所述冷风机9的吹风方向与所述胶皮6的延伸方向呈垂直布置。

[0036]

如图2和图3所示,本发明的软胶囊压丸机胶皮成型与输送系统,其工作原理如下:胶液输送到展布箱1后,流到胶皮鼓轮8的平面上,然后斜向下输送,在鼓轮8转动的带动下延伸,同时通过冷风机9的冷却通道进行冷却,形成均匀厚度的胶皮6;胶皮6经胶皮转轮2延伸传动,并通过注射器3向两组胶皮6之间注入药液的同时通过转模4将胶囊压制成丸,再通过出料槽5出料。

[0037]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1