一种改性面膜布的制备方法以及改性面膜布与流程

1.本技术涉及化妆品技术领域,更具体地说,它涉及一种改性面膜布的制备方法以及改性面膜布

背景技术:

2.面膜是一种常用护肤品,是先对面膜基布进行裁切,再使经过裁切的面膜基布吸收面膜精华液以及水分后制成的。面膜基布通常采用无纺布制造而成,具有良好的吸水性能和较高的柔顺度。

3.公告号为cn109316359b的中国专利公开了一种含有纳米纤维素纤维的高保湿面膜基布及其制备方法,面膜基布由人造纤维素纤维或天然蚕丝制备而成,其制备方法为:(1)将微晶纤维素浸泡在酶溶液或碱溶液中,再加入带有正电荷的高分子聚合物,经过搅拌和均质后得到纳米纤维素的凝胶溶液;(2)将人造纤维素纤维或天然蚕丝制备成面膜基布,将步骤(1)中得到的纳米纤维素的凝胶溶液涂布在面膜基布表面,干燥,得到含有纳米纤维素纤维的高保湿面膜基布。带正电的高分子聚合物降低了纳米纤维素纤维与面膜基布之间的排斥作用,提高了面膜基布的吸水率。

4.针对上述中的相关技术,发明人认为,相关技术中的面膜基布虽然具有较强的吸水能力,但当吸水后的面膜基布与油性皮肤接触时,油脂会对水分的扩散造成阻碍,导致油性皮肤难以从面膜基布中获取水分。

技术实现要素:

5.为了改善油性皮肤难以从面膜基布中获取水分的缺陷,本技术提供一种改性面膜布的制备方法以及改性面膜布。

6.第一方面,本技术提供一种改性面膜布的制备方法,采用如下的技术方案:一种改性面膜布的制备方法,包括以下步骤:(1)将纤维素原料、壳寡糖以及无水乙醇按照(1.6~2.4):1:4的质量比混合均匀,得到纺丝液,再以纺丝液为原料,通过静电纺丝法制得面膜基布;(2)将面膜基布浸泡在预处理液中,直到面膜基布发生溶胀,得到预处理面膜基布;所述预处理液由包含以下重量份的原料制成:缓冲溶液45

‑

60份,粘结剂35

‑

50份,甘油三酯酶胶囊15

‑

25份;(3)将预处理面膜基布在减压条件下蒸发,脱去水分后得到改性面膜布。

7.通过采用上述技术方案,壳寡糖和纤维素中均含有大量羟基,容易与水分子形成氢键,因此具有较强的保水能力。在纺丝液中,壳寡糖带正电,而纤维素原料带负电,因此壳寡糖容易与纤维素原料结合,并使得面膜基布更容易成型;在步骤(2)中,面膜基布发生溶胀,体积增大,然后,面膜基布又因减压蒸发而快速失水,使得面膜基布中产生大量孔隙,从而增大了面膜基布的比表面积,改善了面膜布的吸水效果;当改性面膜布与油性皮肤接触时,甘油三酯酶胶囊释放的甘油三酯酶在使用者体

温的作用下恢复活性,并将使用者皮肤表面的油脂水解为甘油和脂肪酸,甘油分子中含有大量高活性的羟基,因此保水能力较强,有助于提高使用者皮肤的湿润度;由于壳寡糖中带有氨基,而氨基能够与脂肪酸反应,因此改性面膜布能够持续消耗油脂的水解产物,加快甘油三酯酶分解油脂的速率。

8.优选的,所述面膜基布中纤维素原料、壳寡糖以及无水乙醇的质量比为(1.8~2.2):1:4。

9.通过采用上述技术方案,纤维素原料、壳寡糖以及无水乙醇的质量比在此范围内时,改性面膜布具有更高的吸水率,因此具有更好的保湿效果。

10.优选的,所述纤维素原料选用羟乙基纤维素、羧甲基纤维素、天然纤维素中的至少一种。

11.通过采用上述技术方案,羟乙基纤维素、羧甲基纤维素以及天然纤维素均能够用于制备纺丝液,其中,由于羧甲基纤维素中含有大量羧基,而羧基的保水性强于羟基,因此羧甲基纤维素对改性面膜布的吸水率具有更好的改善效果。

12.优选的,所述纺丝液的配方中还包括表面活性剂,所述表面活性剂与壳寡糖的质量比为(0.01

‑

0.05):1。

13.通过采用上述技术方案,表面活性剂能够与使用者皮肤表面的油脂结合,并将油脂转化为具有亲水性的油脂分子团,从而降低了油脂与改性面膜布之间的排斥力,提高了改性面膜布清除油脂的效果。当表面活性剂与壳寡糖的质量比在(0.01

‑

0.05):1之间时,改性面膜布清除油脂的效率较高。

14.优选的,所述表面活性剂选用磺化纤维素、aes铵盐、烯基磺酸盐中的至少一种。

15.通过采用上述技术方案,磺化纤维素、aes铵盐、烯基磺酸盐均能够作为表面活性剂,其中烯基磺酸盐的双键具有还原性,能够代替壳寡糖中的氨基被氧化,对壳寡糖中的氨基起保护作用,改善了改性面膜布清除油脂的效果。

16.优选的,所述甘油三酯酶胶囊的平均粒径在380

‑

420nm之间。

17.通过采用上述技术方案,甘油三酯酶胶囊的平均粒径越大,则搭载的甘油三酯酶数量越多,因而清除油脂的效果也更好,但当平均粒径过大时,甘油三酯酶胶囊的分散性受到影响,并且甘油三酯酶难以扩散到甘油三酯酶胶囊外部,对清理油脂的效果造成影响。

18.优选的,所述甘油三酯酶胶囊的制备方法包括以下步骤:(1)将明胶、缓冲溶液以及甘油三酯酶按照8:4:1的比例混合并搅拌均匀,得到混合物1;(2)将混合物1冷冻干燥后粉碎,得到甘油三酯酶胶囊。

19.通过采用上述技术方案,在混合物1中,缓冲溶液能够缓解酸碱度的变化,使甘油三酯酶变性失活的可能降低;明胶对甘油三酯酶进行包覆和固定,减少粉碎过程中的机械挤压对甘油三酯酶造成破坏的可能,改善了甘油三酯酶清除油脂的效果。此外,明胶具有较好的生物相容性,能够减少对使用者皮肤的刺激,提高使用者接触改性面膜布时的舒适度。

20.优选的,所述甘油三酯酶胶囊的制备方法包括以下步骤:(1)将明胶、缓冲溶液以及甘油三酯酶按照8:4:1的质量比混合并搅拌均匀,得到混合物1;(2)将混合物1冷冻干燥后粉碎,再向粉碎后的混合物1表面喷洒可溶性多糖溶液,减压蒸发后得到甘油三酯酶胶囊。

21.通过采用上述技术方案,可溶性多糖溶液经过减压蒸发后,可溶性多糖结晶析出,

在破碎后的混合物1形成糖衣。糖衣能够起到隔热效果,并且能够隔离外界的水蒸气,对甘油三酯酶进行保护,减少甘油三酯酶胶囊发生变质的可能,延长甘油三酯酶胶囊的储存时间。在制备面膜基布时,可溶性多糖溶解在预处理液中,使预处理液的粘度增加,改善了甘油三酯酶胶囊与面膜基布之间的粘附效果,有助于提高改性面膜布中甘油三酯酶胶囊的含量。

22.第二方面,本技术提供一种改性面膜布,采用如下的技术方案:一种改性面膜布,采用上述的改性面膜布的制备方法制备而成。

23.通过采用上述技术方案,由上述制备工艺制得的改性面膜布中,由于存在甘油三酯酶胶囊,因此改性面膜布具有较好的除油脂能力,改性面膜布具有较好的补水效果,同时面膜中的面膜精华也更容易被使用者吸收。

24.综上所述,本技术具有以下有益效果:1、本技术的方法,通过纤维素原料和壳寡糖作为基体制备面膜基布,然后使面膜基布与甘油三酯胶囊结合,再在减压条件下蒸发得到改性面膜布;当改性面膜布接触油性皮肤时,甘油三酯酶胶囊将油性皮肤表面的油脂分解为甘油和脂肪酸,甘油能够提高面膜的保湿效果,而脂肪酸则与壳寡糖结合,使甘油三酯酶胶囊能够持续清除油脂,改善了对油性皮肤人群的保湿效果。

25.2、本技术的方法中优选明胶、缓冲溶液、甘油三酯酶以及可溶性多糖溶液制备甘油三酯酶胶囊,其中缓冲溶液用于维持酸碱度的稳定,明胶对甘油三酯酶进行包覆,减少破碎过程中甘油三酯酶发生的损耗;可溶性多糖溶液形成的糖衣能够同时阻挡热量和水蒸气,使甘油三酯酶不容易变质;糖衣溶于预处理液后还能够提高甘油三酯酶胶囊与面膜基布之间的粘附效果,使改性面膜布中甘油三酯酶胶囊的含量增加。

26.3、由于本技术制备的改性面膜布中含有甘油三酯酶胶囊,因此改性面膜布能够清除使用者皮肤表面的油脂,使改性面膜布中的储存的水分和面膜精华更容易被使用者吸收,提高了改性面膜布的保湿效果和美容效果。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.本技术实施例中使用的原料均可通过市售获得,其中壳寡糖选用青岛中科兴海生物科技有限公司生产的农业级壳寡糖,天然纤维素选用阿拉丁试剂生产的纤维素粉α

‑

cellulose,羟乙基纤维素选用肥城雨田化工有限公司生产的2500型羟乙基纤维素,羧甲基纤维素选用山东潍坊力特复合材料有限公司生产的造纸级cmc,缓冲溶液选用南京森贝伽生物科技有限公司生产的ph标准缓冲溶液,无水乙醇选用济南鸿腾伟业新材料有限公司生产的工业级无水乙醇,磺化纤维素选用桂林奇宏科有限公司生产的磺化纤维素纳米晶须,aes铵盐选用山东邦普进出口有限公司销售的乙氧基化烷基硫酸铵,烯基磺酸盐选用济南晟轩化工有限公司生产的α

‑

烯烃磺酸钠,粘结剂选用宁津县鸿孚新材料有限公司生产的聚乙烯醇pva9002

‑

89

‑

5。

29.甘油三酯酶胶囊的制备例制备例1

‑

7以下以制备例1为例说明。

30.制备例1本制备例中,明胶选用济南汇锦川化工有限公司生产的工业明胶,缓冲溶液选用南京森贝伽生物科技有限公司生产的ph标准缓冲溶液,甘油三酯酶选用成都欧恩瑞思化学试剂有限公司生产的r496814型脂肪酶。

31.甘油三酯酶胶囊按照以下方法制备:(1)在室温下将80kg明胶、40kg缓冲溶液以及10kg甘油三酯酶混合,并在磁力搅拌机中搅拌均匀,得到混合物1,再在10℃条件下将混合物1静置24h;(2)将静置后的混合物1送入冷冻干燥机,在

‑

60℃下进行冻干处理,然后收集所得干燥产物,将干燥产物粉碎后得到甘油三酯酶胶囊。

32.如表1所示,制备例1

‑

7的区别主要在于甘油三酯酶胶囊的粒径不同。

33.表1原料用量制备例1制备例2制备例3制备例4制备例5制备例6制备例7粒径/nm370380390400410420430制备例8本制备例与制备例4的不同之处在于,甘油三酯酶胶囊按照以下方法制备:(1)在室温下将80kg明胶、40kg缓冲溶液以及10kg甘油三酯酶混合,并在磁力搅拌机中搅拌均匀,得到混合物1,再在10℃条件下将混合物1静置24h;(2)取20kg可溶性大豆多糖,溶于80kg水中,配制为可溶性多糖溶液,可溶性多糖选用河南万永生物科技有限公司生产的可溶性大豆多糖;(3)将静置后的混合物1送入冷冻干燥机,在

‑

60℃下进行冻干处理,然后收集所得干燥产物(4)将干燥产物粉碎后再向干燥产物表面喷淋可溶性多糖溶液,然后再对干燥产物进行减压蒸发,蒸干水分后得到甘油三酯酶胶囊。实施例

34.实施例1

‑

7以下以实施例1为例进行说明。

35.实施例1实施例1中改性面膜布按照以下方法制备:(1)将16kg天然纤维素、10kg壳寡糖以及40kg无水乙醇混合均匀,得到纺丝液,再以纺丝液为原料,通过静电纺丝法制得面膜基布;(2)将45kg缓冲溶液,35kg粘结剂,15kg甘油三酯酶胶囊在室温下混合均匀,得到预处理液;(3)将面膜基布投入预处理液中浸泡,直到面膜基布发生溶胀,得到预处理面膜基布;(4)将预处理面膜基布在减压条件下蒸发,脱去水分后得到改性面膜布。

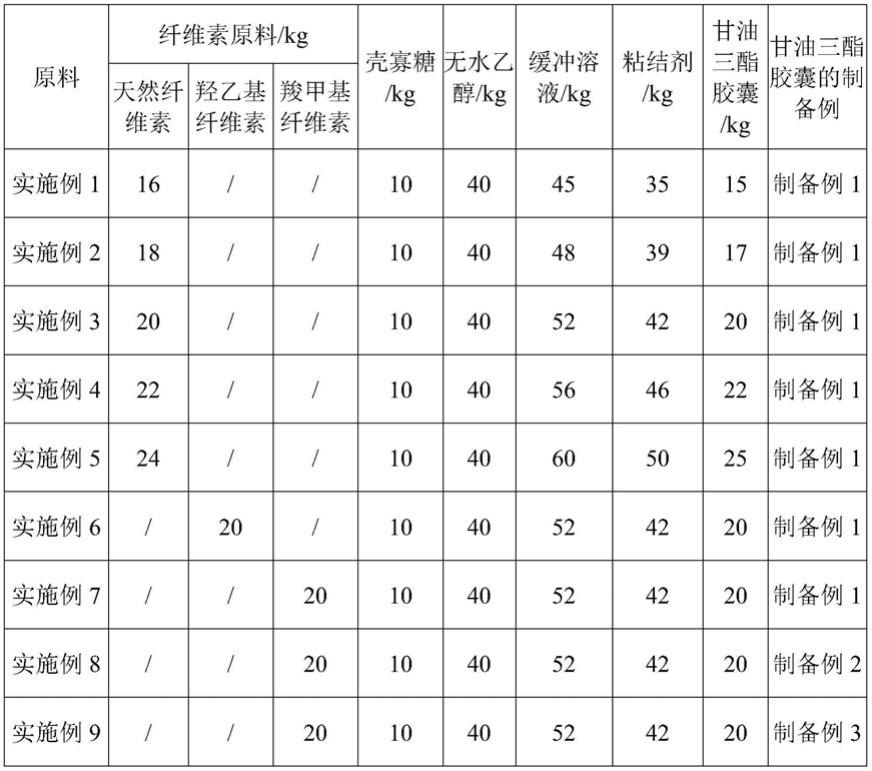

36.如表2,实施例1

‑

7的区别主要在于原料配比不同,实施例7

‑

12的区别主要在于甘油三酯胶囊的制备例不同。

37.表2

实施例15

‑

23以下以实施例15为例说明。

38.实施例15本实施例与实施例14的不同之处在于,配方中还包括表面活性剂,表面活性剂选用磺化纤维素,表面活性剂的用量为0.1kg,表面活性剂在步骤(1)中作为配制纺丝液的原料之一。

39.实施例16本实施例与实施例15的不同之处在于,表面活性剂选用aes铵盐。

40.实施例17本实施例与实施例16的不同之处在于,表面活性剂选用烯基磺酸盐。

41.如表3所示,实施例17

‑

23的区别主要在于表面活性剂的用量不同表3对比例对比例1按照公告号为cn109316359b的中国专利制备的高保湿面膜基布。

42.对比例2本对比例与实施例3的区别在于,配方中不包括壳寡糖对比例3本对比例与实施例3的区别在于,配方中不包括粘结剂。

43.对比例4本对比例与实施例3的区别在于,配方中不包括缓冲溶液性能检测试验方法除油率和吸水率委托青岛拜恩检测技术服务有限公司进行检测,检测结果见表4。

44.表4

结合实施例1和对比例1并结合表4可以看出,实施例1的改性面膜布的吸水率和除油率均高于对比文件1中的高保湿面膜基布,其中除油率达到高保湿面膜基布的12倍,说明改性面膜布能够有效地清除油脂,减改善对油性皮肤人群的补水效果。

45.结合实施例3和对比例2可以看出,实施例3的吸水率和除油率均高于对比例2,说明壳寡糖对改性面膜布的吸水率和除油率均有改善效果。

46.结合实施例3和对比例3可以看出,实施例3的吸水率与对比例3接近,而除油率远

高于对比例3,说明粘结剂主要对除油率起改善效果。

47.结合实施例3和对比例4可以看出,实施例3的吸水率与对比例4接近,而除油率远高于对比例4,说明缓冲溶液主要对除油率起改善效果结合实施例1

‑

5可以看出,实施例3的改性面膜布在实施例1

‑

5中具有最高的吸水率,而实施例1

‑

5中,改性面膜布的除油率无明显差异。

48.结合实施例3、实施例6

‑

7可以看出,实施例3、实施例6、实施例7中改性面膜布的吸水率逐渐递增,说明羟乙基纤维素的吸水效果优于天然纤维素,羧甲基纤维素的吸水效果优于羟乙基纤维素;结合实施例7

‑

13可以看出,实施例10中改性面膜布具有较高的除油率,说明在制备例1

‑

7中,制备例4中甘油三酯胶囊的平均粒径对除油率具有更好的提升效果;实施例7与实施例13中改性面膜布的除油率低于实施例8

‑

12中改性面膜布的除油率,说明甘油三酯酶胶囊在380nm

‑

420nm的范围之外时,改性面膜布的除油率较低。

49.结合实施例10和实施例14可以看出,实施例14中的改性面膜布具有更高的除油率,说明在实施例14中,可溶性多糖形成的糖衣对甘油三酯酶胶囊起到了保护效果,减少了甘油三酯酶在加工过程中受到的损伤。

50.结合实施例14和实施例15可以看出,实施例15中添加表面活性剂后,除油率上升;结合实施例15和实施例16可以看出,磺化纤维素与aes铵盐的作用效果接近;结合实施例16和实施例17可以看出,实施例17的除油率更高,说明烯基磺酸盐能够降低壳寡糖中的氨基被氧化的可能,起到保护氨基的作用。

51.结合实施例17

‑

21可以看出,实施例17

‑

19中除油率依次上升,而实施例19

‑

21中除油率的上升速度减缓,说明当表面活性剂的用量高于0.3kg时,对除油率的改善不明显。

52.结合实施例17

‑

21和实施例22

‑

23可以看出,当表面活性剂与壳寡糖的质量比在(0.01

‑

0.05):1的范围之外时,表面活性剂对除油率的改善效果较差。

53.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1