一种固体废弃物热解气化颗粒内温度实时测量与拟合方法

1.本发明属于固体废弃物利用技术领域,具体涉及一种固体废弃物热解气化颗粒内温度实时测量与拟合方法。

背景技术:

2.近年来,随着工农业生产的迅猛发展和人民生活水平的提高,排放的大量固体废物造成了日益严重的生态和环境压力。但由于我国废弃物处置能力相对不足,大量固体废物未得到及时有效的处理处置,固体废弃物的处理己构成一个迫切而严重的问题。

3.固废常见的处理方法主要有:卫生填埋,直接焚烧,堆肥以及厌氧消化等。卫生填埋对场地要求高,需设立填埋场,需要占用大量宝贵的土地面积,而且需要设立防渗层,以防止垃圾渗滤液污染地下水。直接焚烧法投资巨大,运行成本较高,容易造成二次污染(燃烧尾气污染严重,含有许多致癌物质,如二噁英等)。好氧堆肥会散发恶臭,造成周围空气的污染,而且同时需要做防渗处理,以免污染地下水。从可持续发展和循环经济角度看,固体废物处理应该实现无害化、减量化和资源化目标。在固体废物处理过程中,热解气化技术通过在高温条件下对废物进行分解,实现快速、显著地减容,并对废物的有用成分充分利用,具有反应周期短、技术路线灵活、产品多样性、耗资和运行费用少、转化率高及易于实现工业化等显著优点。因而,以燃烧、热解、气化为代表的热化学转化技术己经成为固体废物处理与处置技术领域中的代表性方法之一。

4.近年来固体废物处理过程中的热解气化技术已经得到了长足的发展,但依然存在着不少急需解决的问题,如非均质生活垃圾气化

‑

焚烧技术、多组份有机危废气化

‑

熔融技术应用中常会出现温度不均、气化气品质差、污染物排放高的问题。究其根本原因,是因为热化学转化过程中固废颗粒内部传热缓慢,反应过程不明,反应过程难以实时监测,转化过程中传热特性不够明朗。因此,在固废有效利用过程中开发一种固体废弃物热解气化颗粒内温度实时测量与拟合方法就显的尤为重要。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种固体废弃物热解气化颗粒内温度实时测量与拟合方法,建立固体废弃物热解气化模型,可对固废热解气化过程中固体废弃物颗粒特征进行准确预测。

6.为解决上述技术问题,本发明提供一种固体废弃物热解气化颗粒内温度实时测量与拟合方法,包括以下步骤:

7.步骤10)通过固体废弃物颗粒热解气化实验,测得实验结果特征,所述实验结果特征包括实际颗粒内温度变化情况和实际颗粒失重情况;

8.步骤20)采用数值模拟软件对固体废弃物颗粒热解气化过程进行建模,得到热解气化模型;

9.步骤30)利用所述热解气化模型模拟固体废弃物颗粒热解气化过程,得到模拟结

果特征,所述模拟结果特征包括模拟颗粒内温度变化情况和模拟颗粒失重情况;

10.步骤40)将所述实验结果特征和所述模拟结果特征进行对比,求取实验结果特征和模拟结果特征的关联度;如果关联度大于预设阈值,则将所述热解气化模型用于预测固体废弃物热解气化过程中的颗粒特征;否则,优化所述热解气化模型,执行步骤30)。

11.作为本发明实施例的进一步改进,所述步骤10)具体包括:

12.步骤101)选取n个相同的固体废弃物颗粒分别进行n次热解气化实验,每个热解气化实验一一对应n个反应时间;n表示大于等于16且小于等于30的整数;

13.步骤102)在固体废弃物颗粒的中心和半径的1/2处分别安装热电偶;

14.步骤103)在热解气化实验过程中,通过热电偶测量得到热解气化过程中废弃物颗粒内部的温度;热解气化实验停止后,取出热解气化后的废弃物颗粒,测量固体废弃物颗粒的重量损失;

15.步骤104)从而得到实际颗粒内温度随时间变化情况和实际颗粒失重随时间情况。

16.作为本发明实施例的进一步改进,所述步骤20)具体包括:

17.步骤201)采用designmodeler软件建立几何模型;

18.步骤202)采用meshing对几何模型进行网格划分,将几何模型导入fluent中,使用一步反应动力学模型描述热解气化反应,定义一组欧拉变量来模拟气相和固相的主要参数,进行数值模拟得到热解气化模型。

19.与现有技术相比,本发明的技术方案具有以下有益效果:本发明实施例提供的固体废弃物热解气化颗粒内温度实时测量与拟合方法,以热电偶伸入颗粒内部采集颗粒内不同位置温度信息,监测颗粒内部传热过程,原位数据采集和监测保证了数据的原始性和准确性;通过几何建模、网格划分以及将模型导入求解软件中进行数值模拟,得到可用于预测固体废弃物热解气化过程中颗粒特征的热解气化模型;本发明实施例方法基于数值模拟与实验结合验证的精确拟合,提高了固废热解气化过程预测准确性,克服颗粒内部难以全面监测的难点,综合考虑算法节约了过程中的计算资源消耗;本发明实施例方法可以适用于一类相似物质的热解气化过程预测,不仅仅局限于某种固体废弃物。

附图说明

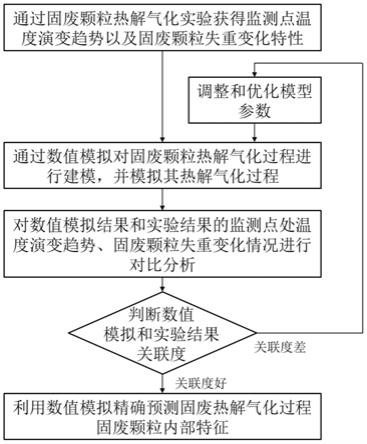

20.图1为本发明实施例的固体废弃物热解气化颗粒内温度实时测量与拟合方法的流程图;

21.图2为本发明具体实施例中实验和预测固废颗粒内部的温度对比图;

22.图3为本发明具体实施例中实验和预测固废颗粒失重率对比图;

23.图4为本发明具体实施例中颗粒中截面的温度分布图。

具体实施方式

24.下面对本发明的技术方案进行详细的说明。

25.本发明实施例提供一种固体废弃物热解气化颗粒内温度实时测量与拟合方法,如图1所示,包括以下步骤:

26.步骤10)通过固体废弃物颗粒热解气化实验,测得实验结果特征,所述实验结果特征包括实际颗粒内温度变化情况和实际颗粒失重情况。

27.步骤20)采用数值模拟软件对固体废弃物颗粒热解气化过程进行建模,得到热解气化模型。

28.步骤30)利用所述热解气化模型模拟固体废弃物颗粒热解气化过程,得到模拟结果特征,所述模拟结果特征包括模拟颗粒内温度变化情况和模拟颗粒失重情况。

29.步骤40)将所述实验结果特征和所述模拟结果特征进行对比,求取实验结果特征和模拟结果特征的关联度;如果关联度大于预设阈值,则将所述热解气化模型用于预测固体废弃物热解气化过程中的颗粒特征;否则,优化所述热解气化模型,执行步骤30)。

30.本发明实施例方法,以热电偶伸入颗粒内部采集颗粒内不同位置温度信息,监测颗粒内部传热过程,原位数据采集和监测保证了数据的原始性和准确性;通过几何建模、网格划分以及将模型导入求解软件中进行数值模拟,得到可用于预测固体废弃物热解气化过程中颗粒特征的热解气化模型。固体废弃物颗粒内部传热缓慢使得热解气化技术应用过程中常会出现温度不均、气化气品质差、污染物排放高的问题,且内部反应过程不明,反应过程难以实时监测。本发明实施例方法基于数值模拟与实验结合验证的精确拟合,提高了固废热解气化过程预测准确性,克服颗粒内部难以全面监测的难点,综合考虑算法节约了过程中的计算资源消耗。本发明实施例方法可以适用于一类相似物质的热解气化过程预测,不仅仅局限于某种固体废弃物。

31.具体的,步骤10)具体包括:

32.步骤101)选取n个相同的固体废弃物颗粒分别进行n次热解气化实验,每个热解气化实验一一对应n个反应时间;n表示大于等于16且小于等于30的整数。例如,n取16时,反应时间依次为30s,60s,90s,逐步增加至480s。

33.步骤102)在固体废弃物颗粒的中心和半径的1/2处分别安装热电偶,用于热解气化实验中测量固体废弃物颗粒内部不同位置处的温度。

34.步骤103)在热解气化实验过程中,通过热电偶测量得到热解气化过程中固体废弃物颗粒内部的温度。热解气化实验停止后,取出热解气化后的固体废弃物颗粒,测量固体废弃物颗粒的重量损失。

35.步骤104)执行n个热解气化实验后,从而得到不同反应时间对应的固体废弃物颗粒内部不同位置的温度,即实际颗粒内温度随时间变化情况。以及不同反应时间对应的固体废弃物颗粒的重量损失,即实际颗粒失重随时间变化情况。

36.具体的,所述步骤20)具体包括:

37.步骤201)采用designmodeler软件建立几何模型;

38.步骤202)采用meshing对几何模型进行网格划分,将几何模型导入fluent中。

39.具体的,以连续性方程,不可压缩动量方程,能量方程和成分方程为控制方程;动量方程的标准k

‑

ε模型用作湍流模型;离散纵坐标模型用于模拟辐射并将生物质颗粒视为灰体,涡耗散模型用于模拟整个化学反应;通过理想气体关系计算密度,并通过分段线性插值计算物理性质,例如颗粒和产物的热导率、热容等;使用一步反应动力学模型描述热解气化反应,定义一组欧拉变量来模拟气相和固相的主要参数,进行数值模拟得到热解气化模型,通过udf自定义编程导入到fluent中计算。

40.具体的,步骤30)具体包括:

41.利用步骤20)得到的热解气化模型模拟固体废弃物颗粒热解气化过程,得到不同

反应时间对应的固体废弃物颗粒内部不同位置的温度,即模拟颗粒内温度随时间变化情况。以及不同反应时间对应的固体废弃物颗粒的重量损失,即模拟颗粒失重随时间变化情况。

42.具体的,步骤40)具体包括:

43.求取相同反应时间下实验和模拟的固废颗粒中心点处和1/2半径处温度的关联度,相同反应时间下实验和模拟的固废颗粒失重率的关联度。如果关联度大于预设阈值,则将所述热解气化模型用于预测固体废弃物热解气化过程中的颗粒特征。否则,通过调整颗粒温度分布及热解气化动力学参数来优化所述热解气化模型,执行步骤30)。其中,预设阈值取0.9。

44.下面提供一具体实例,来验证本发明实施例方法的良好性能。

45.实例1

46.步骤1、分别在固体废弃物颗粒的中心处以及1/2半径处安置了极细的热电偶,以方便进行热解过程颗粒内部不同位置的温度采集。进行了多次不同时间的热解实验,分别热解30s,60s,90s,

…

,480s,每次实验后取出快速冷却得到了每个颗粒的重量损失和热解残留特性。还进行了热重实验和一些其他数据采集,例如原料的工业分析、元素分析,以及通过热重计算动力学参数。

47.步骤2、首先采用designmodeler软件进行几何建模,其次通过meshing对模型进行网格划分,然后将模型导入fluent中使用一步反应动力学模型描述热解气化反应,定义了一组欧拉变量来模拟气相和固相的主要参数进行数值模拟。

48.步骤3、对数值模拟结果和实验监测结果进行对比分析,主要包括监测点处温度演变趋势、固废颗粒失重变化特性等参数,判断数值模拟与实验结果的关联度;

49.如图2和图3所示,可以看出实验情况和模拟情况下两处监测点温度随时间以及固废颗粒失重率变化情况关联度较高。

50.步骤4、数值模拟和实验结果关联度较好,利用数值模拟精确预测固废热解气化过程颗粒内部特征。

51.如图4所示,显示了在颗粒被加热之后逐层导热的过程,在30s时粒子中心仅为360k,在90s时粒子中心温度已升至约450k。热解气化过程中固废颗粒的内部区域分为三个区域:第一区域是热解气化反应完成后的颗粒外层,反应后产生的生物炭占据该位置;第二区域是正在经历反应的颗粒的中间层,该位置是反应物过渡到产物的区域;第三区域是没有发生反应的中心,也基本上暂时被反应物占据。

52.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应该了解,本发明不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1