眼科硅油注吸系统的制作方法

1.本发明涉及医疗领域,更具体地说,它涉及眼科硅油注吸系统。

2.

背景技术:

3.现阶段眼科硅油注吸主要依托各大厂家机器注吸,以博士伦pc机为例一台机器100多万,同时也会存在耗材消耗。故需要设计一款结构简单的手持式眼内硅油注吸装置,从而解决可脱离机器完成硅油的推注和吸引出的问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供眼科硅油注吸系统,以解决背景技术所提出的问题。

5.为实现上述目的,本发明提供了如下技术方案:眼科硅油注吸系统,包括管筒,还包括:用于放置所述管筒的承托件;设置在所述承托件上的用于固定所述管筒的卡紧组件;滑移连接在所述管筒内的活塞,所述活塞的外部设置有密封圈;固定在所述承托件上的微型推杆;用于将所述活塞与所述微型推杆的输出轴端部连接固定的连接组件;设置在所述承托件上的放置收拢组件;设置在所述管筒吸射口处的防碰伤组件;以及用于控制抽吸硅油速度及容量的控制组件。

6.通过采用上述技术方案,本眼科硅油注吸系统结构简单、精巧、成本较低,能够用于硅油抽注,给单纯需要注油和抽油的患者提供了另外一种方式;当使用本装置时,可以将管筒利用卡紧组件固定在承托件内,利用微型推杆带动活塞推动抽注,利用放置收拢组件能够方便装置的放置,利用防碰伤组件能够较小误伤眼球概率,通过利用控制组件能够达到控制抽吸硅油速度及容量的目的。

7.较佳的,所述卡紧组件包括第一挡片、第二挡片、凸出柱、槽口和锁紧套,所述第一挡片固定在所述承托件的一端,所述第二挡片可调式设置在所述承托件的开口内,所述凸出柱固定在所述第二挡片上,所述槽口开设在所述承托件内供所述凸出柱穿过,所述锁紧套螺纹连接在所述凸出柱的外部。

8.通过采用上述技术方案,利用卡紧组件中的第一挡片和第二挡片能够将管筒卡接固定,且第二挡片的安装位置可以依靠改变凸出柱在槽口的位置进行调整,通过拉动凸出柱能够带动凸出柱和第二挡片调整位置,将第二挡片调整到合适的位置后拧紧锁紧套可实现第二挡片的固定,能够适用于大小不同的管筒。

9.较佳的,所述连接组件包括连接套、连接柱、凹槽、弹簧、插块和插孔,所述连接套

固定在所述活塞端面,所述连接柱固定在所述微型推杆的输出轴端部,所述凹槽开设在所述连接柱内,所述插块滑移连接在所述凹槽内,所述弹簧连接在所述插块与所述凹槽槽壁之间,所述插孔开设在所述连接套内供所述插块插入。

10.通过采用上述技术方案,当连接柱插入连接套后,凹槽内的弹簧会顶动插块插入至插孔内,从而达到快速连接的目的。

11.较佳的,所述收拢组件包括第一支柱、转动板、压紧套、第二支柱、第三支柱和吸附层,所述第一支柱通过若干个螺丝固定在所述承托件上,所述转动板转动连接在所述承托件上,所述压紧套螺纹连接在所述转动板的转动轴外部用于锁紧所述转动板,所述第二支柱和所述第三支柱分别固定在所述转动板上,所述吸附层固定在所述第一支柱、所述第二支柱和所述第三支柱的端面。

12.通过采用上述技术方案,利用收拢组件中的第一支柱、第二支柱和第三支柱能够实现本装置的竖立放置,通过拧紧转动板转轴外部的压紧套能够对转动板、第二支柱、第三支柱的位置进行锁紧,吸附层的设置能够提高放置的稳定性。

13.较佳的,所述防碰伤组件包括连接环、硅胶套和锥形孔,所述连接环螺纹连接在所述管筒中的抽射口外部,所述硅胶套固定在所述连接环上,所述硅胶套上具有锥形环面,所述锥形孔开设在所述硅胶套内。

14.通过采用上述技术方案,通过利用硅胶套和其上的锥形孔能够减小损伤眼球的几率,连接环的设置能够方便更换硅胶套。

15.较佳的,所述控制组件包括控制器和行程传感器,所述行程传感器为光电接近式传感器,所述光电接近式传感器包括发光二极管端和光电三极管端,所述发光二极管端设置在所述微型推杆的输出轴上,所述光电三极管端固定在所述承托件内,所述行程传感器与所述控制器的控制输入端电性连接。

16.通过采用上述技术方案,通过利用行程传感器能够对管筒内注入或吸入的硅油量进行精确把控。

17.较佳的,所述控制器的控制输入端电性连接有流速传感器,所述流速传感器设置在所述管筒内。

18.通过采用上述技术方案,通过利用流速传感器能够对管筒内流动的硅油的流速进行把控,即对注入或吸入硅油的速度进行把控。

19.较佳的,所述控制器的控制输入端电性连接有温度传感器,所述控制器的控制输出端电性连接有报警器。

20.通过采用上述技术方案,利用温度传感器能够对管筒内的温度进行检测。

21.较佳的,所述承托件的端部固定有外伸板,所述外伸板上设置有led补光灯。

22.通过采用上述技术方案,通过利用外伸板和其上的led补光灯能够达到照明效果,方便医生进行操作。

23.较佳的,所述微型推杆的缸体上固定有安装板,所述安装板通过销钉和螺丝固定在所述承托件内。

24.通过采用上述技术方案,利用安装板、销钉和螺丝能够方便微型推杆的安装固定。

25.综上所述,本发明主要具有以下有益效果:。

26.本眼科硅油注吸系统结构简单、精巧、成本较低,能够用于硅油抽注,给单纯需要

注油和抽油的患者提供了另外一种方式;当使用本装置时,可以将管筒利用卡紧组件固定在承托件内,利用微型推杆带动活塞推动抽注,利用放置收拢组件能够方便装置的放置,利用防碰伤组件能够较小误伤眼球概率,通过利用控制组件能够达到控制抽吸硅油速度及容量的目的。

附图说明

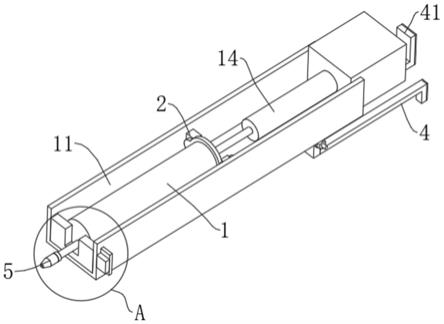

27.图1为本发明提供的一种实施方式的结构示意图之一;图2为图1中的a处放大图;图3为本发明提供的一种实施方式的结构剖视图;图4为图3中的b处放大图;图5为本发明提供的一种实施方式的结构示意图之二。

28.附图标记:1、管筒;11、承托件;2、卡紧组件;12、活塞;13、密封圈;14、微型推杆;3、连接组件;4、放置收拢组件;5、防碰伤组件;21、第一挡片;22、第二挡片;23、凸出柱;24、槽口;25、锁紧套;31、连接套;32、连接柱;33、凹槽;34、弹簧;35、插块;36、插孔;41、第一支柱;42、转动板;43、压紧套;44、第二支柱;45、第三支柱;46、吸附层;51、连接环;52、硅胶套;53、锥形孔;15、外伸板;16、led补光灯。

29.具体实施方式

30.实施例:以下结合附图1

‑

5对本发明作进一步详细说明。

31.实施例1参考图1至图5,眼科硅油注吸系统,主要包括以下部分:作为抽洗主体的管筒1,管筒1可以选择注射器管;用于放置管筒1的承托件11,承托件11为装置的整体支撑;设置在承托件11上的用于固定管筒1的卡紧组件2,利用卡紧组件2能够实现管筒1的牢靠固定;滑移连接在管筒1内的活塞12,活塞12的外部设置有密封圈13;固定在承托件11上的微型推杆14,在微型推杆14的作用下即可达到带动活塞12滑动的目的;用于将活塞12与微型推杆14的输出轴端部连接固定的连接组件3;设置在承托件11上的放置收拢组件4;设置在管筒1吸射口处的防碰伤组件5;以及用于控制抽吸硅油速度及容量的控制组件。

32.参考图1至图5,本眼科硅油注吸系统结构简单、精巧、成本较低,能够用于硅油抽注,给单纯需要注油和抽油的患者提供了另外一种方式;当使用本装置时,可以将管筒1利用卡紧组件2固定在承托件11内,利用微型推杆14带动活塞12推动抽注,利用放置收拢组件4能够方便装置的放置,利用防碰伤组件5能够较小误伤眼球概率,通过利用控制组件能够达到控制抽吸硅油速度及容量的目的。

33.参考图1、图3和图4,为了达到管筒1固定的效果,设置的卡紧组件2包括第一挡片21、第二挡片22、凸出柱23、槽口24和锁紧套25,第一挡片21固定在承托件11的一端,第二挡片22可调式设置在承托件11的开口内,凸出柱23固定在第二挡片22上,槽口24开设在承托件11内供凸出柱23穿过,锁紧套25螺纹连接在凸出柱23的外部;利用卡紧组件2中的第一挡片21和第二挡片22能够将管筒1卡接固定,且第二挡片22的安装位置可以依靠改变凸出柱

23在槽口24的位置进行调整,通过拉动凸出柱23能够带动凸出柱23和第二挡片22调整位置,将第二挡片22调整到合适的位置后拧紧锁紧套25可实现第二挡片22的固定,能够适用于大小不同的管筒1。

34.参考图3和图4,为了将微型推杆14的活塞12杆与活塞12进行连接,设置的连接组件3包括连接套31、连接柱32、凹槽33、弹簧34、插块35和插孔36,连接套31固定在活塞12端面,连接柱32固定在微型推杆14的输出轴端部,凹槽33开设在连接柱32内,插块35滑移连接在凹槽33内,弹簧34连接在插块35与凹槽33槽壁之间,插孔36开设在连接套31内供插块35插入;当连接柱32插入连接套31后,凹槽33内的弹簧34会顶动插块35插入至插孔36内,从而达到快速连接的目的。

35.参考图1、图3和图5,为了方便本装置的放置,设置的收拢组件包括第一支柱41、转动板42、压紧套43、第二支柱44、第三支柱45和吸附层46,第一支柱41通过若干个螺丝固定在承托件11上,转动板42转动连接在承托件11上,压紧套43螺纹连接在转动板42的转动轴外部用于锁紧转动板42,第二支柱44和第三支柱45分别固定在转动板42上,吸附层46固定在第一支柱41、第二支柱44和第三支柱45的端面;利用收拢组件中的第一支柱41、第二支柱44和第三支柱45能够实现本装置的竖立放置,通过拧紧转动板42转轴外部的压紧套43能够对转动板42、第二支柱44、第三支柱45的位置进行锁紧,吸附层46的设置能够提高放置的稳定性。

36.参考图1和图2,其中防碰伤组件5包括连接环51、硅胶套52和锥形孔53,连接环51螺纹连接在管筒1中的抽射口外部,硅胶套52固定在连接环51上,硅胶套52上具有锥形环面,锥形孔53开设在硅胶套52内,通过利用硅胶套52和其上的锥形孔53能够减小损伤眼球的几率,连接环51的设置能够方便更换硅胶套52。

37.参考图1和图3,其中控制组件包括控制器和行程传感器,行程传感器为光电接近式传感器,光电接近式传感器包括发光二极管端和光电三极管端,发光二极管端设置在微型推杆14的输出轴上,光电三极管端固定在承托件11内,行程传感器与控制器的控制输入端电性连接,通过利用行程传感器能够对管筒1内注入或吸入的硅油量进行精确把控。

38.参考图1和图3,其中控制器的控制输入端电性连接有流速传感器,流速传感器设置在管筒1内,通过利用流速传感器能够对管筒1内流动的硅油的流速进行把控,即对注入或吸入硅油的速度进行把控;其中控制器的控制输入端电性连接有温度传感器,控制器的控制输出端电性连接有报警器,利用温度传感器能够对管筒1内的温度进行检测。

39.参考图1和图2,其中在承托件11的端部固定有外伸板15,外伸板15上设置有led补光灯16,通过利用外伸板15和其上的led补光灯16能够达到照明效果,方便医生进行操作;其中微型推杆14的缸体上固定有安装板,安装板通过销钉和螺丝固定在承托件11内,利用安装板、销钉和螺丝能够方便微型推杆14的安装固定。

40.实施例2与实施例1的不同之处在于:在管筒1的内壁涂覆有一层防污涂层,其中防污涂层的制备工艺如下:s1、取以下重量计成分:甲基三甲氧基硅环氧34份、聚氨酯树脂28份、丙烯酸酯45份、柠檬酸14份、聚碳酸酯15份、异丙醇8份、丙烯酰胺10份、甲基丙烯酸酯5份、聚乙二醇14份、辛酸亚锡10份、二丁基二月桂酸锡10份;

s2、制备中间涂料体:将甲基三甲氧基硅环氧、聚氨酯树脂、丙烯酸酯、柠檬酸、聚碳酸酯加入到115℃的反应釜内保温30min,得到中间涂料体;s3、制备涂料:将中间涂料体倒入搅拌机内,同时加入异丙醇、丙烯酰胺、甲基丙烯酸酯、聚乙二醇、辛酸亚锡、二丁基二月桂酸锡并搅拌分散,控制搅拌的速度为2000r/min,搅拌5min,得到涂料;s4、涂覆:将涂料喷涂在管筒1的表面,控制喷涂量为50g/m2,喷涂之后使用uv光固化,其中uv固化能量为512mj/cm2,峰值为70mw/cm2,控制固化时间为30s,之后进行静电除尘处理,在45℃下干燥,形成连续均匀的涂料层。

41.实施例3与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:s1、取以下重量计成分:甲基三甲氧基硅环氧45份、聚氨酯树脂28份、丙烯酸酯38份、柠檬酸12份、聚碳酸酯22份、异丙醇8份、丙烯酰胺10份、甲基丙烯酸酯5份、聚乙二醇14份、辛酸亚锡10份、二丁基二月桂酸锡15份;s2、制备中间涂料体:将甲基三甲氧基硅环氧、聚氨酯树脂、丙烯酸酯、柠檬酸、聚碳酸酯加入到118℃的反应釜内保温30min,得到中间涂料体;s3、制备涂料:将中间涂料体倒入搅拌机内,同时加入异丙醇、丙烯酰胺、甲基丙烯酸酯、聚乙二醇、辛酸亚锡、二丁基二月桂酸锡并搅拌分散,控制搅拌的速度为2000r/min,搅拌5min,得到涂料;s4、涂覆:将涂料喷涂在管筒1的表面,控制喷涂量为50g/m2,喷涂之后使用uv光固化,其中uv固化能量为512mj/cm2,峰值为70mw/cm2,控制固化时间为30s,之后进行静电除尘处理,在45℃下干燥,形成连续均匀的涂料层。

42.实施例4与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:s1、取以下重量计成分:甲基三甲氧基硅环氧40份、聚氨酯树脂28份、丙烯酸酯38份、柠檬酸12份、聚碳酸酯26份、异丙醇8份、丙烯酰胺10份、甲基丙烯酸酯5份、聚乙二醇18份、辛酸亚锡15份、二丁基二月桂酸锡18份;s2、制备中间涂料体:将甲基三甲氧基硅环氧、聚氨酯树脂、丙烯酸酯、柠檬酸、聚碳酸酯加入到121℃的反应釜内保温30min,得到中间涂料体;s3、制备涂料:将中间涂料体倒入搅拌机内,同时加入异丙醇、丙烯酰胺、甲基丙烯酸酯、聚乙二醇、辛酸亚锡、二丁基二月桂酸锡并搅拌分散,控制搅拌的速度为2000r/min,搅拌5min,得到涂料;s4、涂覆:将涂料喷涂在管筒1的表面,控制喷涂量为50g/m2,喷涂之后使用uv光固化,其中uv固化能量为512mj/cm2,峰值为70mw/cm2,控制固化时间为30s,之后进行静电除尘处理,在43℃下干燥,形成连续均匀的涂料层。

43.实施例5与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:s1、取以下重量计成分:甲基三甲氧基硅环氧36份、聚氨酯树脂28份、丙烯酸酯38份、柠檬酸12份、聚碳酸酯22份、异丙醇8份、丙烯酰胺10份、甲基丙烯酸酯5份、聚乙二醇20份、辛酸亚锡10份、二丁基二月桂酸锡25份;

s2、制备中间涂料体:将甲基三甲氧基硅环氧、聚氨酯树脂、丙烯酸酯、柠檬酸、聚碳酸酯加入到125℃的反应釜内保温30min,得到中间涂料体;s3、制备涂料:将中间涂料体倒入搅拌机内,同时加入异丙醇、丙烯酰胺、甲基丙烯酸酯、聚乙二醇、辛酸亚锡、二丁基二月桂酸锡并搅拌分散,控制搅拌的速度为2200r/min,搅拌5min,得到涂料;s4、涂覆:将涂料喷涂在管筒1的表面,控制喷涂量为70g/m2,喷涂之后使用uv光固化,其中uv固化能量为512mj/cm2,峰值为70mw/cm2,控制固化时间为30s,之后进行静电除尘处理,在48℃下干燥,形成连续均匀的涂料层。

44.对实施例2

‑

5中涂覆有防污涂层的管筒1进行表面硬度和剥离强度的测试,为了便于比较,所有实施例的数据基于实施例2的数据进行归一化。

45.表1 表面硬度剥离强度实施例2100%100%实施例3131%123%实施例4112%103%实施例5118%106%由上可知,由于实施例3中管筒1的表面防污涂层的表面硬度和剥离强度的测试结果比其他涂覆有防污涂层的实施例都要高,故实施例3中给出的防污涂层的制备方法是最优选择。

46.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1