一种基于阻尼材料温变频变特性的复合结构声学设计方法

1.本发明属于材料设计技术领域,具体涉及一种基于阻尼材料温变频变特性的复合结构声学设计方法。

背景技术:

2.振动噪声控制是装备高端化的核心问题与关键技术。粘弹性材料由于其优异的阻尼性能,在降低振动、控制噪声方面具有广泛的应用。使用粘弹性材料作为阻尼控制复合结构的振动噪声属于典型的交叉学科问题,涉及材料学和声学等不同的专业领域,目前仍存在一些技术性难题。

3.典型的,粘弹性材料的阻尼损耗因子、弹性模量具有明显的温变、频变特性。同一材料,不仅在不同温度下的阻尼损耗因子、弹性模量不一样,在不同频率下的阻尼损耗因子、弹性模量也是不一样的。这一特性直接影响其作为阻尼应用到复合结构之后的实际振动噪声控制效果,特别是当结构面临不同的温度环境以及受到不同的载荷激励。

4.在材料学领域,通常关注于高阻尼性能的粘弹性材料研发。在表征其阻尼特性时,一般使用dma(dynamic thermomechanical analysis,动态热机械分析)测试分析其阻尼损耗因子。dma测试频率一般选择1hz或者10hz,会考虑温度变化,但是几乎不考虑频率变化。并且由于dma的测试上限频率大多在300hz以内,也很难直接考虑到振动噪声相关的主要频率(上限频率不小于1000hz)。

5.在声学领域,对于复合结构的振动噪声建模,可以选择使用材料的相关属性作为输入,也可以选择结构的相关属性作为输入。当使用材料阻尼作为复合结构的振动噪声建模输入时,阻尼损耗因子通常设置为一个单值(即不考虑其频率变化因素)。只有在使用结构阻尼作为模型的输入时,才有可能考虑其频变特性,但是此时材料本身的频变特性无法得到表征。

6.因此,如何获得粘弹性材料随温度、频率变化的阻尼损耗因子和弹性模量,建立考虑阻尼材料温变频变特性的复合结构声学模型,掌握“材料/结构”之间参数影响规律,进而进行复合结构的减振降噪优化设计是有待解决的关键问题。

技术实现要素:

7.针对上述现有技术,本发明提供一种基于阻尼材料温变频变特性的复合结构声学设计方法,以得到一种综合性能更加优良的材料。

8.为了达到上述目的,本发明所采用的技术方案是:提供一种基于阻尼材料温变频变特性的复合结构声学设计方法,其特征在于,包括以下步骤:

9.(1)制备初始高性能粘弹性材料

10.以丁基橡胶为基体,通过加入石油树脂调控其阻尼峰值和有效阻尼温域,制备得到初始高性能粘弹性材料;

11.(2)表征粘弹性材料的材料参数

12.使用dma分别在1hz、1.3hz、1.6hz、2hz、2.5hz、3.2hz、5hz、6.3hz、7.9hz、10hz以及

‑

50℃、

‑

40℃、

‑

30℃、

‑

20℃、

‑

10℃、0℃、10℃、20℃、30℃下测试初始高性能粘弹性材料的阻尼损耗因子和弹性模量;

13.使用dsc测试初始高性能粘弹性材料的玻璃化转变温度;

14.根据初始高性能粘弹性材料的玻璃化转变温度,基于时温等效原理,计算粘弹性材料在特性温度t下的转化因子α

t

;使用α

t

将上述不同温度下的测试结果进行频率转换,从而实现拓宽频率的目的;然后使用α

t

可以获得材料在不同温度下的频变阻尼损耗因子和弹性模量;

15.时温等效方程如下式(1)所示:

[0016][0017]

(3)建立复合结构的热传递模型

[0018]

选择一种复合结构为应用阻尼材料的实际结构,在ansys中建立复合结构的热传递分析模型;基于复合结构的使用环境温度计算其热传递特性,确定复合结构两侧表面的实际温度,为铺设阻尼材料之后的材料温变数据选取提供依据;

[0019]

(4)建立复合结构的声振特性模型

[0020]

在复合结构两侧均铺设厚度为1mm铝箔和厚度为3mm初始高性能粘弹性材,得含有约束阻尼的复合结构;在lms virtual.lab acoustic中建立含有约束阻尼的复合结构的声振特性模型;在模型中,输入粘弹性材料的温变、频变阻尼损耗因子和弹性模量,计算复合结构的声振响应;

[0021]

(5)分析“材料/结构”之间参数影响规律

[0022]

采用单一变量法,将上一步模型中粘弹性材料的阻尼损耗因子、弹性模量分别增加或者减小,调查材料参数变化对复合结构的声振响应影响;

[0023]

(6)获得最佳材料参数并优化粘弹性材料的配方

[0024]

根据最小的一组振动声辐射结果,确定粘弹性材料的最佳阻尼损耗因子、最佳弹性模量;使用步骤(1)的方法,优化粘弹性材料的配方,尽可能达到最佳参数的指标;

[0025]

(7)复合结构的声振特性分析验证

[0026]

使用步骤(2)的方法,重新测试并确定优化后的粘弹性材料的温变、频变阻尼损耗因子和弹性模量。使用步骤4的方法,计算使用新材料之后的复合结构的声振响应。

[0027]

在上述技术方案的基础上,本发明还可以做如下改进。

[0028]

进一步,石油树脂为氢化双环戊二烯树脂。

[0029]

进一步,复合结构为铝型材。

[0030]

本发明的有益效果是:本发明提出了一种基于阻尼材料温变频变特性的复合结构声学设计方法。通过确定粘弹性材料随温度、频率变化的阻尼损耗因子和弹性模量,以及建立考虑阻尼材料温变频变特性的复合结构声学模型,可以更加准确的模拟粘弹性材料在实际应用中的效果,为复合结构的减振降噪优化设计应用提供科学支撑。

附图说明

[0031]

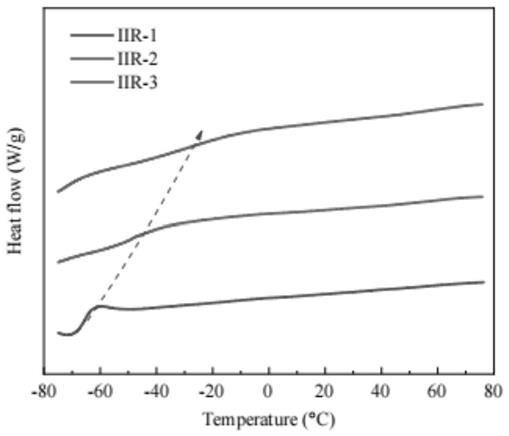

图1为不同pib和hdcpd含量的iir化合物的热流曲线;

[0032]

图2~3为iir

‑

2的温变、频变的阻尼损耗因子和弹性模量;

[0033]

图4为铝型材热传递示意图;

[0034]

图5为铝型材的热传递模型;

[0035]

图6~8为铝型材的热传递特性;

[0036]

图9为阻尼铝型材结构示意图;

[0037]

图10为铝型材振动响应仿真模型;

[0038]

图11为铝型材声辐射仿真模型;

[0039]

图12~13为铝型材辐射声功率预测结果;

[0040]

图14~15为铝型材振动速度预测结果;

[0041]

图16为铝型材辐射声场预测结果;

[0042]

图17为不同弹性模量和阻尼损耗因子对辐射声功率的影响。

具体实施方式

[0043]

下面结合实施例对本发明的具体实施方式做详细的说明。

[0044]

实施例1:制备初始高性能粘弹性材料

[0045]

以丁基橡胶(iir)为基底,通过向丁基橡胶基底中加入氢化双环戊二烯(hdcpd)、聚异丁烯(pib)和碳酸钙(caco3)中的至少一种共混,可以制备出高阻尼损耗因子、宽有效阻尼温度的改性丁基橡胶(iir化合物)。其中,添加hdcpd可以调节改性丁基橡胶的有效阻尼温度范围;添加pib可以提高改性丁基橡胶的损耗因子;加入碳酸钙可以提高改性丁基橡胶的拉伸强度。丁基橡胶基底采用异戊二烯浓度为1.6%、密度为920kg/m3的纯iir(bk1675n);hdcpd(prs

‑

5100)购买于瑞森石油树脂有限公司;pib(长链平均分子量2400)购买于大林股份有限公司;碳酸钙购买于天威实业有限公司。

[0046]

经过实验发现,不同含量的hdcpd、pib和caco3对iir化合物的损耗因子和有效阻尼温度范围具有不同的影响。实验结果表明:

[0047]

(1)100份iir与100份pib和100份caco3共混后形成的混合物在

‑

20℃左右具有良好的阻尼性能(iir

‑

1);

[0048]

(2)100份iir与100份pib、100份hdcpd和100份caco3共混后形成的混合物在中温(约20℃)下具有良好的阻尼性能(iir

‑

2);

[0049]

(3)100份iir与100份pib、150份hdcpd和100份caco3共混后形成的混合物高温(约40℃)下具有良好的阻尼性能(iir

‑

3)。

[0050]

因此,本发明拟制备具有不同温度性能的多层iir,以拓宽其有效阻尼温度范围。

[0051]

本发明中初始高性能粘弹性材料经过以下步骤制备得到:

[0052]

s1:将纯iir切成薄片,在橡胶混合器中于130℃下预热搅拌10min后,用搅拌辊将iir捏合10min;

[0053]

s2:向搅拌辊中加入不同含量的hdcpd、pib和caco3,于130℃下捏合20min,然后在10mpa的压力下压制5min,即得初始高性能粘弹性材料。

[0054]

实施例2:表征初始高性能粘弹性材料的材料参数

[0055]

使用差式扫描量热分析仪(dsc)测量材料的玻璃化转变温度。实验在氮气保护的条件下进行,氮气流速为50ml/min,先将8~10mg样品以10℃/min的冷却速度冷却至

‑

80℃,然后在

‑

80℃下保持5min,接着以10℃/min的加热速率将样品从

‑

80℃升温至80℃。具有不同pib和hdcpd含量的iir化合物的热流曲线如图1所示。

[0056]

从图1中可以看出,iir

‑

1、iir

‑

2和iir

‑

3的玻璃化转变温度分别为

‑

63.4℃,

‑

44.2℃和

‑

28.6℃。结果表明,pib和hdcpd与iir共混后,iir化合物的玻璃化转变温度变高。对于不同的pib含量,对iir化合物玻璃化转变温度的变化影响很小,iir化合物玻璃化转变温度的变化主要与hdcpd含量的变化有关,hdcpd的玻璃化转变温度约为46℃,因此,高玻璃化转变温度的hdcpd可以用来调节iir的分子链运动。随着hdcpd含量的增加,iir的分子链限域增大,其分子链运动需要更高的温度,导致玻璃化转变区越来越宽,玻璃化转变温度升高。

[0057]

采用动态热机械分析(dma)测量材料的阻尼损耗因子和弹性模量。以3℃/min的加热速率将材料从

‑

50℃升温至30℃,频率设置为1hz、1.3hz、1.6hz、2hz、2.5hz、3.2hz、5hz、6.3hz、7.9hz、10hz。

[0058]

为了获得不同iir化合物随温度和频率变化的损耗因子和弹性模量。采用时温等效方程(wlf方程)来等效温度

‑

频率变化。wlf方程如下:

[0059][0060]

用dsc测定了各化合物的玻璃化转变温度(t

g

)。当t

r

=t

g

+50时,c1=8.86,c2=101.6。因此,可以计算不同温度下的转换因子。

[0061]

图2~3提供了iir

‑

2材料的温度和频率相关损耗因子和弹性模量。如图所示,在某一温度线上取一点(温度),分别在x轴和y轴上画垂直线。曲线的幅值和频率(log

10

(f

t

))对应于该温度下的幅值和频率。通过这种变换,可以确定不同温度下阻尼损耗因子和弹性模量的频率曲线。从图2~3可以看出,对于不同的温度,随着频率的增加,损耗因子先增大后减小,而弹性模量单调增大。

[0062]

实施例3:铝型材的热传递特性

[0063]

热环境会使结构在热应力作用下产生附加刚度,并影响其固有频率和振动声学特性。高速列车在户外运行时,由于地理和天气因素的不同,车外温度一般在

‑

20℃~40℃,而车内温度恒定在20℃左右。因此,铝型材(车体)的内外侧通常存在较大的温差。为了确定热环境是否对铝型材的振动声学特性有显著影响,有必要进行热传递分析。

[0064]

热传递主要有三种机制:(1)热传导;(2)热对流;(3)热辐射。热对流是流体中不同温度部分之间的相对运动所引起的传热方式。如图4所示,在一定的外界温度下,铝型材的热传递可视为两侧都有对流边界条件的稳态传热。

[0065]

因此,主要考虑了铝型材内外表面的对流换热。利用牛顿冷却定律,热对流与热流有关:

[0066]

q/a=h(t

s

‑

t

f

)

[0067]

式中,q/a是从表面流出的热流(q是从结构流出的传热速率,a是传热表面积),h是传热系数,t

s

和t

f

分别是结构表面和流体环境的温度。

[0068]

在ansys中建立了铝型材的热对流模型,如图5所示。

[0069]

在铝型材的两侧设置对流边界条件。根据铁道车辆标准,车体内表面对流换热系

数为8w/(m2·

℃),车体外表面与列车运行速度有关:

[0070]

h=9+3.5v

0.66

[0071]

其中v是列车速度。

[0072]

图6~图8给出了铝型材热传递特性的预测结果。朝向车厢内部的铝型材表面温度定义为20℃,而朝向车厢外侧的铝型材表面温度分别定义为

‑

20℃,0℃和40℃。可以看出,铝型材的传热特性主要受车厢外环境温度的影响。当车厢内温度为20℃,车厢外的温度分别是

‑

20℃,0℃和40℃,铝型材内外侧的最大温差分别为6℃,3℃和3℃。因此,铝型材内外侧温差很小,热环境引起的结构附加刚度可以忽略不计。

[0073]

实施例4:粘弹性材料阻尼铝型材的振动声响应

[0074]

图9显示了阻尼铝型材的结构示意图。铝型材上面板的厚度为3mm,下面板的厚度为4mm。上下面板均铺设3mm的阻尼层(粘弹性材料)和1mm的约束层(环氧树脂)。

[0075]

在lms virtual.lab acoustics声学软件中建立粘弹性材料阻尼阻尼铝型材的振动声学模型。

[0076]

图10说明了振动响应的模拟条件。为避免激振位置对振动响应的影响,在铝型材底面(面朝车厢外侧的一面)随机设置10个振幅为1n的力激励点(f1~f10),计算顶面振动速度响应。

[0077]

图11说明了声辐射的模拟条件。图10计算的铝型材上面板的振动响应首先通过结构声网格匹配传递到声辐射面,然后辐射到远场。

[0078]

图12~13显示了使用或不使用阻尼材料的铝型材的辐射声功率结果。从图12可以看出,经过iir

‑

2/ep约束阻尼处理后,铝型材的辐射声功率比原结构在20℃时降低了4.8db。对于阻尼铝型材,辐射声功率随温度的升高而单调增加,这表明复合结构的声辐射不完全受粘弹性材料阻尼损耗因子的影响。由图13可见,在400hz以下,阻尼铝型材的噪声峰值与原结构的噪声峰值之间存在对应关系,几乎不受温度的影响。这说明在400hz以下iir

‑

2/ep的约束阻尼主要起附加质量的作用,而材料的弹性模量和阻尼损耗因子对其影响不大。

[0079]

图14~15给出了有或没有阻尼材料的铝型材表面振动速度结果。

[0080]

从图14可以看出,铝型材的表面振动速度也随着温度的升高而呈现出增加的趋势,这与辐射声功率的结果相似。20℃阻尼铝型材的振动速度比原结构低6.6db。从图15可以看出,在400hz以下,原结构的振动速度峰值主要在202.3hz和254.9hz,而阻尼铝型材的振动速度峰值基本在160.6hz和202.3hz左右。与原结构相比,阻尼铝型材的第一和第二共振峰向低频偏移。

[0081]

为了进一步比较阻尼铝型材和原结构的辐射声功率特性,对两个垂直矩形平面(3m

×

3m)的辐射声场进行了研究,如图16所示。声功率级的范围是60~90db。可以看出,对铝型材表面进行iir

‑

2/ep约束阻尼处理后,不仅降低了铝型材的辐射声功率,而且改变了铝型材的辐射声场特性。与原结构相比,阻尼铝型材在两个垂直矩形表面上的主瓣数目和声功率幅值都显著降低。

[0082]

基于iir

‑

2在

‑

20℃和40℃时的弹性模量和阻尼损耗因子,将原始的弹性模量和阻尼损耗因子分别提高或降低20%~80%。图17显示了相关的辐射声功率计算结果。

[0083]

从图17可以看出,随着阻尼损耗因子或弹性模量的增加,结构的辐射声功率逐渐

减小。在

‑

20℃时,当粘弹性材料的阻尼损耗因子分别提高20%、40%、60%和80%时,阻尼铝型材的辐射声功率级分别降低0.6db、1.1db、1.6db和1.9db;当粘弹性材料的弹性模量分别降低20%、40%、60%和80%时,阻尼铝型材的辐射声功率级分别提高0.5db、1.1db、2.4db和4.0db。粘弹性材料的弹性模量对结构声辐射的影响大于阻尼损耗因子。在40℃时,当粘弹性材料的阻尼损耗因子分别降低20%、40%、60%和80%时,阻尼铝型材的辐射声功率级分别提高0.1db、0.3db、0.5db和0.6db;当粘弹性材料的弹性模量分别提高20%、40%、60%和80%时,阻尼铝型材的辐射声功率级分别降低0.1db、0.3db、0.4db和0.5db。粘弹性材料的弹性模量对结构声辐射的影响与阻尼损耗因子的影响相当。因此,材料弹性模量或阻尼损耗因子对结构声辐射的影响与温度(即初始弹性模量或阻尼损耗因子)有关。

[0084]

虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1