一种桑叶中活性物质的提取方法

1.本发明涉及生物活性物质提取技术领域,具体来说是一种桑叶中活性物质的提取方法。

背景技术:

2.我国是世界上最大的桑树种植国,桑叶是我国的传统中药,为桑科(moraceae)桑属植物桑(morusalbal.)的叶;因其具有疏风散热,润燥清肺,清肝明目的作用,较广泛的用于治疗风热感冒,头晕头痛,肺热燥咳,目赤昏花;桑叶含有多种功能成分,如桑叶黄酮、多酚、桑叶多糖、生物碱、植物甾醇、氨基酸以及其他未知的对人体具有医疗保健作用的活性物质。

3.陈建国等人指出:桑叶多糖具有调节糖代谢、降低血糖、改善糖尿病症状的作用;研究发现桑叶中的生物碱主要成分为1

‑

脱氧野尻霉素,其具有显著降血糖作用;将类黄酮与生物碱结合能更有效的抑制血糖上升,表明类黄酮与桑叶生物碱有一定的协同作用;现有技术也发现桑叶多糖、生物碱有一定的协同配伍作用;可见,若能够得到桑叶多糖、生物碱和桑叶黄酮的提取物,并研究其三者的协同降糖作用是十分有意义的。

4.而桑叶中叶蛋白含量较高,也是我国植物中叶蛋白含量较高的一种,据研究表明,桑叶中蛋白质含量高达20%以上,且其氨基酸接近瘦猪肉、鸡肉等,但是对于降糖作用来讲不具有实际意义,且当提取物中叶蛋白含量增加后,其与活性成分的混合物影响了活性成分的浓度,使得一定量的提取物中活性成分作用下降,所以需要一种除蛋白充分的、且主要成分为桑叶多糖、生物碱、桑叶黄酮的提取分离方法,得到桑叶多糖、生物碱和桑叶黄酮的混合提取物。

5.且现有技术的提取工艺主要在于单一成分的提取,并研究单一成分的作用,在现有技术已经公开协同作用更佳的基础上,单一成分的提取不仅造成有益成分的浪费,而且增加了操作工序和成本。

技术实现要素:

6.针对上述存在的技术不足,本发明的目的是提供一种桑叶中活性物质的提取方法,本发明的原理在于:在有效去除蛋白的基础上,同时实现桑叶中桑叶多糖、生物碱和桑叶黄酮的提取,并通过三者的协同作用研究其在降糖中的应用。

7.为解决上述技术问题,本发明采用如下技术方案:

8.一种桑叶中活性物质的提取方法,包括如下步骤:

9.(1)将桑叶超微粉和纤维素酶加入至ph为3.5

‑

6.5的溶液中,并进行超声处理,得到溶出物;

10.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热8

‑

12min,后于

‑

15~

‑

5℃冷冻1

‑

2h,沉积操作结束后于室温条件下离心,得下清液;

11.(3)将步骤(2)的下清液ph调节至中性,然后加入桑叶黄酮提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液、桑叶生物碱提取表面活性剂的乙醇溶液,并进行超声处理,然后经萃取、蒸干,得到桑叶活性物质。

12.优选的,所述步骤(1)中ph为3.5

‑

6.5的溶液为稀盐酸或稀硫酸溶液,且溶液的体积与桑叶超微粉的质量之比为15

‑

20ml:1g。

13.优选的,所述步骤(1)的超声处理条件为:室温下,于150

‑

200w条件下超声40

‑

60min。

14.优选的,所述步骤(1)的桑叶超微粉与纤维素酶的质量比为100:2

‑

5。

15.优选的,所述步骤(2)的温度交替重复沉积操作的次数由茚三酮确定,直至下清液中茚三酮检测呈阴性。

16.优选的,所述步骤(3)中,桑叶黄酮提取表面活性剂的乙醇溶液中表面活性剂为曲拉通x

‑

100,且桑叶黄酮提取表面活性剂的乙醇溶液的质量浓度为3

‑

5%。

17.优选的,所述步骤(3)中,桑叶多糖提取表面活性剂的乙醇溶液中表面活性剂为十二烷基磺酸钠、十六烷基三甲基溴化铵、辛烷基苯酚聚氧乙烯醚

‑

10中的一种,且桑叶多糖提取表面活性剂的乙醇溶液的质量浓度为1

‑

3%。

18.优选的,所述步骤(3)中,桑叶生物碱提取表面活性剂的乙醇溶液中表面活性剂为吐温80、丝盘80、apg0801中的一种,且桑叶生物碱提取表面活性剂的乙醇溶液的质量浓度为2

‑

4%。

19.优选的,所述步骤(3)中超声处理的条件为:于25

±

5℃、于80

‑

120w条件下超声10

‑

25min。

20.优选的,所述步骤(3)中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.5

‑

0.8:1,乙醇溶液的体积分数为50

‑

70%。

21.与现有技术相比,本发明具有的有益效果是:

22.1、本发明先采用桑叶超微粉和纤维素酶进行超声处理,桑叶超微粉的粒径在10

‑

25μm之间,通过酶法和机械粉碎法共同实现细胞的破裂;再采用超声波萃取技术,使得提取液和物料相互之间产生空化效应,使得提取液内气泡形成、增大和压缩,从而使得固体样品和提取液之间碰撞几率增加,提高提取物从物料中转移到提取液中的传质效率。

23.2、本发明对溶出物采用多次温度交替重复沉积操作,并经由茚三酮来进行确定,在加热操作下,破坏蛋白质分子的天然结构,提升蛋白质分子间的疏水作用,继而实现蛋白质分子相互聚集,在温度交替重复沉积后,实现了巨大的温差,继而提升桑叶提取液中的蛋白质的脱除率;

24.3、本发明采用表面活性剂进行辅助水提操作,表面活性剂选用桑叶黄酮提取表面活性剂、桑叶多糖提取表面活性剂、生物碱提取表面活性剂,通过此三种表面活性剂实现了目标提取的目的。

25.4、本发明采用表面活性剂进行辅助水提操作,表面活性剂为具有很强的表面活性且能使液体表面张力显著下降的物质,其分子是两种不同的粒子形成的两亲分子,一侧是亲水基团,另一侧是憎水基团;采用表面活性剂辅助提取的原理为:表面活性剂吸附于界面的动力是降低相界面的自由能,表面活性剂的润湿、増溶作用会加速有效组分的浸出,同时

以水为溶剂,降低了因使用有机溶剂导致的成本上身、分离困难、安全性差的技术缺陷;其主要作用还在于对目标组分的分离,提高目标成分的纯度;表面活性剂安全环保,并且较易处理,是一种绿色的辅助提取技术。

附图说明

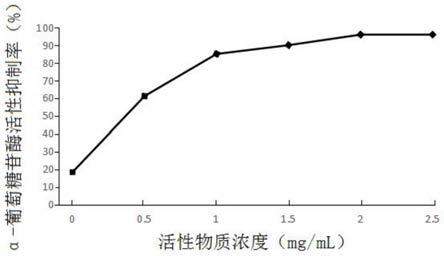

26.图1为本发明实施例2制得的活性物质的浓度与α

‑

葡萄糖苷酶活性的抑制率的关系图。

具体实施方式

27.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明各实施例中所述实验方法,如无特殊说明,均为常规方法。

28.实施例1

29.一种桑叶中活性物质的提取方法,包括如下步骤:

30.(1)将桑叶超微粉和纤维素酶加入至ph为3.5的溶液中,并进行超声处理,室温下,于150w条件下超声60min,得到溶出物;

31.其中溶液的体积与桑叶超微粉的质量之比为15ml:1g;桑叶超微粉与纤维素酶的质量比为100:2;

32.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热12min,后于

‑

5℃冷冻2h,沉积操作结束后于室温条件下离心,得下清液;

33.温度交替重复沉积操作的次数由茚三酮确定,具体操作了4次,下清液中茚三酮检测呈阴性;

34.(3)将步骤(2)的下清液ph调节至中性,然后加入曲拉通x

‑

100乙醇溶液、十二烷基磺酸钠乙醇溶液、丝盘80乙醇溶液,并进行超声处理,于20℃、于120w条件下超声10min,然后经萃取、蒸干,得到桑叶活性物质;

35.其中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.5:1,乙醇溶液的体积分数为70%。

36.实施例2

37.一种桑叶中活性物质的提取方法,包括如下步骤:

38.(1)将桑叶超微粉和纤维素酶加入至ph为5的溶液中,并进行超声处理,室温下,于180w条件下超声50min,得到溶出物;

39.其中溶液的体积与桑叶超微粉的质量之比为17ml:1g;桑叶超微粉与纤维素酶的质量比为100:3;

40.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热10min,后于

‑

10℃冷冻1.5h,沉积操作结束后于室温条件下离心,得下清液;

41.温度交替重复沉积操作的次数由茚三酮确定,具体操作了3次,下清液中茚三酮检

测呈阴性;

42.(3)将步骤(2)的下清液ph调节至中性,然后加入曲拉通x

‑

100乙醇溶液、辛烷基苯酚聚氧乙烯醚

‑

10乙醇溶液、apg0801乙醇溶液,并进行超声处理,于30℃、于100w条件下超声15min,然后经萃取、蒸干,得到桑叶活性物质;

43.其中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.6:1,乙醇溶液的体积分数为60%。

44.实施例3

45.一种桑叶中活性物质的提取方法,包括如下步骤:

46.(1)将桑叶超微粉和纤维素酶加入至ph为6.5的溶液中,并进行超声处理,室温下,于200w条件下超声40min,得到溶出物;

47.其中溶液的体积与桑叶超微粉的质量之比为20ml:1g;桑叶超微粉与纤维素酶的质量比为100:5;

48.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热8min,后于

‑

15℃冷冻1h,沉积操作结束后于室温条件下离心,得下清液;

49.温度交替重复沉积操作的次数由茚三酮确定,具体操作了4次,下清液中茚三酮检测呈阴性;

50.(3)将步骤(2)的下清液ph调节至中性,然后加入曲拉通x

‑

100乙醇溶液、十六烷基三甲基溴化铵乙醇溶液、吐温80乙醇溶液,并进行超声处理,于30℃、于80w条件下超声25min,然后经萃取、蒸干,得到桑叶活性物质;

51.其中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.8:1,乙醇溶液的体积分数为50%。

52.对比例1

53.一种桑叶中活性物质的提取方法,包括如下步骤:

54.(1)将桑叶超微粉和纤维素酶加入至ph为5的溶液中,并进行超声处理,室温下,于180w条件下超声50min,得到溶出物;

55.其中溶液的体积与桑叶超微粉的质量之比为17ml:1g;桑叶超微粉与纤维素酶的质量比为100:3;

56.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热10min,后于

‑

10℃冷冻1.5h,沉积操作结束后于室温条件下离心,得下清液;

57.温度交替重复沉积操作的次数由茚三酮确定,具体操作了3次,下清液中茚三酮检测呈阴性;

58.(3)将步骤(2)的下清液ph调节至中性,然后加入曲拉通x

‑

100乙醇溶液,并进行超声处理,于30℃、于100w条件下超声15min,然后经萃取、蒸干,得到桑叶活性物质;

59.其中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.6:1,乙醇溶液的体积分数为60%。

60.对比例2

61.一种桑叶中活性物质的提取方法,包括如下步骤:

62.(1)将桑叶超微粉和纤维素酶加入至ph为5的溶液中,并进行超声处理,室温下,于180w条件下超声50min,得到溶出物;

63.其中溶液的体积与桑叶超微粉的质量之比为17ml:1g;桑叶超微粉与纤维素酶的质量比为100:3;

64.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热10min,后于

‑

10℃冷冻1.5h,沉积操作结束后于室温条件下离心,得下清液;

65.温度交替重复沉积操作的次数由茚三酮确定,具体操作了3次,下清液中茚三酮检测呈阴性;

66.(3)将步骤(2)的下清液ph调节至中性,然后加入辛烷基苯酚聚氧乙烯醚

‑

10乙醇溶液,并进行超声处理,于30℃、于100w条件下超声15min,然后经萃取、蒸干,得到桑叶活性物质;

67.其中,桑叶生物碱提取表面活性剂的乙醇溶液、桑叶多糖提取表面活性剂的乙醇溶液及桑叶黄酮提取表面活性剂的乙醇溶液的总量与下清液的质量之比为0.6:1,乙醇溶液的体积分数为60%。

68.对比例3

69.一种桑叶中活性物质的提取方法,包括如下步骤:

70.(1)将桑叶超微粉和纤维素酶加入至ph为5的溶液中,并进行超声处理,室温下,于180w条件下超声50min,得到溶出物;

71.其中溶液的体积与桑叶超微粉的质量之比为17ml:1g;桑叶超微粉与纤维素酶的质量比为100:3;

72.(2)将步骤(1)的溶出物进行多次温度交替重复沉积操作,温度交替重复沉积方法为:先于100℃加热10min,后于

‑

10℃冷冻1.5h,沉积操作结束后于室温条件下离心,得下清液;

73.温度交替重复沉积操作的次数由茚三酮确定,具体操作了3次,下清液中茚三酮检测呈阴性;

74.(3)将步骤(2)的下清液ph调节至中性,然后加入apg0801乙醇溶液,并进行超声处理,于30℃、于100w条件下超声15min,然后经萃取、蒸干,得到桑叶活性物质;

75.其中,表面活性剂乙醇溶液的总量与下清液的质量之比为0.6:1,乙醇溶液的体积分数为60%。

76.对比例1提取得到的是桑叶黄酮,对比例2提取得到的是桑叶多糖,对比例3提取得到的是生物碱,下面对实施例1

‑

3中活性物质桑叶多糖、桑叶黄酮和生物碱的含量进行测试,并与对比例1

‑

3进行对比,具体结果如表1所示:

77.表1 对实施例1

‑

3及对比例1

‑

3制得的活性物质的含量测试结果

78.项目桑叶多糖(mg/g)桑叶黄酮(mg/g)生物碱(mg/g)蛋白去除率(%)实施例191.169158.4291.57492.3实施例296.627164.5771.64496.7

实施例393.554150.2161.54393.8对比例1/166.413/96.3对比例298.526//96.8对比例3//1.78596.5

[0079]“/”表示无数据;

[0080]

从表1看出,实施例1

‑

3的桑叶中活性物质桑叶多糖、桑叶黄酮和生物碱的含量均较高;且与对比例相比,虽然含量略少于对比例,但是与对比例相差不多,可以认为协同提取之间相互影响不大。

[0081]

下面采用现有技术的测试方法,研究桑叶中活性物质对α

‑

葡萄糖苷酶有较好的抑制效果,具体如表2所示:

[0082]

α

‑

葡萄糖苷酶抑制率/%=[1

‑

(a2‑

a1)/a0]

×

100;

[0083]

取浓度为0.2u/mlα

‑

葡萄糖苷酶溶液0.1ml加入2ml、0.1mol/l磷酸盐缓冲液中(ph=6.8),37℃水浴15min,取实施例1

‑

3及对比例1

‑

3的样品溶液反应10min后再加入0.25ml、25mmol/l底物pnpg,水浴30min后,加入0.1mol/l、2mlna2co3终止反应,于400nm处测定吸光度(a2);以1ml缓冲液替代样品溶液,测其吸光度值为(a0);以0.1ml缓冲液替代酶液测定其吸光值为(a1)。重复测定3次:

[0084]

表2 实施例1

‑

3及对比例1

‑

3制得的活性物质对α

‑

葡萄糖苷酶的抑制结果

[0085]

项目对α

‑

葡萄糖苷酶的抑制率实施例195%实施例296%实施例393%对比例137%对比例232%对比例340%

[0086]

结果表明,三者协同作用以后,明显优于单独作用的效果,本发明还对对比例1与对比例2产品结合,对比例2与对比例3产品结合、对比例3与对比l产品结合进行了研究,对比例1与对比例2产品结合对α

‑

葡萄糖苷酶的抑制率为73%,对比例2与对比例3产品结合对α

‑

葡萄糖苷酶的抑制率为78%,对比例3与对比例l产品结合对α

‑

葡萄糖苷酶的抑制率为81%,均明显低于实施例,结果表明三者共同作用后对α

‑

葡萄糖苷酶抑制效果更加优异。

[0087]

实施例2制得的活性物质的浓度与α

‑

葡萄糖苷酶活性的抑制率的关系图如图1所示,结果表明,在活性物质浓度为1mg/ml的时候,α

‑

葡萄糖苷酶活性的抑制率已达到85%,表2和图1均说明了本技术的降糖效果优异。

[0088]

显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1