一种根据注模液参数预测注模后光学元件光学品质的方法与流程

1.本发明涉及光学材料领域,具体涉及一种硫代氨基甲酸酯光学元件及其制备方法。

背景技术:

2.对异氰酸酯化合物和硫醇化合物进行热硬化,可制造硫代氨基甲酸酯光学元件。硫代氨基甲酸酯(thiourethane)系光学元件透明性、阿贝数 (abbe’s number)、透射比(transmittance)、拉伸强度(tensile strength)等光学特性优秀,广泛应用于光学元件素材。

3.相关技术指出,异氰酸酯化合物如异佛尔酮二异氰酸酯(ipdi)、 4,4'-二环己基甲烷二异氰酸酯(hmdi)、1,6-六亚甲基二异氰酸酯(hdi) 是价格低廉的通用异氰酸酯化合物,可以降低硫代氨基甲酸酯光学元件生产成本。但由于与硫醇化合物的混合性差,在制造镜片时容易出现胶带白化现象。其具体表现为在用于密封模具的胶带粘接剂附近,特别是胶带粘接剂与镜片的接触位置,出现白浊现象。胶带白化现象降低了镜片的光学品质。

技术实现要素:

4.发明人发现,注模后光学元件产品光学品质(特别是胶带白化情况) 与注模液的参数直接相关,特别是与(i)注模液中各异氰酸酯化合物的 nco基团摩尔占比;(ii)注模液中聚合催化剂的重量含量;(iii)注模液在注模前的粘度直接相关。

5.基于上述发明,发明人提出了一种创新的预测注模后光学元件光学品质的方法。

6.本公开提供一种根据注模液参数预测注模后光学元件光学品质的方法,包括以下步骤:

[0007]-采集注模液参数,包括(i)~(iii):

[0008]

(i)注模液中各异氰酸酯化合物的nco基团摩尔占比;

[0009]

所述注模液含有至多m种异氰酸酯化合物,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,各异氰酸酯化合物的nco 基团摩尔占比分别记为p1…

pm;

[0010]

(ii)注模液中聚合催化剂的重量含量,记为e;

[0011]

(iii)注模液在注模前的粘度,记为v;

[0012]-根据下式计算k值,

[0013][0014]

式中,n、b、ε1…

εm均为预设的常数系数;

[0015]

式中,n>0,b>0,ε1…

εm均大于零;

[0016]

式中,0≤p1…

pm≤1,p1…

pm不同时为零,

[0017]-根据k值的大小预测注模后光学元件产品的光学品质,k值越大,光学元件的光学品质越高。

[0018]

在一些实施方案中,n、b、ε1…

εm是能够基于多次实验总结规律获得的经验系数。

[0019]

在一些实施方案中,“异氰酸酯化合物”为脂肪族异氰酸酯化合物 (aliphatic diisocyanates,adi)。

[0020]

在一些实施方案中,所述氰酸酯化合物选自4,4'-二环己基甲烷二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、1,6-己二异氰酸酯(hdi)、或其组合。

[0021]

以异氰酸酯化合物的总摩尔数为100%,4,4'-二环己基甲烷二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、1,6-己二异氰酸酯(hdi) 各自的nco基团摩尔占比分别记为p1、p2、p3,0≤p1≤1,0≤p2≤1, 0≤p3≤1,p1+p2+p3=1,p1、p2、p3不同时为零,

[0022]-采集注模液中聚合催化剂的重量含量,记为e,单位g/1000g;

[0023]-采集注模液在注模前的粘度,记为v,单位mpa

·

s;

[0024]-根据下式计算k值,

[0025]

k=v+n

·v·

(e(ε1p1+ε2p2+ε3p3))b[0026]

式中,n、b、ε1、ε2、ε3均为预设的常数系数;

[0027]

式中,n>0,b>1,m为整数。

[0028]

在一些实施方案中,其中,b=1.73;n=0.72;ε1=0.26;ε2= 0.88;ε3=1.13。

[0029]

在一些实施方案中,根据k值的大小预测光学元件光学品质的步骤包括以下任一项规则:

[0030]

i.当k>100,则预测注模后光学元件产品基本无胶带白化缺陷;

[0031]

ii.当75≤k≤100,则预测产出的光学元件产品距离边缘5mm的范围内有胶带白化缺陷;

[0032]

iii.当k<75,则预测产出的的光学元件产品距离边缘5mm的范围外有胶带白化缺陷。

[0033]

在一些实施方案中,聚合催化剂是有机锡类化合物,选自二丁基二氯化锡、二甲基二氯化锡、2-乙酸二丁基锡、2-乙基己酸亚锡、二月桂酸二丁基锡。

[0034]

在一些实施方案中,所述注模液中聚合催化剂的重量含量不超过 10g/1000g,例如不超过6g/1000g。

[0035]

在一些实施方案中,所述注模液中聚合催化剂的重量含量为 1~2g/1000g、2~3g/1000g、3~4g/1000g、4~5g/1000g、5~6g/1000g、6~7g/1000g、 7~8g/1000g、8~9g/1000g、9~10g/1000g。

[0036]

在一些实施方案中,所述注模液在注模前的粘度不超过200mpa

·

s,例如不超过100mpa

·

s。

[0037]

在一些实施方案中,所述注模液在注模前的粘度为10-20mpa

·

s、 20-30mpa

·

s、30-40mpa

·

s、40-50mpa

·

s、50-60mpa

·

s、60-70mpa

·

s、70-80 mpa

·

s、80-90mpa

·

s或90-100mpa

·

s。

[0038]

在一些实施方案中,注模液的含水率为0-1000ppm。例如0-100ppm、 100-200ppm、200-300ppm、300-400ppm、400-500ppm、500-600ppm、 600-700ppm、700-800ppm、800-900ppm、900-1000ppm。

[0039]

在一些实施方案中,所述注模液还含有基本足量的硫醇化合物。

[0040]

在一些实施方案中,所述注模液中硫醇化合物的含量基本足以与全部异氰酸酯化合物反应形成聚氨酯(polyurethane)光学树脂。

[0041]

在一些实施方案中,基本足量是指:所述注模液中巯基与异氰酸酯官能团的摩尔比sh/nco为0.8~1.2(例如0.9~1.1,例如1)。

[0042]

在一些实施方案中,所述硫醇化合物具有1-4个(例如1、2、3、4 个)硫醇基团(巯基)。

[0043]

在一些实施方案中,以硫醇化合物选自2,3-双((2-巯基乙基)硫基)-1

‑ꢀ

丙烷硫醇(gst)和四(3-巯基丙酸)季戊四醇酯(petmp)、或其组合。

[0044]

在一些实施方案中,所述注模液还包括以下一种或多种:脱模剂、热稳定剂、紫外线吸收剂、有机染料、无机染料、着色防止剂、抗氧化剂、光稳定剂。

[0045]

在一些实施方案中,所述光学元件是光学镜片。

[0046]

在一些实施方案中,所述光学元件以d线测量的折射率为1.58~1.62。

[0047]

在一些方面,本公开提供一种优化光学元件注模成形工艺的方法,包括以下步骤:

[0048]-提供第一注模液参数;

[0049]-按照上述任一项所述的根据注模液参数预测注模后光学元件光学品质的方法,计算第一注模液的k值;

[0050]-若计算所得k值小于预设值,则调整第一光学元件注模液的参数,以增大k值。

[0051]

在一些实施方案中,所述调整注模液参数包括以下一项或多项操作:

[0052]-增加注模液中聚合催化剂的含量;

[0053]-增加注模液在注模前的粘度;

[0054]-调整注模液中各异氰酸酯化合物的nco基团摩尔占比。

[0055]

在一些方面,本公开提供一种制备光学元件的方法,包括以下步骤:

[0056]-提供第二注模液参数,所述第二注模液参数的k值大于预设值;

[0057]-将注模液注入模具;

[0058]-将上一步产物在预设的保温程序下保温;

[0059]-脱模获得产品;

[0060]

其中,所述第二注模液参数的k值是根据上述任一项所述的方法计算获得的。

[0061]

在一些实施方案中,预设值的取值介于75~85,例如介于85~95,例如介于95~105。

[0062]

在一些方面,本公开提供一种光学元件,由上述的方法制备获得。

[0063]

在一些实施方案中,“异氰酸酯化合物”不仅包括异氰酸酯化合物本身,还包括异氰酸酯化合物的衍生物。

[0064]

在一些实施方案中,所述异氰酸酯化合物的衍生物包括化合物的氯取代产物(substitution product)、溴取代产物等卤族取代产物、烷基取代产物(alkyl substitution product)、烷氧基取代产物(alkoxy substitutionproduct)、硝基取代产物(nitro substitution product)或与多价醇的预聚物 (prepolymer)型变性产物(denaturant)、碳化二亚胺(carbodiimide)变性产物、尿素(urea)变性产物、缩二脲(biuret)变性产物、二聚物(dimer)化或三聚物(trimer)化生成物质等。

[0065]

在一些实施方案中,所述化合物的衍生物包括化合物的二聚物 (dimer)化或三聚物(trimer)化生成物质。

[0066]

在一些实施方案中,所述异氰酸酯化合物选自2,2-二甲基戊烷二异氰酸酯(2,2-dimethyl pentane diisocyanate)、2,2,4-三甲基己烷二异氰酸酯 (2,2,4-trimethyl hexane diisocyanate)、丁烯二异氰酸酯(butenediisocyanate)、1,3-丁二烯-1,4-二异氰酸酯(1,3-butadiene-1,4-diisocyanate)、 2,4,4-三甲基六亚甲基二异氰酸酯(2,4,4-trimethyl hexa methylenediisocyanate)、1,6,11-十一烷三异氰酸酯(1,6,11-undeca triisocyanate)、 1,3,6-六亚甲基三异氰酸酯(1,3,6-hexa methylene triisocyanate)、1,8-二异氰酸酯-4-异氰酸基甲基辛烷(1,8-diisocyanate-4-isocyanato methyloctane)、二(异氰酸基乙基)碳酸酯(bis(isocyanato ethyl)carbonate)、二(异氰酸基乙基)乙醚(bis(isocyanato ethyl)ether)等脂肪族异氰酸酯化合物 (aliphatic isocyanate compounds);1,2-二(异氰酸基甲基)环己烷 (1,2-bis(isocyanato methyl)cyclo hexane)、1,3-二(异氰酸基甲基)环己烷 (1,3-bis(isocyanato methyl)cyclo hexane)、1,4-二(异氰酸基甲基)环己烷 (1,4-bis(isocyanato methyl)cyclo hexane)、环己烷二异氰酸酯(cyclohexane diisocyanate)、甲基环己烷二异氰酸酯(methyl cyclo hexanediisocyanate)、二环己基二甲基甲烷异氰酸酯(dicyclo hexyl dimethylmethane isocyanate)、2,2-二甲基二环己基甲烷异氰酸酯(2,2-dimethyldicyclo hexyl methane isocyanate)等脂环族异氰酸酯化合物 (cycloaliphatic isocyanate compounds);二(异氰酸基丁基)苯 (bis(isocyanato butyl)benzene)、二(异氰酸基甲基)萘(bis(isocyanatomethyl)naphthalene)、二(异氰酸基甲基)二苯基乙醚(bis(isocyanatomethyl)diphenyl ether)、亚苯基二异氰酸酯(phenylene diisocyanate)、乙基亚苯基二异氰酸酯(ethyl phenylene diisocyanate)、异丙基亚苯基二异氰酸酯(isopropyl phenylene diisocyanate)、二甲基亚苯基二异氰酸酯 (dimethyl phenylene diisocyanate)、二乙基亚苯基二异氰酸酯(diethylphenylene diisocyanate)、二异丙基亚苯基二异氰酸酯(diisopropylphenylene diisocyanate)、三甲基苯三异氰酸酯(trimethyl benzenetriisocyanate)、苯三异氰酸酯(benzene triisocyanate)、联苯二异氰酸酯 (biphenyl diisocyanate)、甲苯胺二异氰酸酯(toluidine diisocyanate)、4,4

‑ꢀ

二苯基甲烷二异氰酸酯(4,4-diphenyl methane diisocyanate)、3,3-二甲基二苯基甲烷-4,4-二异氰酸酯(3,3-dimethyl diphenylmethane-4,4-diisocyanate)、联苄-4,4-二异氰酸酯 (bibenzyl-4,4-diisocyanate)、二(异氰酸基苯基)乙烯(bis(isocyanatophenyl)ethylene)、3,3-二甲氧基联苯-4,4-二异氰酸酯(3,3-dimethoxybiphenyl-4,4-diisocyanate)、六氢苯二异氰酸酯(hexa hydrobenzenediisocyanate)、六氢二苯基甲烷-4,4-二异氰酸酯(hexa hydro diphenylmethane-4,4-diisocyanate)等芳香族异氰酸酯化合物(aromatic isocyanatecompounds);二(异氰酸基乙基)硫化物(bis(isocyanato ethyl)sulphide)、二(异氰酸基丙基)硫化物(bis(isocyanato propyl)sulphide)、二(异氰酸基己基)硫化物(bis(isocyanato hexyl)sulphide)、二(异氰酸基甲基)砜 (bis(isocyanato methyl)sulfone)、二(异氰酸基甲基)二硫化物 (bis(isocyanato methyl)disulphide)、二(异氰酸基丙基)二硫化物 (bis(isocyanato propyl)disulphide)、二(异氰酸基甲基硫代)甲烷 (bis(isocyanato methyl thio)methane)、二(异氰酸基乙基硫代)

五硫代庚烷-1,17-二硫醇、 (s)-3-((r-3-巯基-2-((2-巯基乙基)硫代)丙基)硫代)丙基硫代-2-((2-巯基乙基)硫代)丙烷-1-硫醇、3,3

’‑

二硫代二(丙烷-1,2-二硫醇)、(7r,11s)-7,11-二 (巯基甲基)-3,6,9,12,15-五硫代十七烷-1,17-二硫醇、(7r,12s)-7,12-二(巯基甲基)-3,6,9,10,13,16-六硫代十八烷-1,18-二硫醇、5,7-二巯基甲基-1,11-二巯基-3,6,9-三硫代十一烷、4,7-二巯基甲基-1,11-二巯基-3,6,9-三硫代十一烷、4,8-二巯基甲基-1,11-二巯基-3,6,9-三硫代十一烷、三亚甲醇丙烷三(3

‑ꢀ

巯基丙酸酯)、季戊四醇四(2-巯基醋酸盐)、二季戊四醇-乙醚-苯丙锡(3

‑ꢀ

巯基丙酸酯)、1,1,3,3-四(巯基甲基硫代)丙烷、1,1,2,2-四(巯基甲基硫代) 乙烷、4,6-二(巯基甲基硫代)-1,3-二噻烷及2-(2,2-二(巯基二甲基硫代)乙基)-1,3-二噻烷、或其组合。

[0068]

在一些实施方案中,对含有硫醇化合物与异氰酸酯化合物的原料组合物进行注模聚合,可以制造本公开的光学元件。具体地,首先混合硫醇化合物与异氰酸酯化合物后,将所得混合物置于5~15℃环境30~60min,然后再注入光学元件用模具。注模后通常从低温逐渐向高温慢慢加热使之聚合,之后通过脱模获得光学元件。

[0069]

在一些实施方案中,光学元件的屈光率高、分散性低,耐热、耐久性出色,轻质、耐冲击性能出色,色相良好。

[0070]

在一些实施方案中,光学元件适合于制造镜片或棱镜,尤其可以适用于眼镜镜片、相机镜片等镜片的制造。

[0071]

在一些实施方案中,可根据需要,以防止反射、赋予高硬度、提高耐磨性、提高耐药性、赋予防雾性(anti-fogging)、赋予时尚性为目的,进行表面研磨、防带电处理、无反射处理、染色处理、照光处理等,进行物理、化学处理。

[0072]

术语解释

[0073]

本发明如果使用了如下的术语,这些术语可以具有如下的含义。

[0074]“胶带白化”尤其包括由于胶带的粘接剂溶出,引发的聚合的镜片上的胶带白化。聚合镜片的过程中产生的脉胶带白化会降低最终制造的光学元件的质量和性能。

[0075]

术语“光学元件”指的是至少部分地由可以折射,反射,衍射,漫射或过滤通过它的光的至少一部分的材料制成的元件。光学元件可以是例如透镜,棱镜。

[0076]

有益效果

[0077]

本公开的技术方案可以具有如下的一项或多项优点:

[0078]

(1)本公开根据注模液参数预测注模后光学元件光学品质的方法预测结果准确;

[0079]

(2)按照本公开的方法预测注模后光学元件光学品质,计算k值,并根据k值优化注模液参数,能够有效改进工艺产生,改善产品质量;

[0080]

(3)按照本公开的方法制备获得的光学元件质量稳定;

[0081]

(4)按照本公开的方法制备获得的光学元件无胶带白化缺陷。

具体实施方式

[0082]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0083]

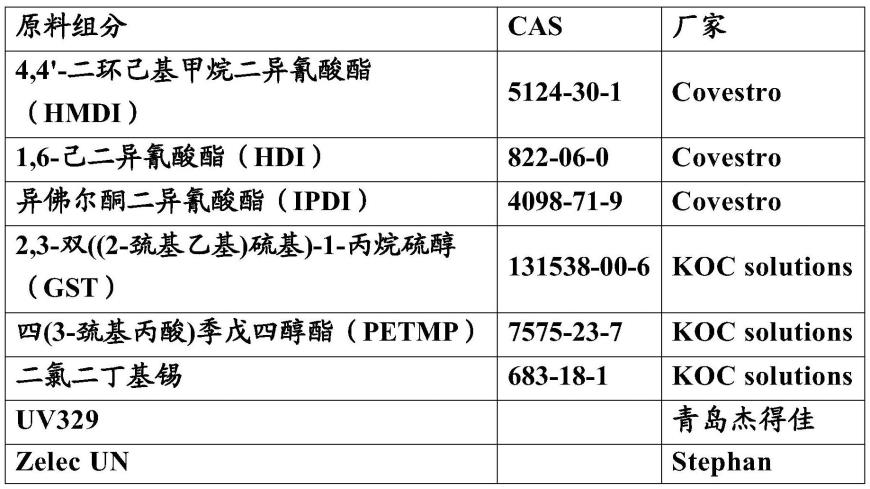

以下具体实施方式中使用的物质如下:

[0084]

表1

[0085][0086]

异氰酸酯化合物hmdi、hdi和ipdi的化学式如下:

[0087][0088]

1mol hmdi、hdi和ipdi分别含有2mol nco基团 (-n=c=o)。

[0089]

以下实施例中,粘度采用束句ndj-5s数显粘度计在料温20℃左右进行检测。

[0090]

以下实施例中,注模液的含水率控制在600ppm以下。

[0091]

下面使用上述异氰酸酯化合物制备镜片。

[0092]

实施例1【hdi】

[0093]

1、将异氰酸酯化合物(hdi,967.4g)加入到抽滤瓶中,并加入uv329 24g,zelec un 1.3g,抽真空,在10℃搅拌10分钟;

[0094]

2、向抽滤瓶中加入硫醇化合物(gst,1000g)、再加入聚合催化剂(二丁基二氯化锡,浓度e g/1000g注模液),抽真空,在10℃搅拌30分钟。e分别取值0.8、1.3和1.8。

[0095]

3、持续对抽滤瓶抽真空,并将上一步物料在20℃静置,直至其粘度达到v mpa

·

s,得到注模液。v分别取值:10、15、23、35。

[0096]

4、将注模液注入到镜片模具中,镜片模具为光度为-5.00d的镜片模具,中心厚度

1.3mm,直径为80mm的,模具的缝隙以胶带密封,在以下保温程序进行固化。

[0097]

表1.1

[0098]

工步起始温度(℃)时间(h)最终温度(℃)1302302305.5403403504502655653956951130713021308130170

[0099]

5、脱模得到光学元件(光度为-5.00d的镜片)。

[0100]

实施例1通过选取不同的e值和v值,实施了如下多种工艺方案。

[0101]

表1.2

[0102][0103]

分析检测

[0104]

1、胶带白化缺陷检测

[0105]

将上述各工艺制备的镜片置于在暗室内,环境温度在25℃,以led 灯为照明光源,光沿镜片边缘照到镜片光学中心。通过肉眼观察是否出现胶带白化,根据以下打分表进行答复:

[0106]

无胶带白化缺陷,计0分;

[0107]

胶带白化出现在距离边缘5mm以内,记1分;

[0108]

胶带白化出现在距离边缘5mm以外,记2分。

[0109]

每个工艺检测2片样品取平均值。打分结果如下:

[0110]

表1.3

[0111][0112]

2、预测注模后光学元件产品光学品质

[0113]

下面采用本公开方法通过注模液参数预测注模后光学元件产品光学品质,该方法包括

[0114]-采集注模液中聚合催化剂的重量含量,记为e,单位g/1000g

[0115]-采集注模液在注模前的粘度,记为v,单位mpa

·

s;

[0116]-根据下式计算k值,

[0117]

k=v+n

·v·

(e(ε1p1+ε2p2+ε3p3))b[0118]

式中,n、b、ε1、ε2、ε3均为预设的常数系数,b=1.73;n= 0.72;ε1=0.26;ε2=0.88;ε3=1.13。

[0119]

式中,以异氰酸酯化合物的总摩尔数为100%,4,4'-二环己基甲烷二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、1,6-己二异氰酸酯 (hdi)各自的nco基团摩尔占比分别记为p1、p2、p3。

[0120]

当k>100,则预测注模后光学元件产品基本无胶带白化缺陷,记0 分;

[0121]

当75≤k≤100,则预测产出的光学元件产品距离边缘5mm的范围内有胶带白化缺陷,记1分;

[0122]

当k《75,则预测产出的的光学元件产品距离边缘5mm的范围外有胶带白化缺陷,记2分。

[0123]

各工艺参数计算所得k值结果如下表所示:

[0124]

表1.4

[0125][0126]

根据k值预测的评级结果如下表所示:

[0127]

表1.5

[0128][0129]

对比表1.3和1.5可知,根据k值预测的结果与实际实验检测的结果完全一致。

[0130]

实施例2

[0131]

1、将异氰酸酯化合物(920g hmdi和200g hdi)加入到抽滤瓶中,并加入,uv329 24g,zelec un 1.3g,抽真空,在10℃搅拌10分钟;

[0132]

2、向抽滤瓶中加入硫醇化合物(583.4g gst和300g petmp)、再加入聚合催化剂

(二丁基二氯化锡,浓度e g/1000g注模液),抽真空,在10℃搅拌30分钟。e分别取值1、2、3、4。

[0133]

3、持续对抽滤瓶抽真空,并将上一步物料温度保持在20℃静置,直至其粘度达到v mpa

·

s,得到注模液。v分别取值:32.7、37、48、 63.6、81。

[0134]

4、将注模液注入到镜片模具中,镜片模具为光度为-5.00d的镜片模具,中心厚度1.3mm,直径为80mm的,模具的缝隙以胶带密封,在以下保温程序进行固化。

[0135]

表2.1

[0136]

工步起始温度(℃)时间(h)最终温度(℃)1302302305.5403403504502655653956951130713021308130170

[0137]

5、脱模得到光学元件(光度为-5.00d的镜片)。

[0138]

实施例1通过选取不同的e值和v值,实施了如下多种工艺方案。

[0139]

表2.2

[0140][0141]

分析检测

[0142]

1、胶带白化缺陷检测

[0143]

检测方法同实施例1。每个工艺检测2片样品取平均值。打分结果如下:

[0144]

表2.3

[0145][0146]

2、预测注模后光学元件产品光学品质

[0147]

预测方法同实施例1。各工艺参数计算所得k值结果如下表所示:

[0148]

表2.4

[0149][0150]

根据k值预测的评级结果如下表所示:

[0151]

表2.5

[0152][0153]

*对于表2.3和2.5不一致的情况,在括号中列出表2.3的值。

[0154]

对比表2.3和2.5可知,根据k值预测的结果与实际实验检测的结果基本一致。

[0155]

实施例3【ipdi】

[0156]

1、将异氰酸酯化合物(ipdi,1120g)加入到抽滤瓶中,并加入 uv329 24g,zelec un 1.3g,抽真空,在10℃搅拌10分钟;

[0157]

2、向抽滤瓶中加入硫醇化合物(gst,880g)、再加入聚合催化剂(二丁基二氯化锡,e g/1000g注模液),抽真空,在10℃搅拌 30分钟。e分别取值1、2和2.5。

[0158]

3、持续对抽滤瓶抽真空,并将上一步物料保持在20℃静置,直至其粘度达到v mpa

·

s,得到注模液。v分别取值:22、47、80、100。

[0159]

4、将注模液注入到镜片模具中,镜片模具为光度为-5.00d的镜片模具,中心厚度1.3mm,直径为80mm的,模具的缝隙以胶带密封,在以下保温程序进行固化。

[0160]

表3.1

[0161]

工步起始温度(℃)时间(h)最终温度(℃)1302302305.5403403504502655653956951130713021308130170

[0162]

5、脱模得到光学元件(光度为-5.00d的镜片)。

[0163]

实施例1通过选取不同的e值和v值,实施了如需12种工艺方案。

[0164]

表3.2

[0165][0166]

分析检测

[0167]

1、胶带白化缺陷检测

[0168]

检测方法同实施例1。每个工艺检测2片样品取平均值。打分结果如下:

[0169]

表3.3

[0170][0171]

2、预测注模后光学元件产品光学品质

[0172]

预测方法同实施例1。各工艺参数计算所得k值结果如下表所示:

[0173]

表3.4

[0174][0175]

根据k值预测的评级结果如下表所示:

[0176]

表3.5

[0177][0178]

对比表3.3和3.5可知,根据k值预测的结果与实际实验检测的结果基本一致。

[0179]

实施例4【hmdi】

[0180]

1、将异氰酸酯化合物(hmdi,1200g)加入到抽滤瓶中,并加入uv329 24g,zelec un 1.3g,抽真空至低于600pa,在10℃搅拌10 分钟;

[0181]

2、向抽滤瓶中加入硫醇化合物(720g gst和100g petmp)、再加入聚合催化剂(二丁基二氯化锡,e g/1000g注模液),抽真空至低于600pa,在10℃搅拌30分钟。e分别取值2、3和4。

[0182]

3、持续对抽滤瓶抽真空,并将上一步物料在20℃静置,直至其粘度达到v mpa

·

s,得到注模液。v分别取值:49、58、70、83。

[0183]

4、将注模液注入到镜片模具中,镜片模具为光度为-5.00d的镜片模具,中心厚度1.3mm,直径为80mm的,模具的缝隙以胶带密封,在以下保温程序进行固化。

[0184]

表4.1

[0185]

工步起始温度(℃)时间(h)最终温度(℃)1302302305.5403403504502655653956951130713021308130170

[0186]

5、脱模得到光学元件(光度为-5.00d的镜片)。

[0187]

实施例1通过选取不同的e值和v值,实施了如需12种工艺方案。

[0188]

表4.2

[0189][0190]

分析检测

[0191]

检测方法同实施例1。每个工艺检测2片样品取平均值。打分结果如下:

[0192]

表4.3

[0193][0194]

2、预测注模后光学元件产品光学品质

[0195]

预测方法同实施例1。各工艺参数计算所得k值结果如下表所示:

[0196]

表4.4

[0197][0198]

根据k值预测的评级结果如下表所示:

[0199]

表4.5

[0200][0201]

对比表4.3和4.5可知,根据k值预测的结果与实际实验检测的结果基本一致。

[0202]

有上述实施例1~4可知,本公开方法具有如下有益效果。

[0203]

(1)本公开根据注模液参数预测注模后光学元件光学品质的方法预测结果准确;

[0204]

(2)按照本公开的方法预测注模后光学元件光学品质,计算k值,并根据k值优化注模液参数,能够有效改进工艺产生,改善产品质量;

[0205]

(3)按照本公开的方法制备获得的光学元件质量稳定;

[0206]

(4)按照本公开的方法制备获得的光学元件无胶带白化缺陷。

[0207]

由上述工艺工艺4.2、2.4、2.5、3.2、3.6可知,以下方案获得的光学元件具有出人意料的质量改善。

[0208]

在一些实施方案中,提供一种制备光学元件的方法,包括以下步骤:

[0209]-提供注模液,所述注模液含有异氰酸酯化合物、硫醇化合物和聚合催化剂;

[0210]-将注模液注入模具;

[0211]-将上一步产物在预设的保温程序下保温;

[0212]-脱模获得产品;

[0213]

注模液中,异氰酸酯化合物含有hmdi,可选地还含有hdi和ipdi。以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%, hmdi的nco基团摩尔占比62%~100%(例如70%~100%),聚合催化剂含量介于1.5-10g/1000g(例如2.5-10g/1000g),粘度介于20-70 mpa

·

s(例如20~60mpa

·

s,例如20~50mpa

·

s,例如20~40mpa

·

s,例如 20~30mpa

·

s)。

[0214]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,hmdi的nco基团摩尔占比为62-67%、67-72%、 72-77%、77-82%、82-87%、87-92%、92-97%、97-100%。

[0215]

在一些实施例中,注模液中聚合催化剂的重量含量为1.5~2g/1000g、 2~3g/1000g、3~4g/1000g、4~5g/1000g、5~6g/1000g、6~7g/1000g、 7~8g/1000g、8~9g/1000g、9~10g/1000g。

[0216]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,hdi的nco基团摩尔占0%~38%(例如0~30%,例如0-5%、5-10%、10-15%、15-20%、20-25%或25-30%)。

[0217]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,ipdi的nco基团摩尔占0%~38%(例如0~30%、例如0-5%、5-10%、10-15%、15-20%、20-25%或25-30%)。

[0218]

在一些实施方案中,提供一种制备光学元件的方法,包括以下步骤:

[0219]-提供注模液,所述注模液含有异氰酸酯化合物、硫醇化合物和聚合催化剂;

[0220]-将注模液注入模具;

[0221]-将上一步产物在预设的保温程序下保温;

[0222]-脱模获得产品;

[0223]

注模液,异氰酸酯化合物含有ipdi,可选地还含有hdi和hmdi。以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%, ipdi的nco基团摩尔占比60%~100%(例如80%~100%),聚合催化剂含量介于1-10g/1000g(例如2-10g/1000g),粘度介于20-60mpa

·

s (例如20-50mpa

·

s,例如20~40mpa

·

s,例如20~30mpa

·

s)。

[0224]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为

100%,ipdi的nco基团摩尔占比为60-65%、65-70%、 70-75%、75-80%、80-85%、85-90%、90-95%、95-100%。

[0225]

在一些实施例中,注模液中聚合催化剂的重量含量为1~2g/1000g、 2~3g/1000g、3~4g/1000g、4~5g/1000g、5~6g/1000g、6~7g/1000g、 7~8g/1000g、8~9g/1000g、9~10g/1000g。

[0226]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,hdi的nco基团摩尔占0%~40%(例如0~20%,例如0-5%、5-10%、10-15%、15-20%、20-25%、25-30%、20-35%、 35-40%);

[0227]

在一些实施例中,以注模液中全部异氰酸酯化合物的nco基团的总摩尔数为100%,hmdi的nco基团摩尔占0%~40%(例如0~20%,例如0-5%、5-10%、10-15%、15-20%、20-25%、25-30%、25-30%、 30-35%、35~40%)。

[0228]

虽然已经通过示例对本公开的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本公开的范围。本领域的技术人员应该理解,可在不脱离本公开的范围和精神的情况下,对以上实施例进行修改。本公开的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1