恒压变流式气腹机及其控制方法与流程

本技术涉及医疗器械,特别是涉及恒压变流式气腹机及其控制方法。

背景技术:

1、气腹机是腔镜系统中一种十分重要的辅助设备,其作用是给患者的手术部位注入co2气体,以拓展气腹空间来保持良好的手术视野,co2是目前建立和维持气腹普遍采用的主要气体。气腹机如何精确地控制压力,是其在腔镜外科手术应用中的关键技术点,压力控制的精确度会直接影响腔镜外科手术中及术后患者的康复,压力过低会导致视野和手术器械操作空间太小;压力过高时,co2的理化性质会引发酸中毒、高碳酸血等并发症,严重时甚至会威胁到病人的生命安全。

2、目前的气腹机通常采用气压传感器测量气腹空间气压的大小,并根据测量结果控制比例阀进行注气或补气。但是气腹机在临床的使用场景中,比如,第一种场景,气腹机结合气腹针使用。第二种场景,气腹机结合穿刺器,且穿刺器的进气阀门开口很小。在这两种场景下的使用过程中,会存在气腹机整个气路的有效截面积减小出现假超压现象,而造成气路阻塞的误判,进而导致气腹机不能正常使用。

3、针对相关技术中存在假超压现象,而造成气路阻塞的误判,进而导致气腹机不能正常使用的问题,目前还没有提出有效的解决方案。

技术实现思路

1、在本实施例中提供了一种恒压变流式气腹机及其控制方法,以解决相关技术中存在假超压现象,而造成气路阻塞的误判,进而导致气腹机不能正常使用的问题。

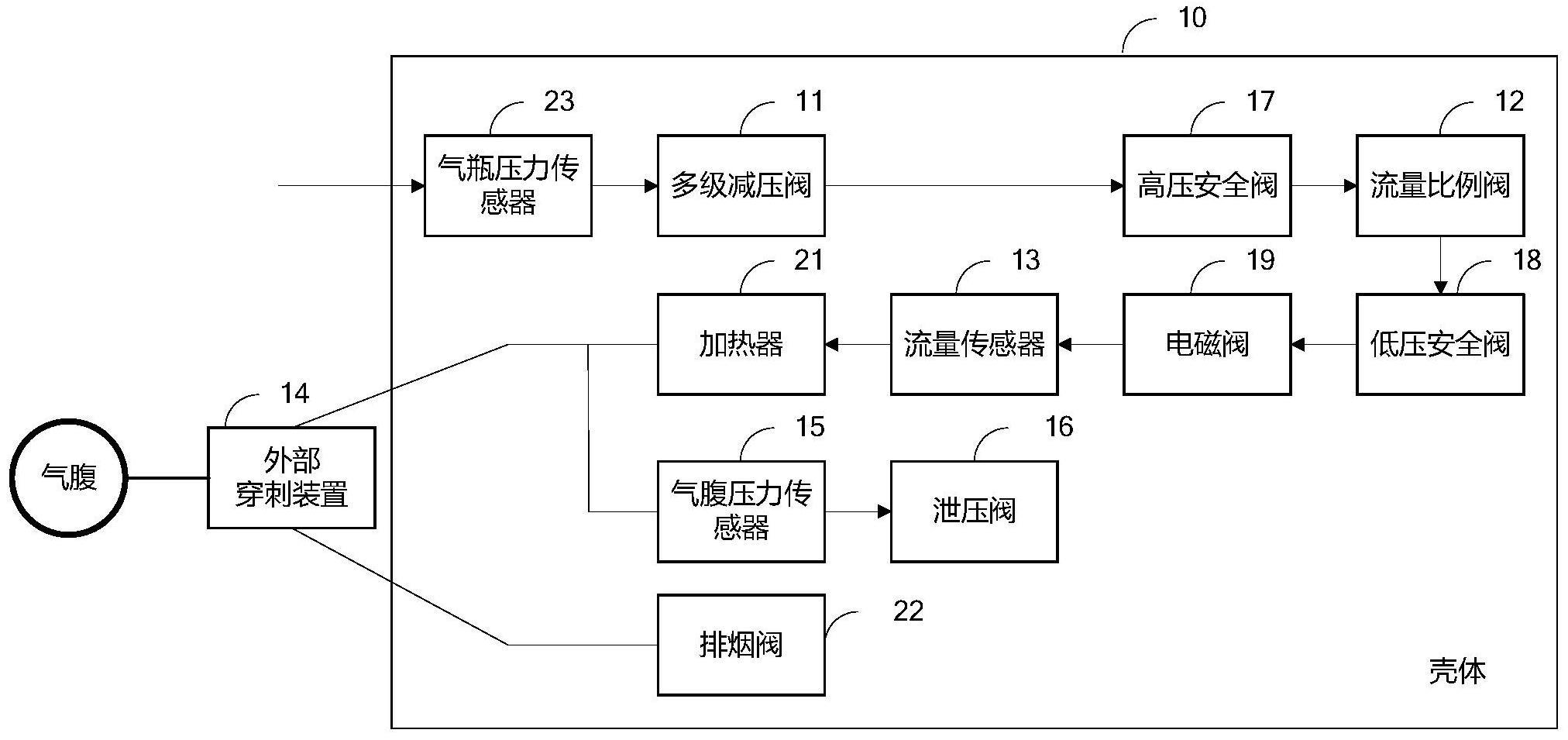

2、第一个方面,在本实施例中提供了一种恒压变流式气腹机,包括壳体,所述壳体中设有控制系统和气动系统;

3、所述控制系统包括控制器和异常监测模块;

4、所述气动系统,包括设置于气路上的多级减压阀、比例流量阀、流量传感器、外部穿刺装置、气腹压力传感器以及泄压阀;

5、所述多级减压阀,其进气端与外部气源连接,其出气端与所述比例流量阀的进气端连接;

6、所述比例流量阀的出气端,通过所述流量传感器,分别与所述泄压阀的进气端、所述外部穿刺装置的进气端以及所述控制器连接,用于在所述控制器控制下,在预设检测时间内持续发射检测流量至所述气路中;

7、所述流量传感器,与所述控制器连接,用于实时采集检测流量值,并传输给所述控制器;

8、所述气腹压力传感器,设置于所述泄压阀和所述外部穿刺装置之间的气路上,与所述控制器连接,用于实时采集气腹压力值,并传输给所述控制器;

9、所述泄压阀的出气端与大气相通,用于在所述控制器的控制下对目标对象的气腹中的压力进行控制;

10、所述外部穿刺装置的出气端,用于连接目标对象的气腹;

11、所述异常监测模块,与所述控制器连接,用于通过所述控制器获取所述气腹压力值和所述检测流量值,利用时间检测公式对所述气腹压力值和所述检测流量值进行检测,得到异常检测结果;

12、所述控制器,用于根据所述异常检测结果控制所述比例流量阀工作。

13、在其中的一些实施例中,所述时间检测公式为:

14、

15、式中,wt表示所述比例流量阀停止充气到进行检测的时间间隔,即为等待时间;lastp为发送检测流量前测量的第一气腹压力值;curp表示发送检测流量后测量到的第二气腹压力值;q检表示发射的所述检测流量的检测流量值;t检表示发射的所述检测流量的检测时间;k表示充气过程中的比例系数;σ表示时间转换系数。

16、在其中的一些实施例中,所述气动系统还包括设置于所述气路上的安全阀;

17、所述安全阀包括高压安全阀和低压安全阀;

18、所述高压安全阀,设置于所述多级减压阀和所述比例流量阀之间的所述气路上,用于对所述气路进行压力保护;

19、所述低压安全阀,设置于所述比例流量阀和所述外部穿刺装置之间的所述气路上,用于对所述气路进行压力保护。

20、在其中的一些实施例中,所述气动系统还包括电磁阀;

21、所述电磁阀,与所述控制器连接,设置于所述比例流量阀和所述外部穿刺装置之间的所述气路上,用于在所述控制器的控制下对所述气路的通断进行切换。

22、在其中的一些实施例中,所述气动系统还包括加热器和排烟阀;

23、所述加热器,与所述控制器连接,设置于所述比例流量阀和所述外部穿刺装置之间的所述气路上,用于在所述控制器控制下对所述气路中的气体进行加热;

24、所述排烟阀,与所述控制器连接,与目标对象的气腹相通,用于在所述控制器控制下将目标对象的气腹产生的烟雾排出。

25、在其中的一些实施例中,所述多级减压阀至少包括第一减压阀和第二减压阀;

26、所述第一减压阀,其进气端与所述外部气源连接,其出气端与所述第二减压阀的进气端连接;

27、所述第二减压阀,其出气端与所述比例流量阀的进气端连接。

28、在其中的一些实施例中,所述控制系统还包括人机交互界面;

29、所述人机交互界面,与所述控制器连接,用于响应于用户操作,生成操作指令传输至所述控制器。

30、在其中的一些实施例中,所述控制系统还包括恒压控制模块;

31、所述恒压控制模块,与所述控制器连接,用于通过所述控制器获取所述气腹压力值、目标压力值以及最大目标流量值,根据所述气腹压力值和所述目标压力值,确定压力偏差值;并将所述压力偏差值和预设比较阈值进行比较;

32、若所述压力偏差值小于所述预设比较阈值中排气阈值时,根据预设排气控制逻辑控制所述泄压阀进行排气操作;

33、若所述压力偏差值的绝对值在预设比较阈值中浮动阈值的范围内,则保持当前工作状态;

34、若所述压力偏差值大于预设充气阈值中的第二充气阈值时,根据预设充气控制逻辑和预设充气阈值控制所述比例流量阀进行充气操作。

35、在其中的一些实施例中,所述排气操作的过程为:

36、根据所述压力偏差值和预设的排气计算公式,以确定排气时间;

37、通过所述控制器控制所述泄压阀打开所述排气时间以进行排气。

38、在其中的一些实施例中,所述排气计算公式为:

39、extime=α·δp2+β·δp;

40、式中,extime表示排气时间;α和β表示目标多项式的系数;δp表示压差。

41、在其中的一些实施例中,所述充气操作的过程为:

42、根据所述压力偏差值和所述充气阈值,设定充气过程中的比例系数及附加步长,以确定当前充气流量和充气时间;

43、根据所述当前充气流量和所述充气时间,通过所述控制器控制所述比例流量阀进行充气。

44、在其中的一些实施例中,所述确定当前充气流量为:

45、在所述压力偏差值大于或等于所述充气阈值中的第一充气阈值时,将所述最大目标流量值作为当前充气流量;

46、在所述压力偏差值小于所述第一充气阈值,且所述压力偏差值大于所述充气阈值中的第二充气阈值时,根据预设的充气计算公式,以确定当前充气流量。

47、在其中的一些实施例中,所述充气计算公式为:

48、q当=|e|*kp*q最;

49、式中,q当表示当前充气流量;kp表示模型初始值;|e|表示压力偏差值的绝对值;q最表示设定的最大目标流量值。

50、在其中的一些实施例中,所述控制系统还包括存储器;

51、所述存储器,与所述控制器连接,用于存储所述恒压变流式气腹机的相关数据。

52、在其中的一些实施例中,所述控制系统还包括自检模块和升级模块;

53、所述自检模块,与所述控制器连接,用于对所述恒压变流式气腹机进行自检;

54、所述升级模块,与所述控制器连接,用于对所述恒压变流式气腹机进行升级。

55、第二个方面,在本实施例中提供了一种恒压变流式气腹机的控制方法,包括:

56、实时采集当前气腹机工作的检测流量值和气腹压力值;

57、利用时间检测公式对所述气腹压力值和所述检测流量值进行检测,得到异常检测结果;

58、根据所述异常检测结果控制比例流量阀工作。

59、在其中的一些实施例中,本实施例提供的所述的恒压变流式气腹机的控制方法,还包括:

60、获取当前气腹机工作的所述气腹压力值、目标压力值以及最大目标流量值;

61、根据所述气腹压力值和所述目标压力值,确定压力偏差值;并将所述压力偏差值和预设比较阈值进行比较;

62、若所述压力偏差值小于所述预设比较阈值中排气阈值时,根据预设排气控制逻辑控制泄压阀进行排气操作;

63、若所述压力偏差值的绝对值在预设比较阈值中浮动阈值的范围内,则保持当前工作状态;

64、若所述压力偏差值大于预设充气阈值中的第二充气阈值时,根据预设充气控制逻辑和预设充气阈值控制所述比例流量阀进行充气操作。

65、与相关技术相比,在本实施例中提供的恒压变流式气腹机及其控制方法,其中,恒压变流式气腹机包括壳体,所述壳体中设有控制系统和气动系统;所述气动系统,包括设置于气路上的多级减压阀、比例流量阀、流量传感器、外部穿刺装置、气腹压力传感器以及泄压阀;所述多级减压阀,其进气端与外部气源连接,其出气端与所述比例流量阀的进气端连接;所述比例流量阀的出气端,通过所述流量传感器,分别与所述泄压阀的进气端、所述外部穿刺装置的进气端以及所述控制器连接,用于在所述控制器控制下,在预设检测时间内持续发射检测流量至所述气路中;所述流量传感器,与所述控制器连接,用于实时采集检测流量值,并传输给所述控制器;所述泄压阀的出气端与大气相通,用于在所述气路的压力超过所述泄压阀的预设泄压值时,对所述气路进行泄压;所述气腹压力传感器,设置于所述泄压阀和所述外部穿刺装置之间的气路上,与所述控制器连接,用于实时采集气腹压力值,并传输给所述控制器;所述外部穿刺装置的出气端,用于连接目标对象的气腹;所述异常监测模块,与所述控制器连接,用于通过所述控制器获取所述气腹压力值和所述检测流量值,利用时间检测公式对所述气腹压力值和所述检测流量值进行检测,得到异常检测结果;所述控制器,用于根据所述异常检测结果控制所述比例流量阀工作。本技术利用时间检测公式对获取的所述气腹压力值和所述检测流量值进行检测,得到异常检测结果,以确定是否发生假超压或气路阻塞;根据所述异常检测结果控制所述比例流量阀工作,从而保障气腹机的正常工作;解决了相关技术中存在假超压现象,而造成气路阻塞的误判,进而导致气腹机不能正常使用的问题。

66、本技术的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

- 还没有人留言评论。精彩留言会获得点赞!