一种高强度可原位载药的HA-PLA复合材料低温制备方法

一种高强度可原位载药的ha

‑

pla复合材料低温制备方法

技术领域

1.本发明属于ha

‑

pla复合材料技术领域,特别涉及一种高强度可原位载药的ha

‑

pla复合材料低温制备方法。

背景技术:

2.羟基磷灰石(ha)是常见的一种生物活性材料,被广泛用于人体骨骼缺陷、损伤及牙釉质损伤的修复。然而,ha本身较大的脆性和低的疲劳强度,在植入人体后难以满足植入体的长期服役要求。为了提高ha的力学性能,ha的传统烧结工艺达到了1000℃以上的高温,这产生了巨大的能源消耗和环境污染,而且高的烧结温度还大大限制了ha材料的载药功能。在2016,年randall等人受自然矿化的启发,提出了一种新型的烧结方法,此方法可以在低于300℃的温度条件下,加入瞬时溶剂,将粉体材料烧结成致密化的固体材料,他们将这种方法命名为冷烧结技术(csp)。

3.目前研究方向大多为掺杂某种物质或者合成温度对ha性能的影响,单轴压力对材料体系的研究较为稀缺。冷烧结工艺将温度、压力结合而且由于烧结温度低,对大部分掺杂物性能没有影响,是一种优良的加工工艺。

技术实现要素:

4.本发明的目的是提供一种高强度可原位载药的ha

‑

pla复合材料低温制备方法,采用聚乳酸代替瞬时溶剂,通过冷烧结技术实现了羟基磷灰石(ha)的高致密化,制备的ha

‑

pla复合材料具有优异的生物降解性能和药物负载能力。

5.本发明提供的技术方案为:

6.一种高强度可原位载药的ha

‑

pla复合材料低温制备方法,包括如下步骤:

7.步骤一、制备羟基磷灰石粉体;以及将二氯甲烷溶液加与聚乳酸颗粒混合,搅拌至完全溶解,得到聚乳酸溶液;

8.步骤二、将所述羟基磷灰石粉体加入所述聚乳酸溶液中,搅拌,混合均匀后,静置使二氯甲烷自然挥发,得到初级复合材料;

9.其中,所述羟基磷灰石粉体与所述聚乳酸溶液的重量比为:8:2~7:3;

10.步骤三、将所述初级复合材料放入模具,对所述初级复合材料进行冷烧结,同时对模具施加压力,并保温;

11.步骤四、模具的温度降至室温后进行退模,得到所述的可原位载药的ha

‑

pla复合材料。

12.优选的是,在所述步骤一中,制备羟基磷灰石粉体的方法为:

13.步骤a、将(nh4)2hpo4溶液加入到ca(no3)2溶液中并搅拌,搅拌过程中,滴加氨水使溶液ph值保持在10.5

±

0.2;

14.步骤b、将溶液静置陈化后,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性;

15.步骤c、将所述沉淀物鼓风干燥室中干燥,得到所述羟基磷灰石粉体;

16.其中,所述(nh4)2hpo4溶液和ca(no3)2溶液中ca/p摩尔比为1.67。

17.优选的是,在所述步骤a中,(nh4)2hpo4溶液的浓度为0.5mol/l,ca(no3)2溶液的浓度为0.3mol/l。

18.优选的是,在所述步骤a中,500r/min的速度磁力搅拌2小时。

19.优选的是,在所述步骤c中,将沉淀物放在80℃的鼓风干燥室中干燥15小时,得到所述羟基磷灰石粉体。

20.优选的是,在所述步骤一中,所述聚乳酸颗粒和所述二氯甲烷的重量比为1:9。

21.优选的是,在所述步骤二中,将羟基磷灰石粉体加入所述聚乳酸溶液后,在500r/min、30℃条件下磁力搅拌2小时。

22.优选的是,在所述步骤三中,对模具施加的压力的取值范围为:300mpa~500mpa。

23.优选的是,在所述步骤三中,保温时间为30min~40min。

24.优选的是,在所述步骤三中,冷烧结的温度为:80℃~100℃。

25.本发明所述的有益效果是:

26.1.本发明采用冷烧结技术,在低温下实现了ha

‑

pla复合材料的致密化,显著提升体系机械性能,对于ha材料韧性差,脆性高的缺陷改良效果显著,同时降低能耗,节约成本,而且加工方式简单易操作。

27.2.相较于单纯ha材料的支架,本项发明添加了可降解材料pla;pla的加入代替了冷烧结过程所需添加的瞬时溶剂,在加热的过程中pla转变为粘流态,同时,在单轴压力的作用下,pla逐步渗透进ha颗粒的间隙中,均匀包覆住ha颗粒,细化晶粒,有效减少了ha的团聚现象。

28.3.相较于ha和pla的简单混溶,本发明应用了pla在55

‑

155℃可以转变为粘流态的性质,而此温度区间也在大部分牙科、骨科常用药物的有效温度内,不影响材料体系的载药性能,不破坏药物本身的有效成分。

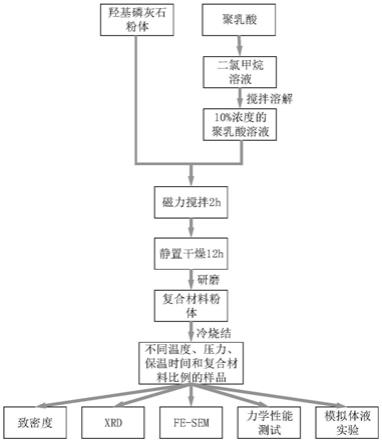

29.4.pla对ha的包封方式显著提升了体系的载药能力,在冷烧结前将药物与ha

‑

pla粉末混合,而且此过程对药物的物理状态没有限制,液体、粉末均可,将药物和ha

‑

pla混合均匀后放入模具烧结,能得到超高的药物装载率;pla和ha均可以随着伤口愈合的过程被降解吸收,而且不产生对人体有害的物质。

附图说明

30.图1为本发明所述的高强度可原位载药的ha

‑

pla复合材料低温制备方法流程图。

31.图2为本发明所述的ha

‑

pla冷烧结过程示意图。

32.图3为本发明所述的ha/pla的质量比为8:2的初级复合材料的sem图。

33.图4为本发明所述的ha/pla的质量比为7:3的初级复合材料的sem图。

34.图5为本发明实施例1中制备得到的ha

‑

pla复合材料的sem图。

35.图6为本发明实施例2中制备得到的ha

‑

pla复合材料的sem图。

36.图7为本发明所述的ha/pla的质量比为10:0的初级复合材料的sem图。

37.图8为本发明所述的ha/pla的质量比为9:1的初级复合材料的sem图。

38.图9为本发明对比例1中制备得到的ha

‑

pla复合材料的sem图。

39.图10为本发明对比例2中制备得到的ha

‑

pla复合材料的sem图。

40.图11为本发明所述的ha/pla的质量比为6:4的初级复合材料的sem图。

41.图12为本发明所述的ha/pla的质量比为5:5的初级复合材料的sem图。

42.图13为本发明对比例3中制备得到的ha

‑

pla复合材料的sem图。

43.图14为本发明对比例4中制备得到的ha

‑

pla复合材料的sem图。

44.图15为ha

‑

pla复合材料中ha/pla的质量比对样品相对致密度的影响曲线。

45.图16为不同ha/pla的质量比复合材料的弯曲强度应力应变图。

46.图17为不同ha/pla的质量比复合材料的压缩强度应力应变图。

47.图18为不同ha/pla的质量比复合材料的吸水率变化趋势图。

48.图19为冷烧结后保温时间对ha

‑

pla复合材料相对致密度的影响曲线。

49.图20为冷烧结保温温度对样品相对致密度的影响曲线。

50.图21为压力对样品相对致密度的影响曲线。

51.图22为不同ha/pla的质量比复合材料随时间变化dox释放比例图。

具体实施方式

52.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

53.如图1所示,本发明提供了一种高强度可原位载药的ha

‑

pla复合材料低温制备方法,具体制备过程如下。

54.一、制备ha颗粒。

55.首先,将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

56.二、制备初级复合材料。

57.首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2~7:3。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

58.三、冷烧结。

59.如图2所示,为ha

‑

pla的初级复合材料的冷烧结过程示意图,ha

‑

pla的初级复合材料在高温高压下逐步致密化。在冷烧结升温的过程中,pla转变为粘流态,复合材料体系黏性增大,在单轴压力的作用下,pla缓慢流动,逐渐包裹住ha颗粒,获得了高致密化的ha

‑

pla材料。

60.聚乳酸的熔点为155℃,玻璃化温度为55℃,选择冷烧温度时介于55℃~155℃之间。在本发明中,在80℃~100℃温度下对初级复合材料(粉体)进行加热,同时对模具施加不同大小的压力300mpa~500mpa,并保温30min~40min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。同时,经过实验研究发现,不同的工艺参数对实

现ha

‑

pla复合材料致密化的影响是不同的,强弱顺序大致为:ha/pla比例>保温时间>冷烧温度>压力。

61.下面结合具体实施例对本发明中的ha

‑

pla的初级复合材料的制备过程作进一步说明。

62.实施例1

63.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

64.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

65.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。

66.实施例2

67.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

68.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为7:3。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

69.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。

70.实施例3

71.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

72.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲

烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

73.(3)冷烧结。在100℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。

74.实施例4

75.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

76.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

77.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加300mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。

78.实施例5

79.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

80.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

81.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温40min。冷烧结束后,待磨具降至室温进行退模,得到致高致密化的ha

‑

pla材料试样。

82.对比例1

83.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反

复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

84.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为10:0。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

85.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

86.对比例2

87.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

88.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为9:1。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

89.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

90.对比例3

91.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

92.(2)制备初级复合材料。首先,以重量为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为6:4。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

93.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

94.对比例4

95.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

96.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为5:5。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

97.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

98.对比例5

99.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

100.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

101.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温20min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

102.对比例6

103.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

104.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

105.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加

500mpa的压力,并保温60min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

106.对比例7

107.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

108.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

109.(3)冷烧结。在60℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

110.对比例8

111.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

112.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

113.(3)冷烧结。在120℃温度下对初级复合材料(粉体)进行加热,同时对模具施加500mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

114.对比例9

115.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

116.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条

件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

117.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加100mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

118.对比例10

119.(1)制备ha颗粒。将(nh4)2hpo4溶液(0.5mol/l)缓慢加入到ca(no3)2溶液(0.3mol/l)中(ca/p摩尔比=1.67),以500r/min的速度磁力搅拌2小时,搅拌过程中,滴加氨水使溶液ph值保持在10.5(

±

0.2)。随后将混合溶液静置陈化5小时,用去离子水对沉淀物进行反复洗涤,直到ph值呈中性。最后,将洗涤后的沉淀物放在80℃的鼓风干燥室中干燥15小时,得到羟基磷灰石粉体。

120.(2)制备初级复合材料。首先,以重量比为1:9的比例称量pla颗粒和溶剂二氯甲烷,将二氯甲烷溶液加入到装有pla的烧杯中,充分搅拌至完全溶解,获得最终浓度为10%的聚乳酸溶液,按比例将称量好的羟基磷灰石粉体加入聚乳酸溶液中,在500r/min、30℃条件下磁力搅拌两小时,使其充分混合;其中,ha:pla质量比分别为8:2。最后,静置使二氯甲烷自然挥发,获得ha

‑

pla的初级复合材料。

121.(3)冷烧结。在80℃温度下对初级复合材料(粉体)进行加热,同时对模具施加700mpa的压力,并保温30min。冷烧结束后,待磨具降至室温进行退模,得到ha

‑

pla材料试样。

122.如图3

‑

6所示,在实施例1、2中(ha:pla质量比为8:2和7:3)得到的初级复合材料中ha被pla包覆,微观结构呈有圆润边界的片层状,pla孔隙较少,裸露在聚乳酸层外部的羟基磷灰石(ha)颗粒很少,包覆效果较好。通过观察裸露在外的ha颗粒可以发现,ha粒径明显细化,说明pla的加入可以很好的改善团聚现象,细化晶粒。ha

‑

pla的初级复合材料经过冷烧后得到的ha

‑

pla复合材料体系的致密度均有显著的提升。

123.如图7

‑

10所示,在对比例1、2中(ha:pla质量比分别为10:0和9:1)在烧结之前初级复合材料中ha晶粒比较粗大,而且团聚现象严重,经过冷烧结处理之后致密度虽然有所提升,但相较于8:2、7:3体系,孔隙比较大,致密度也低,通过图10可以发现裸露在外的ha颗粒粗大现象也没有明显改善。

124.如图11

‑

14所示,在对比例3、4中,(ha:pla质量比分别为6:4和5:5)中得到的初级复合材料中ha被pla包覆,微观结构呈有圆润边界的片层状,pla孔隙较少,裸露在聚乳酸层外部的羟基磷灰石(ha)颗粒很少,包覆效果较好,冷烧结后得到的ha

‑

pla复合材料致密度也很好。但是在烧结过程中随着温度的提升,pla达到玻璃化转变温度后,转变为粘流态,而对于5:5和6:4(对比例3、4)的样品,pla含量过高,导致体系“湿度”过高,在压力的作用下导致了材料溢出现象。

125.对实施例1~2与对比例1~4中冷烧结后得到的ha

‑

pla复合材料进行相对致密度测试,测试结果如图15所示。从图15中可以看出实施例1~2和对比例3~4中制备的材料相对致密度均可达到81.3%以上;材料的致密度很好,而对比例1~2(ha:pla质量比分别为10:0和9:1)中制备的材料的相对致密度较差。

126.利用万能试验机对实施例1~2与对比例1~2中冷烧结后得到的ha

‑

pla复合材料

进行弯曲性能测试,测试结果如图16所示。测试过程加载速率:0.5mm/min,需要将样品加工成4mm*3mm*20mm的标准试样,纯ha(对比例1)强度极差脆性极高,在样品切割打磨过程中就会碎裂,因此对比例1的曲线在图中没有显示,添加pla后ha的强度有明显的提升。通过图16可以看出,随着聚乳酸含量的增加,ha/pla复合材料体系的弯曲应力有显著提升,实施例1(对应曲线b)和实施例2(对应曲线c)制备的ha

‑

pla复合材料均有较好的弯曲应力;当pla含量从10%增加到20%时效果最为显著ha/pla=8:2时(实施例1)为9:1时(对比例2)的5.5倍。随着pla含量的增加,弯曲强度的增加逐渐变慢。

127.进一步对实施例1~2与对比例1~4中冷烧结后得到的ha

‑

pla复合材料进行压缩试验(加载速度0.5mm/min)的到各样品的应力应变曲线,如图17所示。在图17中a曲线对应对比例1,曲线b对应对比例2,曲线c对应实施例1,曲线d对应实施例2,曲线e对应对比例3,曲线f对应对比例4。如图17所示,所有曲线初始时均呈弹性变形,应力迅速上升,且随着聚乳酸的加入,弹性模量增大,压缩强度增长到纯羟基磷灰石(对比例1)的2

‑

3倍。当聚乳酸比例为10%

‑

30%时,随着应变的增加,样品所能承受的应力是在逐渐增强的,但当聚乳酸含量继续增加时,应力值开始逐渐削弱,且图17的曲线最高点均出现了平台,说明聚乳酸的加入增强了屈服强度,该强度的变化趋势同压缩强度类似。除此之外,可以发现图17中a、f曲线有着明显的不同,a曲线为纯羟基磷灰石的压缩曲线(对应对比例1),它所能承受的应力值很小,在实验时样品表面很快就出现裂纹,曲线顶部是尖锐的急速断裂,说明该材料呈脆性断裂;f曲线为50%含量聚乳酸的复合材料(对应对比例4),它的断裂属于韧性断裂,在试验中当样品表面开始出现裂纹时并没有直接发生断裂,存在一个撕裂的过程,可以认为这与加入的聚乳酸有着直接的关系。

128.对实施例1~2与对比例1~4中冷烧结后得到的ha

‑

pla复合材料进行吸水率试验,结果如图18所示,将冷烧结后的材料体系在pbs浸泡后,重量有变化,可以说明复合材料体系中有分子的出入,负载药物后,药物分子可以从体系中释放出去,验证了材料体系载药及药物缓释的可能性。

129.通过实施例1~2与对比例1~4进行综合对比说明,随着聚乳酸含量的增加,聚乳酸对羟基磷灰石的包覆性变好,冷烧结后得到的ha

‑

pla复合材料样品的内部结构更为致密,因此它的强度必然会比纯羟基磷灰石冷烧样品的好;聚乳酸能够改善ha团聚现象,因此聚乳酸含量较高的复合材料具有更高的抗压强度;纯羟基磷灰石自身是非常脆的,而聚乳酸本身却具有一定的强度和韧性,因此聚乳酸的加入使提高样品的强度成为可能;csp工艺能够促进ha

‑

pla复合材料的高致密化;聚乳酸的加入能够明显提高抗压强度,但聚乳酸含量过高时,强度却有所下降,这是由于羟基磷灰石和聚乳酸的包覆体颗粒变大,使材料的塑性有所提高,但强度会相对减弱。结合初级复合材料与冷烧结后得到的ha

‑

pla复合材料的性能,及制备过程中有无材料溢出现象综合说明:ha:pla质量比在8:2~7:3之间是最为合适的比例。

130.如图19所示,通过实施例1、5和对比例5、6进行对比可知,在ha:pla质量比同为8:2,冷烧结温度同为80℃,压力同为500mpa时,冷烧结后的保温时间对ha

‑

pla复合材料的致密性也有一定影响。从图19可以看出实施例1和5(保温时间分别为30min和40min)制备得到的ha

‑

pla复合材料致密性较好,而保温时间为20min(对应对比例5)得到的材料致密性较差;保温时间在20~40min之间材料致密性为上升趋势,保温时间在30min和40min分别达到

了88.7%和88.8%的高致密度。保温时间大于40min时,制备得到的ha

‑

pla复合材料致密性呈下降趋势。因此,冷烧结后保温时间为30min~40min是最为合适的保温区间。

131.如图20所示,通过实施例1、3和对比例7、8进行对比可知,在ha:pla质量比同为8:2,保温时间同为30min,压力同为500mpa时,冷烧结温度对ha

‑

pla复合材料的致密性也有一定影响。从图20可以看出在实施例1、3中对应冷烧结温度为80℃~100℃时,制备得到的ha

‑

pla复合材料致密性较高。在冷烧结温度为60℃时(对应对比例7),制备得到的ha

‑

pla复合材料的致密性低于80℃时的致密性;在冷烧结温度大于100℃时,制备得到的ha

‑

pla复合材料致密性虽然逐渐提高,但出现了材料溢出现象;在120℃时(对应对比例8)溢出现象严重。因此,冷烧结温度为80℃~100℃是最为合适的冷烧结温度。

132.如图21所示,通过实施例1、4和对比例9、10进行对比可知,在ha:pla质量比同为8:2,冷烧结温度同为80℃,保温时间同为30min时,施加的压力对ha

‑

pla复合材料的致密性也有一定影响。从图19可以看出在实施例1、5中对应压力为300mpa~500mpa时,制备得到的ha

‑

pla复合材料致密性较高。在压力为100mpa时(对应对比例9),制备得到的ha

‑

pla复合材料的致密性低于压力为300mpa(对应实施例4)制备得到的ha

‑

pla复合材料的致密性;在压力500mpa(对应实施例1)时制备得到的ha

‑

pla复合材料的致密性最好(相对致密度可达到88.8%);在压力大于500mpa时,制备得到的ha

‑

pla复合材料的致密性呈下降趋势,在压力为700mpa(对应对比例10)时材料的相对致密度与压力为100mpa(对应对比例9)时的材料的相对致密度大致相同。因此,在冷烧结成型过程中压力为300mpa~500mpa是最为合适的压力。

133.应用测试例

134.采用癌症常用药盐酸阿霉素(dox)对实施例1、2和对比例1中制备得到的ha

‑

pla复合材料进行载药测试,探究了ha

‑

pla载药和药物缓释的过程,以进一步说明ha

‑

pla复合材料的药物负载能力。

135.具体过程如下:

136.在冷烧结之前将药物粉末和对比例1和实施例1、2中制备初级ha/pla粉末分别充分研磨后混合均匀,采用冷烧结的方法将粉体烧结成直径6mm,高2mm(

±

0.3mm)的圆片,80~100℃的低烧温度,对药物分子不会产生影响,而且可以将药物完全包裹进载体里,基本达到100%的药物负载率,这是前所未有的。

137.具体试验方法:制备载体:dox=10:1的样品,载体分别选用ha/pla=10/0、8/2、7/3(分别对应对比例1、实施例1、实施例2),称量载体100mg,dox10mg,充分研磨后倒入直径6mm磨具中,在单轴压力500mpa,保温温度80℃,保温时间30min的条件下对混合粉体进行冷烧结处理,后得到直径6mm,高2mm(

±

0.3mm)的圆片,因为不同比例的ha/pla载体致密度不同,所获样品的高度略有差异。

138.将得到的样品泡入ph=7.4的pbs溶液中,为了模拟人体温度,保持pbs溶液温度37℃,每隔一段时间取样,利用紫外分光光度计uv

‑

1780测定pbs溶液中释放出的dox含量,得到的曲线如图22所示。

139.从图22可以看出,在前20小时内,dox浓度逐渐升高,在20h处,8/2(实施例1)和7/3(实施例2)的样品可以达到90%以上的药物释放率,如果将其放近病灶处,能够在短时间内释放出大量的药物,有效抗击病毒。而纯ha(10/0)样品(对比例1)在20h内药物释放率不足

40%。在20

‑

30h区间内,有一段药物浓度下降的阶段,这是因为溶液中药物浓度高,样品中药物浓度低,整个溶液体系达到扩散平衡的阶段,添加pla后,样品的致密度高,达到扩散平衡所需的时间就越长。30h后,随着时间的增长药物浓度基本维持稳定,整个体系能够长时间稳定地释放药物,起到持续抗击病毒的效果,8/2(实施例1)和7/3(实施例2)样品的药物释放率可以稳定在60%左右,药物利用率较高,可以保持高药物浓度的环境,而10/0(对比例1)样品的药物释放率稳定在30%左右,会有大量的药物留在复合材料体系内释放不出来,造成一定的药物浪费。

140.通过测试证明:pla的加入增加了ha的结合位点,而且在冷烧结的过程中可以将ha和dox均匀地包覆在一起,大大提升体系的药物装载率,随着pla

‑

ha被降解吸收,dox能够以较为平稳的速率释放出来。

141.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1