一种烧结配加硼铁精矿粉的优化方法

1.本发明涉及钢铁生产技术领域,特别是涉及一种烧结配加硼铁精矿粉的优化方法。

背景技术:

2.在钢铁企业中,高炉炼铁工序的成本控制将直接影响企业的效益和竞争力。生铁成本主要由原材料、燃料、动力、工资福利和制造费用等部分组成,其中原材料费用,即炉料结构成本所占比率最大,为60%左右;其次是燃料成本占25%左右。因此,炼铁降本的关键是在满足烧结矿和球团矿质量要求的前提下,提高低成本高性价比矿粉的使用比例,通过优化配矿降低生产成本。

3.我国硼资源主要有硼镁石矿两种,主要分布在辽宁和吉林两省。除此之外,还有蕴藏在青海钠硼解石、柱硼镁矿,分布在西藏的含硼湖水、天然结晶硼砂、含硼湖泥和分布在四川有含硼卤水等。目前,用于工业开采的主要是硼镁石矿(用于制硼砂),硼铁矿是硼铁共生的复合矿,其中还有相当数量的对炼铁生产有用的mgo成分。因此,综合利用硼铁矿是个十分迫切的任务。硼铁精矿粉的成分多数为:fe:50%~54%,b2o3:6%~8%,mgo:13%~15%,sio2<5%,硼铁矿粉的成分为:fe:26%~30%,b2o3:6%~7%,mgo:24%~25%,sio2:10%~19%。

4.将一定量硼铁矿原矿或硼铁矿的选矿产物加入烧结或球团矿中以改善其冶金性能是硼铁矿开发利用的一条有效途径。申请号201110091298.8的发明专利,提出了一种烧结中使用硼铁矿粉的方法,其主要步骤包括配料、混合、制粒、布料、点火、烧结、破碎、冷却、烧结矿指标检测。该烧结矿的含铁原料中使用8%~12%的硼铁矿,生石灰4.5%~5.5%、白云石1%~3%、石灰石5%~7%、焦粉4.0%~5.0%;同时,该烧结矿的碱度cao/sio2=1.8~2.0,tfe含量为55%~58%,mgo含量为1.9%~2.3%,feo含量为6.0%~7.5%。其中,由于使用硼铁矿粉同时替代地方粉(或澳细粉)和mgo质熔剂(如白云石),最终不仅使硼铁矿粉得到了合理使用、熔剂的总配比减少了10%,并且烧结矿的质量得到了改善,符合了精料的思想。

5.将含硼添加剂加入烧结矿中,可以提高烧结矿的强度,返矿率下降,使烧结矿自然粉化得到抑制或降低,硼离子可以改善烧结矿的还原性。大量的试验研究和工业生产实践表明含硼添加剂可以改善烧结的冶金性能。同时,硼铁精矿粉的价格较为低廉,烧结生产中配加合适的硼铁精矿粉将显著降低烧结配矿成本,经济效益十分显著。然而,烧结生产中过量的使用硼铁精矿粉不仅降低烧结矿中的全铁含量,同时也将恶化烧结矿的冶金性能,增加炼铁生产成本。因此,如何实现烧结生产中硼铁精矿粉的优化使用是一个亟待解决的技术难题。

技术实现要素:

6.本发明针对上述技术问题,克服现有技术的缺点,提供一种烧结配加硼铁精矿粉

的优化方法,包括:(1)烧结用铁精矿粉单矿的基础特性分析测试,包括建立烧结常用铁矿粉基础特性数据库;(2)不同硼铁精矿粉配比对烧结混匀矿烧结基础特性的影响,建立硼铁精矿粉配比对烧结混匀矿基础特性的关系模型;(3)给定烧结基础特性的约束范围,基于前述获得的硼铁精矿粉配比对烧结混匀矿基础特性影响的关系模型,计算出烧结混匀矿中硼铁精矿粉的合适配比范围;(4)在前述获得的合适配比范围内进行配加不同比例的硼铁精矿粉烧结技术指标研究和烧结矿冶金性能研究,建立硼铁精矿配比对烧结技术指标和烧结矿质量关系模型;(5)根据工业现场不同配比的硼铁精矿粉烧结生产数据,对前述获得硼铁精矿配比对烧结技术指标和烧结矿质量关系模型进行修正,最终获得硼铁矿配比对烧结技术指标和烧结矿质量预测模型;(6)根据烧结生产现场对烧结技术指标和烧结矿质量的约束范围,采用烧结技术指标和烧结矿质量预测模型,计算出烧结生产中硼铁精矿粉的最佳添加比例,实现烧结生产中硼铁精矿粉的优化使用。

7.本发明进一步限定的技术方案是:前所述的一种烧结配加硼铁精矿粉的优化方法,烧结基础特性包括混匀矿同化性温度、液相流动性、粘结相强度、连晶强度、铁酸钙生成能力。

8.前所述的一种烧结配加硼铁精矿粉的优化方法,所用硼铁精矿粉的全铁含量≥45%,mgo含量≥5%,b2o3含量≥3%。

9.前所述的一种烧结配加硼铁精矿粉的优化方法,烧结矿转鼓强度≥70%,还原性≥70%,烧结矿低温还原粉化≥65%,软熔滴落特性良好。

10.前所述的一种烧结配加硼铁精矿粉的优化方法,建立的硼铁精矿粉配比对烧结混匀矿基础特性影响的关系模型,是一次、二次或者多次项的关系模型,其模型相关性≥85%。

11.前所述的一种烧结配加硼铁精矿粉的优化方法,建立的硼铁矿配比对烧结技术指标和烧结矿质量预测模型为采用多项回归的关系模型,其模型相关性≥80%。

12.本发明的有益效果是:(1)本发明针对现有烧结生产中硼铁精矿粉优化配加的技术难题,提出了烧结配加硼铁精矿粉的优化方法,可实时预测配加硼铁精矿粉后烧结矿的冶金性能以及烧结生产的技术指标,在保证烧结生产效率和烧结矿质量的条件下,实现硼铁精矿粉在烧结生产中的优化使用;(2)本发明充分考虑了配加硼铁精矿粉对整个烧结生产效率和烧结矿质量的影响,在保证烧结技术经济指标和烧结矿质量的前提下,实现硼铁精矿粉的最大量使用,实现了经济效益和技术指标的有机结合,达到了烧结生产中硼铁精粉效益的最大化;(3)本发明实时预测烧结矿质量,为烧结生产提供了技术指导,具有简单、可靠、易于操作的特点,并且节省了烧结矿冶金性能测试的成本和物资消耗,经济效益十分显著。

具体实施方式

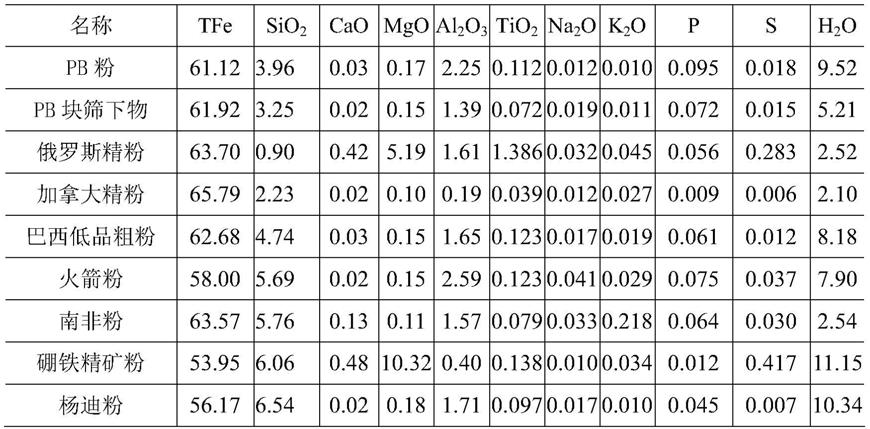

13.实施例1本实施例提供的一种烧结配加硼铁精矿粉的优化方法,表1为烧结常用铁矿粉主要化学成分,表2为烧结混匀矿配比结构。

14.表1烧结常用铁矿粉主要化学成分表2烧结混匀矿配比结构准备烧结返矿、pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉、冶金石灰、石灰石、焦粉等烧结原料。

15.首先,进行pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉等烧结铁矿粉的同化性温度、液相流动性、粘结相强度、连晶强度、铁酸钙生成能力等基础特性分析测试。

16.其次,根据表2的烧结混匀矿配矿结构以及各种铁矿粉配矿约束范围,在保证烧结矿化学成分基本不变得前提下,进行不同硼铁精矿粉含量的烧结混匀矿的同化性温度、液相流动性、粘结相强度、连晶强度、铁酸钙生成能力等基础特性分析测试。根据测试结果表征硼铁精矿粉含量对烧结混匀矿基础特性的影响,建立数学模型。

17.再次,在确保烧结混匀矿基础特性符合要求的前提下,进行不同硼铁精矿配比的烧结杯配矿烧结实验和烧结矿冶金性能检测实验,考察硼铁精矿粉含量对烧结技术指标和烧结矿冶金性能的影响规律,建立硼铁精矿配比对烧结技术指标和烧结矿冶金性能影响的关系模型。

18.其中,烧结原料的一些性能如下:烧结返矿粒度为-5.0mm、冶金石灰粒度为-0.5mm、焦粉的粒度均为-3.0mm、冶金石灰的有效熔剂性为48.90%,焦粉的固定碳含量为84.00%。

19.为了充分说明本发明的优点,本实施例中的烧结原料不添加硼铁精矿粉。

20.按上述烧结返矿、pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、

南非粉、硼铁精矿粉、杨迪粉按照物质量平衡计算的配加比例进行雾化喷水一次混匀,一次喷水质量6%。将混好的一次混匀物与一定比例的冶金石灰、焦粉进行二次雾化喷水混匀,二次雾化喷水质量为7.5%。将二次混匀后的物料在圆桶制粒机中进行制粒,小球粒度大于3.0mm的比例占烧结原料总质量的80.0%。然后在烧结杯底层铺粒度为16-25mm烧结矿20mm,将上述烧结小球均匀地铺在烧结机上,烧结料层厚度为880mm。进行点火抽风烧结,点火温度1170℃,点火时间2min,烧结负压15kpa。

21.烧结结束后经整粒筛分得到碱度为2.0的烧结矿。整个烧结过程成品率为75%,垂直烧结速度为18mm/min,转鼓指数为70%,低温还原粉化指数rdi+3.15为63%。

22.实施例2本实施例提供的一种烧结配加硼铁精矿粉的优化方法,与实施例1不同之处在于:(1)烧结原料中配加了7.5%的硼铁精矿。pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉按照物质量平衡的原则,在保证烧结矿化学成分基本不变的条件下进行合适的调整.(2)为保证烧结矿碱度和mgo含量基本不变,冶金石灰、石灰石的比例也做相应的调整。

23.(3)保持烧结返矿的比例基本不变、将调整比例后pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉进行雾化喷水一次混匀,一次喷水质量6%。将混好的一次混匀物与一定比例的冶金石灰、焦粉进行二次雾化喷水混匀,二次雾化喷水质量为7.5%。将二次混匀后的物料在圆桶制粒机中进行制粒,小球粒度大于3.0mm的比例占烧结原料总质量的80.0%。然后在烧结杯底层铺粒度为16-25mm烧结矿20mm,将上述烧结小球均匀地铺在烧结机上,烧结料层厚度为880mm。进行点火抽风烧结,点火温度1170℃,点火时间2min,烧结负压15kpa。

24.烧结结束后经整粒筛分得到碱度为2.0的烧结矿。整个烧结过程成品率为80%,垂直烧结速度为21mm/min,转鼓指数为79%,低温还原粉化指数rdi+3.15为68%。

25.实施例3本实施例提供的一种烧结配加硼铁精矿粉的优化方法,与实施例1不同之处在于:(1)烧结原料中配加了15.0%的硼铁精矿。pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉按照物质量平衡的原则,在保证烧结矿化学成分基本不变的条件下进行合适的调整。

26.(2)为保证烧结矿碱度和mgo含量基本不变,冶金石灰、石灰石的比例也做相应的调整。

27.(3)保持烧结返矿的比例基本不变、将调整比例后pb粉、pb块筛下物、俄罗斯精粉、加拿大精粉、低品粗粉、火箭粉、南非粉、硼铁精矿粉、杨迪粉进行雾化喷水一次混匀,一次喷水质量6%。将混好的一次混匀物与一定比例的冶金石灰、焦粉进行二次雾化喷水混匀,二次雾化喷水质量为7.5%。将二次混匀后的物料在圆桶制粒机中进行制粒,小球粒度大于3.0mm的比例占烧结原料总质量的80.0%。然后在烧结杯底层铺粒度为16-25mm烧结矿20mm,将上述烧结小球均匀地铺在烧结机上,烧结料层厚度为880mm。进行点火抽风烧结,点火温度1170℃,点火时间2min,烧结负压15kpa。

28.烧结结束后经整粒筛分得到碱度为2.0的烧结矿。整个烧结过程成品率为73%,垂

直烧结速度为16mm/min,转鼓指数为74%,低温还原粉化指数rdi+3.15为66%。

29.综上所述,从3个实施例可以看出,即使在配加较少量的硼铁精矿粉的条件下,烧结生产技术指标和烧结矿冶金性能有了一定的提高,但配加过程的硼铁精矿时,烧结生产技术指标和烧结矿部分冶金性能有一定程度的降低。因此,烧结生产中存在一个合适的硼铁精矿配加比例,不同时期由于矿粉价格的差异,在保证烧结生产技术指标和烧结矿质量的前提下,其效益最大化的硼铁精矿粉配加比例不同。因此,需要建立合适的烧结配加硼铁精粉的优化方法,才能有针对性的获得烧结配加硼铁精粉的优化配矿方案,从而降低烧结配矿成本,提高烧结矿质量,节能降耗。

30.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1