改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材与流程

1.本发明涉及制药专用设备制造技术领域,具体为改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材。

背景技术:

2.改性淀粉胶囊是以羟丙基变性淀粉和食用淀粉为主要原料制成空心胶囊壳,属于普通胶囊,其具有无色无味和安全的特点。任何人群都可以食用,没有任何禁忌,也不会造成对人体的任何刺激,不存在任何不良反应和副作用。现有空心胶囊在生产时,需要不断的在原料混合、压制、烘干和填充工序之间多次转移,增加了工作人员的数量和转移工序,不仅不利于胶囊原料的表面洁净,也造成转移胶囊的时间大量浪费,不利于生产的整体优化。

技术实现要素:

3.本发明的目的在于提供改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材,以解决上述背景技术中提出的问题。

4.为实现上述目的,一方面,本发明提供如下技术方案:

5.改性淀粉空心胶囊壁材制备方法,包括如下步骤:

6.一、胶囊壁材原料制作阶段:

7.s1、先将胶囊壁材的原料倒入胶囊壁材制作设备中的料筒中;

8.s2、然后启动搅拌电机驱动搅拌架旋转拌料使之混合:

9.s3、然后打开电磁阀,使拌制成胶体状的原料流入储胶盒中;

10.s4、再启动驱轮伺服电机工作一次,而驱动切胶杆切下等量的胶体,进而落入注胶模具的模腔中;

11.二、胶囊成形阶段:

12.s5、再启动传动电机驱动传动带旋转,而带动注胶模具前移;

13.前移中的注胶模具前移中被导向轮导向转至水平,且被接近开关感应,而触发传动电机停止工作;

14.s6、然后启动驱赶伺服电机而驱动若干压杆插入模腔中,挤压胶体呈空心囊状;

15.三、胶囊烘干阶段:

16.s7、再启动传动电机驱动注胶模具前移,同时提前通电电加热管使之预热,待注胶模具经过烘干箱内空心胶囊被烘干定型;

17.四、胶囊收集阶段:

18.s8、待注胶模具移至卸囊槽处,则因重下转倾斜,同时启动出囊伺服电机驱动若干振动轮旋转,而带动击杆不断伸缩击打注胶模具,使空心胶囊掉落至集囊箱中而被集中收集。

19.作为本技术方案的进一步改进,胶囊壁材制作设备包括呈圆角矩形框结构的制囊台、制囊台靠近后端上方设置的一对出胶装置和位于制囊台两侧边缘处滑动连接的若干对

注胶模具,所述制囊台的内部两侧处设置有用于带动注胶模具沿制囊台外侧面循环滑动的传动机构,所述传动机构包括一对传动带、传动带两端内套设的传动轮以及其中一对传动轮一端同轴连接的传动电机,所述出胶装置包括料筒、料筒中心轴上设置的搅拌架和搅拌电机、料筒底端口径向固定连接的储胶盒和电磁阀以及储胶盒底部设置的用于控制出胶量的切胶机构,所述制囊台的顶面且位于料筒前后方向分别设置有用于调节注胶模具切换成水平状态的导向轮和用于调节注胶模具切换成竖立状态的导向板。

20.作为本技术方案的进一步改进,所述制囊台内外侧面且靠近其两侧边缘处开设有呈闭合且贯通的滑缝,所述注胶模具呈长条状且其长边侧的顶面等间距开设有呈圆柱孔形的若干模腔,所述注胶模具的底部中间处转动连接有滑动件,所述滑动件的中段与滑缝卡接并可滑动,所述制囊台的内部固定连接有若干撑台架,所述传动带的朝内侧竖面等间距设有若干传动齿,所述滑动件的下段朝外侧面等间距开设有与若干传动齿啮合的若干齿形槽。

21.作为本技术方案的进一步改进,所述搅拌架位于料筒的内部,所述搅拌架包括搅拌轴、搅拌轴顶端外侧连接的固定环、搅拌轴中部套设的若干搅拌直杆以及底部套设的呈三角形结构的搅拌底杆,所述搅拌电机安装于料筒的筒盖上,且筒盖的顶面连通设有注料斗。

22.作为本技术方案的进一步改进,所述储胶盒呈长方体空腔结构且其长度方向与制囊台的长度方向一致,所述储胶盒的底面且沿其长度方向等间距设有若干出胶嘴,所述切胶机构包括置于若干出胶嘴底端口处的切胶杆、与切胶杆一端滑动连接的凸轮以及用于驱动凸轮旋转的驱轮伺服电机,所述切胶杆的顶面开设有若干漏孔,所述储胶盒的前后端焊接有吊柱,所述切胶杆的前后端处顶面开设有滑槽,其中一个所述滑槽朝向凸轮一端粘接有复位簧。

23.作为本技术方案的进一步改进,所述导向板对称竖直固定于滑缝两侧,所述导向板朝向制囊台的后端设有呈向外侧逐渐扩展的收紧段,所述收紧段的外端延伸设有顶面呈逐渐降低趋势的提升段,所述导向轮的底面高度大于注胶模具的厚度,且一对导向轮的径向内侧间距小于一对注胶模具竖直状态时的外侧间距。

24.作为本技术方案的进一步改进,所述制囊台顶面且位于储胶盒之间设置有压胶装置,所述压胶装置包括两排沿储胶盒前后方向等间距设置的若干压杆、两排若干压杆之间设置的弹簧和用于驱动压杆插入模腔内的驱杆伺服电机,每排若干压杆外端处均插接有润滑台,所述润滑台的外侧面前端处安装有接近开关,所述储胶盒的前端下方也安装有接近开关,所述驱赶伺服电机的输出轴底端同轴连接有椭圆轮,所述制囊台的顶面中部固定设置有烘干箱,所述烘干箱的顶部内安装有电加热管。

25.作为本技术方案的进一步改进,所述制囊台的前端处内部设置有用于振动出注胶模具内的烘干成形胶囊的出囊装置,所述出囊装置包括若干振动机构、用于驱动振动机构振动的出囊伺服电机以及置于若干振动机构正下方的集囊箱,所述制囊台的前端顶面且位于滑缝内侧处开设有卸囊槽,所述卸囊槽的前端处设有坡面呈逐渐增高的滑台。

26.作为本技术方案的进一步改进,所述振动机构包括顶部开口的吊环、吊杆径向水平两侧连接的击杆和吊环中心轴上同轴设置的振动轮,所述吊环径向水平两侧连通设有导向管,所述导向管的外端呈向上折弯,所述击杆置于吊环内部的一端套设有压簧,若干所述

振动轮与出囊伺服电机同轴连接。

27.另一方面,本发明还提供改性淀粉空心胶囊壁材,其原料按重量份数比计由50份-60份羟丙基变性淀粉、30份-40份食用淀粉、10份-15份食用色素、10份-20份植物纤维、8份-10份多糖和适量的水分混合组成;羟丙基变性淀粉由硫酸钠、适量水和小麦淀粉搅拌制成的淀粉乳以及氢氧化钠溶液和环氧丙烷共同经离心、50℃干燥、和过筛而制成;食用色素由苋菜、柠檬和橄榄制成红黄绿颜色的汁液;多糖由超过10个单糖分子经缩合、失水而组成的聚合糖高分子碳水化合物。

28.与现有技术相比,本发明的有益效果:

29.1、该改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材中,通过设置的制囊台,并在制囊台上从后之前依次设置了出胶装置、压胶装置和烘干箱,使得胶囊原料依次完成搅拌混合、等量出胶、压制成型盒烘干定型的工序,同时设置的用于接胶的注胶模具在制囊台上的自动循环运动完成上述工序,还能回到制囊台后端再重新使用,其整体不占空间,投入工作人员数少,利于整体优化而节省时间,具有推广使用价值。

30.2、该改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材中,通过在制囊台前端设置的出囊装置,并利用振动机构对呈下倾状态的注胶模具振动,而顺利倒出成型的空心胶囊,同时被制囊台内的集囊箱收集,其设计巧妙,且自动出囊,避免接触胶囊而污染,具有实用价值。

31.3、该改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材中,通过在出胶装置的料筒出料端设置的储胶盒,其用于临时储存拌制好的胶体,以便料筒腾出空间继续搅拌原料,充分利用有限的工作时间。

32.4、该改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材中,通过在制囊台的顶面且位于料筒后方设置有导向板,其自动调节从制囊台后端滑动上来的注胶模具转至竖直状态,以便与储胶盒底部对准而顺利注胶。

33.5、该改性淀粉空心胶囊壁材制备方法及改性淀粉空心胶囊壁材中,通过在储胶盒底部出料处设置的可往复平移的切胶机构,利于切胶杆等量切断下落的胶体,使之适量的落入注胶模具内,避免造成胶体挤压时的浪费。

附图说明

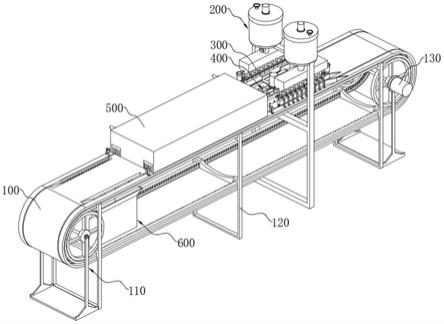

34.图1为实施例1的整体装配结构示意图;

35.图2为实施例1的出胶装置的出胶状态结构示意图;

36.图3为实施例1的压胶模具的压胶状态结构示意图;

37.图4为实施例1的注胶模具的出囊状态结构示意图;

38.图5为实施例1的烘干箱拆分图;

39.图6为实施例1的制囊台局部结构示意图;

40.图7为实施例1的传动机构结构示意图;

41.图8为实施例1的a处放大结构示意图;

42.图9为实施例1的出胶装置局部拆分图;

43.图10为实施例1的搅拌架拆分图;

44.图11为实施例1的切胶机构结构示意图;

45.图12为实施例1的注胶模具拆分图;

46.图13为实施例1的压胶装置装配结构示意图;

47.图14为实施例1的压胶装置拆分图;

48.图15为实施例1的出囊装置局部拆分图;

49.图16为实施例1的振动机构结构示意图;

50.图17为实施例1的振动机构局部拆分图。

51.图中各个标号意义为:

52.100、制囊台;101、滑缝;102、导向板;1021、收紧段;1022、提升段;103、卸囊槽;104、滑台;

53.110、传动机构;111、传动带;1111、传动齿;112、传动轮;120、撑台架;130、传动电机;

54.200、出胶装置;210、料筒;211、注料斗;220、搅拌架;221、搅拌轴;222、固定环;223、搅拌直杆;224、搅拌底杆;230、搅拌电机;240、储胶盒;241、出胶嘴;242、吊柱;250、电磁阀;

55.260、切胶机构;261、切胶杆;2611、漏孔;2612、滑槽;2613、复位簧;262、凸轮;263、驱轮伺服电机;264、料斗;270、导向轮;

56.300、注胶模具;301、模腔;310、滑动件;311、齿形槽;

57.400、压胶装置;410、压杆;420、弹簧;430、驱杆伺服电机;431、椭圆轮;440、润滑台;450、接近开关;

58.500、烘干箱;510、电加热管;520、保温帘;

59.600、出囊装置;610、振动机构;611、吊环;6111、导向管;612、击杆;613、振动轮;614、压簧;620、出囊伺服电机;630、集囊箱。

具体实施方式

60.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.在本发明的描述中,需要理解的是,术语“中心轴”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

62.此外,在本发明的描述中,“若干”的含义是两个或两个以上,除非另有明确具体的限定。

63.实施例1

64.请参阅图1-图17所示,一方面本发明提供改性淀粉空心胶囊壁材制备方法,包括以下步骤:

65.一、胶囊壁材原料制作阶段:

66.s1、先将胶囊壁材的原料倒入胶囊壁材制作设备中的料筒210中;

67.s2、然后启动搅拌电机230驱动搅拌架220旋转拌料使之混合:

68.s3、然后打开电磁阀250,使拌制成胶体状的原料流入储胶盒240中;

69.s4、再启动驱轮伺服电机263工作一次,而驱动切胶杆261切下等量的胶体,进而落入注胶模具300的模腔301中;

70.二、胶囊成形阶段:

71.s5、再启动传动电机130驱动传动带111旋转,而带动注胶模具300前移;

72.前移中的注胶模具300前移中被导向轮270导向转至水平,且被接近开关450感应,而触发传动电机130停止工作;

73.s6、然后启动驱赶伺服电机430而驱动若干压杆410插入模腔301中,挤压胶体呈空心囊状;

74.三、胶囊烘干阶段:

75.s7、再启动传动电机130驱动注胶模具300前移,同时提前通电电加热管510使之预热,待注胶模具300经过烘干箱500内空心胶囊被烘干定型;

76.四、胶囊收集阶段:

77.s8、待注胶模具300移至卸囊槽103处,则因重下转倾斜,同时启动出囊伺服电机620驱动若干振动轮613旋转,而带动击杆612不断伸缩击打注胶模具300,使空心胶囊掉落至集囊箱630中而被集中收集。

78.具体的,胶囊壁材制作设备包括呈圆角矩形框结构的制囊台100、制囊台100靠近后端上方设置的一对出胶装置200和位于制囊台100两侧边缘处滑动连接的若干对注胶模具300,制囊台100为钢板制成整体结构。制囊台100的内部两侧处设置有用于带动注胶模具300沿制囊台100外侧面循环滑动的传动机构110,使得注胶模具300得以循环利用。传动机构110包括一对传动带111、传动带111两端内套设的传动轮112以及其中一对传动轮112一端同轴连接的传动电机130,利用传动轮112绷紧传动带111,传动轮112的中心轴两端套接有呈竖向设置的撑杆,制囊台100的内部固定连接有若干撑台架120,撑台架120用于支撑制囊台100悬空,避免制囊台100接触传动带111和传动轮112,而影响它们正常运转。出胶装置200包括料筒210、料筒210中心轴上设置的搅拌架220和搅拌电机230、料筒210底端口径向固定连接的储胶盒240和电磁阀250以及储胶盒240底部设置的用于控制出胶量的切胶机构260,料筒210用于放置改性淀粉胶囊原料,利用搅拌电机230驱动搅拌架220搅拌原料而混合,利用电磁阀250控制料筒210底部管道的通断,使得拌好的原料落入储胶盒240中临时存储,使得料筒210继续搅拌下一批原料,充分利用了时间。由于储胶盒240内的胶体时流体状,其会下落,则利用切胶机构260快速切断流出的胶体,使之等量且适量的落入注胶模具300内,以待挤压呈空心囊体状。制囊台100的顶面且位于料筒210后方设置有用于调节注胶模具300切换成竖立状态的导向板102,由于注胶模具300在制囊台100外侧面上循环使用,则从制囊台100后端滑动上来的注胶模具300会处于水平状态或竖直状态,则利用导向板102引导呈水平状态的注胶模具300转至竖直状态,以便与储胶盒240底部对准而注胶。

79.进一步的,制囊台100内外侧面且靠近其两侧边缘处开设有呈闭合且贯通的滑缝101,注胶模具300呈长条状且其长边侧的顶面等间距开设有呈圆柱孔形的若干模腔301,模腔301的底端呈半球面,以便注入模腔301内的胶体被冲压后的端部是圆弧面。注胶模具300

的底部中间处转动连接有滑动件310,滑动件310的中段与滑缝101卡接并可滑动,传动带111的朝内侧竖面等间距设有若干传动齿1111,滑动件310的下段朝外侧面等间距开设有与若干传动齿1111啮合的若干齿形槽311,滑动件310的上段为横向圆筒状,其与注胶模具300中部凹槽通过长轴转动连接,滑动件310中段最窄,以此形成限位结构,避免滑动件310与滑缝101滑脱,保证注胶模具300在制囊台100外侧面上滑动稳定。

80.具体的,搅拌架220位于料筒210的内部,搅拌架220包括搅拌轴221、搅拌轴221顶端外侧连接的固定环222、搅拌轴221中部套设的若干搅拌直杆223以及底部套设的呈三角形结构的搅拌底杆224,固定环222与料筒210顶端口内壁焊接,搅拌轴221与固定环222的中心环转动套接,从而支撑搅拌轴221在料筒210内悬空旋转,由于料筒210底部为圆锥壳体,其利于集中卸料,因此搅拌底杆224的三角形结构则能搅拌到料筒210底部内的原料。搅拌电机230安装于料筒210的筒盖上,且筒盖的顶面连通设有注料斗211。

81.进一步的,储胶盒240呈长方体空腔结构且其长度方向与制囊台100的长度方向一致,其用于临时储存拌制好的胶体,以便料筒210腾出空间继续搅拌原料,充分利用有限的工作时间。储胶盒240的底面且沿其长度方向等间距设有若干出胶嘴241,出胶嘴241呈圆管结构且其内部与储胶盒240内部相连通。出胶嘴241的正下方套接有料斗264,料斗264的径向一侧连接有撑杆,撑杆与制囊台100顶面焊接。切胶机构260包括置于若干出胶嘴241底端口处的切胶杆261、与切胶杆261一端滑动连接的凸轮262以及用于驱动凸轮262旋转的驱轮伺服电机263,凸轮262的中心轴呈竖向,且其行程大于出胶嘴241的直径,通过驱轮伺服电机263驱动凸轮262旋转,而带动切胶杆261沿其长度方向平移。切胶杆261的顶面开设有若干漏孔2611,用于对应出胶嘴241,以便胶体漏出,被切胶杆261往复平移而切断并顺利落入注胶模具300的模腔301内。储胶盒240的前后端焊接有吊柱242,切胶杆261的前后端处顶面开设有滑槽2612,滑槽2612与吊柱242插接,吊柱242的外侧且位于切胶杆261上下方紧密套接有圆环,从而避免切胶杆261掉落。其中一个滑槽2612朝向凸轮262一端粘接有复位簧2613,且复位簧2613的外端抵在吊柱242外侧,复位簧2613先被向制囊台100后端移动的切胶杆261与吊柱242压缩,待凸轮262的大径转过切胶杆261端部后,复位簧2613则回弹切胶杆261回位而封堵出料嘴241,其中凸轮262大径端滑至切胶杆261端部时,若干漏孔261则与若干出料嘴对应相通,从而储胶盒240顺利出胶。

82.具体的,导向板102对称竖直固定于滑缝101两侧,导向板102朝向制囊台100的后端设有呈向外侧逐渐扩展的收紧段1021,收紧段1021的外端延伸设有顶面呈逐渐降低趋势的提升段1022,当注胶模具300从制囊台100后端滑动上来时,若是注胶模具300处于水平状态,则顺着提升段1022被抬起,然后在收紧段1021上呈间距逐渐缩小的趋势而滑动,便可向上翻转,直至卡入导向板102竖直段之间形成竖直状态,再停止传动电机130工作,以便注胶模具300呈竖直停下而与储胶盒240底部的出胶嘴241对准而接胶。制囊台100的顶面且位于料筒210前方设置有用于调节注胶模具300切换成水平状态的导向轮270,且一对导向轮270的径向内侧间距小于一对注胶模具300竖直状态时的外侧间距,使得前移的注胶模具300前端能与导向轮270滚动接触,而被向制囊台100中部推倒呈水平滑移。导向轮270的底面高度大于注胶模具300的厚度,则避免水平滑移的注胶模具300被导向轮270阻碍干涉。

83.除此之外,制囊台100顶面且位于储胶盒240之间设置有压胶装置400,利用导向轮270滚动注胶模具300由竖直状态转至成水平状态,以便压胶装置400水平挤压模腔301内的

胶体成空心囊体状。压胶装置400包括两排沿储胶盒240前后方向等间距设置的若干压杆410、两排若干压杆410之间设置的弹簧420和用于驱动压杆410插入模腔301内的驱杆伺服电机430,驱赶伺服电机430的输出轴底端同轴连接有椭圆轮431,若干压杆410的内端焊接有直杆,弹簧420粘接与两个直杆的端部之间,起到牵拉复位的作用。压杆410的外径小于模腔301的内径。通过启动驱杆伺服电机430驱动椭圆轮431旋转一圈,而带动其径向两侧的若干压杆410沿自身轴向外伸一次,而与模腔301插接挤压胶体呈空心囊体状,再利用弹簧420带动两排若干压杆410回缩复位,以待下次伸缩。每排若干压杆410外端处均插接有润滑台440,润滑台440的上半部为空心结构,且其顶面连通设有管口,用于注入食用油,且润滑台440的下半部侧面开设有若干压杆410插接的通孔,且通孔顶部径向开设有与润滑台440上半部相连通的细孔,以便食用油顺其渗透到压杆410上,增加压杆410前端的润滑性,避免压杆410与胶体挤压接触后粘接,保证胶体留在模腔301内,以待后续烘干。润滑台440的外侧面前端处安装有接近开关450,储胶盒240的前端下方也安装有接近开关450,正如本技术领域人员所公知的那样,接近开关是一种非接触式的开关装置,只要当其与金属物体接近到一定距离时,它就能发出接近信号,接近开关内的触点就会动作,而触发与之连接的电器通电或断电,注胶模具300为金属材质,润滑台440外侧面的接近开关450与传动电机130通过导线电性连接,以便注胶模具300滑至润滑台440一侧时,触发传动电机130断电,使得注胶模具300停下而与压胶装置400正对应,以便模腔301内的胶体被压杆410顺利挤压成型,储胶盒240前端下方的接近开关450与传动电机130通过导线电性连接,两个接近开关450串联,从而控制注胶模具300移至储胶盒240正下方时停止,以待注胶,每次传动电机130断电后,再次接通与两个接近开关450并联的开关,使得传动电机130得电工作。

84.进一步的,制囊台100的顶面中部固定设置有烘干箱500,烘干箱500的顶部内安装有电加热管510,通电电加热管510使其发热,增加烘干箱500内的温度,使得经过其内的注胶模具300得以烘干成型胶体。烘干箱500的前后端中部封闭且其两侧开口,且开口处顶部粘接有保温帘520,保温帘520采用硅胶制成,其开口用于注胶模具300的通过,保温帘520则避免了烘干箱500内部温度散失。

85.进一步的,制囊台100的前端处内部设置有用于振动出注胶模具300内的烘干成形胶囊的出囊装置600,避免胶囊与模腔301粘接,不会自动滑落。出囊装置600包括若干振动机构610、用于驱动振动机构610振动的出囊伺服电机620以及置于若干振动机构610正下方的集囊箱630,制囊台100的前端顶面且位于滑缝101内侧处开设有卸囊槽103,当注胶模具300从烘干箱500移出后,落入卸囊槽103内而呈下倾状态,启动出囊伺服电机620而驱动振动机构610振动注胶模具300,使得模腔301内成型空心胶囊得以滑出,并落入集囊箱630中被收集。卸囊槽103的前端处设有坡面呈逐渐增高的滑台104,使得位于卸囊槽103内的注胶模具300得以顺着滑台104滑出至制囊台100上,再沿制囊台100外侧面下滑至其后端,即被循环使用。

86.具体的,振动机构610包括顶部开口的吊环611、吊杆611径向水平两侧连接的击杆612和吊环611中心轴上同轴设置的振动轮613,吊环611顶部开口与制囊台100顶面焊接,出囊伺服电机620与其中一个吊环611端面通过螺栓固定连接,使得出囊伺服电机620稳定工作。若干振动轮613与出囊伺服电机620同轴连接,击杆612置于吊环611内部的一端套设有压簧614,振动轮613由圆环及其径向两侧凸出设有的圆弧台组成,当振动轮613旋转一圈

后,则凸起的圆弧台挤推击杆612伸出导向管6111而接触呈下倾状态的注胶模具300,再利用压簧614回弹击杆612使之复位。吊环611径向水平两侧连通设有导向管6111,导向管6111的外端呈向上折弯,击杆612采用pp材质制成,其抗弯,具有弹性和柔韧性,不易折断,以便利用导向管6111引导击杆612指向注胶模具300对其击打产生振动,使得模腔301内的成型空心胶囊滑落。

87.另一方面,本发明还提供改性淀粉空心胶囊壁材,其原料按重量份数比计由50份-60份羟丙基变性淀粉、30份-40份食用淀粉、10份-15份食用色素、10份-20份植物纤维、8份-10份多糖和适量的水分混合组成;羟丙基变性淀粉由硫酸钠、适量水和小麦淀粉搅拌制成的淀粉乳以及氢氧化钠溶液和环氧丙烷共同经离心、50℃干燥、和过筛而制成;食用色素由苋菜、柠檬和橄榄制成红黄绿颜色的汁液;多糖由超过10个单糖分子经缩合、失水而组成的聚合糖高分子碳水化合物。

88.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1