一种机械拉杆驱动闭合舱盖的微压舱的制作方法

1.本发明涉及微压舱技术领域,更具体地说,涉及一种机械拉杆驱动闭合舱盖的微压舱。

背景技术:

2.现有的氧舱舱体内比较狭小,因此对于患者进出氧舱很不方便。

3.针对上述问题,关于患者进出舱不方便的技术问题而言,经过大量的检索,查询到专利号为cn201711366870.0的一种可伸缩式移动高压氧舱,包括舱底、可伸缩舱体、舱盖、支架、底座、床板,可伸缩舱体为中空结构,支架为环形,底座上方设置有水平方向设置的支架,支架的两端与底座之间分别通过竖直方向的两个支撑杆固定连接,支架的一内侧与舱底固定连接,支架的另一内侧与舱盖固定连接,舱底上连接有水平方向设置并且向舱盖延伸的床板,可伸缩舱体包裹床板设置,可伸缩舱体一端与舱底固定连接,可伸缩舱体另一端与舱盖相配合使用,舱盖上贯穿设置有进气口、出气口;该发明的目的在于提供一种具有可伸缩变形、可移动、病人进出舱方便、易操作、易展开的可伸缩式移动高压氧舱。

4.但是该专利所提供的技术方案对于高压氧舱换成微压舱使用后,由于舱盖的防灰性能不强,平时不用时灰尘容易经舱体与舱盖之间的缝隙进入舱体内,就会产生在病人入舱后因吸入灰尘而产生不良影响的技术问题。

技术实现要素:

5.本发明旨在于解决上述背景技术提出的技术问题,提供一种机械拉杆驱动闭合舱盖的微压舱。

6.为实现上述目的,本发明提供如下技术方案:一种机械拉杆驱动闭合舱盖的微压舱,包括支架、舱体、床板和舱盖,

7.防灰组件,所述舱盖的左侧内表面内部位置呈上下垂直方向等邻分列嵌装有若干个可以除去灰尘的防灰组件,

8.每组所述防灰组件均包括有外壳、隔板、可以控制灰尘进出的控灰组件和可以对灰尘进行吸收的吸灰组件。

9.进一步的优选方案:拉杆,所述舱盖的右侧外表面上端中部位置固定安装有拉杆,所述支架的靠近所述舱盖的前后两端下部位置均开设有滑槽,所述拉杆通过左右拉动所述舱盖在所述滑槽上滑动而控制所述舱盖于所述舱体上的闭合与开启。

10.进一步的优选方案:外壳,每个所述外壳均呈上下垂直方向等邻分列嵌装于所述舱盖的左侧内表面内部位置,每个所述外壳的外观在一个纵截面上均呈内部中空的半圆形状,每个所述外壳的左端顶部位置均开设有入口,每个所述外壳的材质均为铁。

11.进一步的优选方案:隔板,每个所述外壳的内部左端均呈上下垂直方向固定安装有隔板,每个所述隔板的四侧均同每个所述外壳的内壁之间存有距离,每个所述隔板将每个所述外壳的内部空间向右向左分别分隔为第一空腔和第二空腔,每个所述隔板的顶端均

开设有在一个纵截面上呈半圆形的凹槽,每个所述外壳的内部左端顶部靠近每个所述隔板的顶端位置均活动安装有控灰组件,每个所述外壳的右端内至外部之间位置均活动安装有吸灰组件。

12.进一步的优选方案:控灰组件,每组所述控灰组件均包括有转轴、导板和磁板。

13.进一步的优选方案:转轴,每个所述转轴均呈前后水平方向旋转安装有于每个所述隔板的顶端上方位置;

14.导板,每个所述转轴的外表面均环绕固定安装有导板,每个所述导板在正常情况下均处于左高右低的静止平衡状态,每个所述导板与水平面的夹角均为22

°

;

15.磁板,每个所述导板的左端在正常情况下均处于搭放于每个所述外壳的左端尾部顶端位置的状态,每个所述导板的底侧外表面左端位置均固定安装有磁板。

16.进一步的优选方案:吸灰组件,每组所述吸灰组件均包括有气囊、插板、储料槽和活性炭粉末。

17.进一步的优选方案:气囊,每个所述隔板的右侧外表面下端与每个所述外壳的右内壁下端之间位置均嵌装有气囊,每个所述气囊均嵌装于每个所述外壳的内部第一空腔的下端位置,每个所述气囊的外观在一个纵截面上均呈内角为90

°

的扇形状;

18.插板,每个所述气囊的顶侧外表面右端位置均固定安装有插板,每个所述插板的外观在一个纵截面上均呈弧形状;

19.储料槽,每个所述外壳的外壁顶端位置均固定安装有储料槽,每个所述储料槽的内部位置均预装有活性炭粉末。

20.进一步的优选方案:通道,每个所述外壳的上端于每个所述储料槽的底端右部之间位置均开设有通道,每个所述通道的外观在一个纵截面上均呈上窄下宽、左直右斜的梯形状;

21.插块,每个所述插板的顶端尾部位置均固定安装有插块,每个所述插块在正常情况下均处于嵌入每个所述通道的内部位置,每个所述插块的顶端均呈弧形状。

22.有益效果:

23.1.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有防灰组件,利用杠杆和负压原理,当灰尘经舱体与舱盖之间的缝隙进入时,灰尘首先会沿此缝隙从防灰组件的外壳上的入口处经防灰组件的控灰组件落入至防灰组件的隔板右侧与外壳的右内壁之间形成的第一空腔内,在负压原理的作用下压迫防灰组件的吸灰组件发生活动并释放吸尘物料,此时对灰尘进行逐渐收集,并继续在负压原理作用下使控灰组件利用杠杆原理发生活动,以封闭外壳的入口,防止灰尘外溢,如此在多个防灰组件的连续共同配合作用下,以实现防灰;

24.2.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有控灰组件,利用杠杆原理,当灰尘未经舱体与舱盖之间的缝隙进入时,控灰组件的导板处于左高右低的静止平衡状态,其左端处于搭放于外壳的左端尾部顶端位置的状态,且导板与水平面的夹角保持在

°

;但当灰尘经舱体与舱盖之间的缝隙进入后,会逐渐打破这种状态,即如上述般在灰尘从防灰组件的外壳上的入口进入后,首先会沿与水平面的夹角保持在

°

的导板上滑落至外壳内的第一空腔内被收集,随后在负压原理作用下逐渐使吸灰组件活动至第二空腔内,并持续朝导板底端方向上滑,最终抵至导板底侧外表面,待导板左端所受到的向上的推力超过材质为

铁的外壳对其下磁板的吸力阈值后,使导板在转轴上发生顺时针转动,直至导板抵至外壳内壁顶端位置,此时第一空腔内的灰尘也已收集充分,第二空腔内的吸灰组件也已充满整个第二空腔并堵住外壳的入口,从而防止收集的灰尘外溢,如此以实现对灰尘的进出的控制;

25.3.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有吸灰组件,利用负压原理,当灰尘未经舱体与舱盖之间的缝隙进入时,吸灰组件的气囊处于自然膨胀的内角为

°

的扇形状的自然未变形状态,气囊上的插板尾端的插块处于嵌入外壳的通道的内部位置的状态,吸灰组件的储料槽内的活性炭粉末未发生外溢;但当灰尘经舱体与舱盖之间的缝隙进入后,会逐渐打破这种状态,即如上述般在灰尘沿控灰组件的导板上滑落后,会首先落至气囊顶端进行堆积,以逐渐增重气囊顶端受到的压力,从而在负压原理的作用下逐渐压迫气囊内的气体朝隔板底侧与外壳内壁底端之间的缺口处涌动,并陆续钻入至隔板左侧的第二空腔内,而气囊发生下压变形的同时,会通过插板将插块扯动以抽离通道,使储料槽内的活性炭粉末经此通道下溢至气囊上对所收集的灰尘进行吸收,并明显地加速气囊的变形,使气囊在朝第二空腔内移动的同时又逐渐扩大第一空腔内对灰尘的实际收集空间,在气囊最终抵至导板底侧时,即如上述般在杠杆原理的作用下使导板发生顺时针转动封住第二空腔顶端,而此时导板因打开了第一空腔的顶端又会使气囊继续钻出直至彻底堵住外壳的入口,如此以实现对灰尘的吸收和防止外溢;

26.4.综上所述,该种机械拉杆驱动闭合舱盖的微压舱,通过防灰组件、控灰组件和吸灰组件等的共同配合作用,可以增强舱盖的防灰性能,防止了灰尘经舱体与舱盖之间的缝隙进入舱体内后对入舱的病人产生不良影响。

附图说明

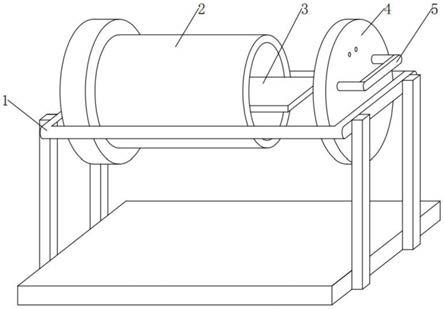

27.图1为本发明的整体结构示意图;

28.图2为本发明的剖视结构示意图;

29.图3为本发明的图2中a处放大结构示意图;

30.图4为本发明的图3中b处放大结构示意图;

31.图5为本发明的图3中c处放大结构示意图;

32.图6为本发明的防灰组件的爆炸结构示意图;

33.图1-6中:1-支架;2-舱体;3-床板;4-舱盖;5-拉杆;

34.6-防灰组件;601-外壳;602-隔板;603-控灰组件;604-吸灰组件;

35.6031-转轴;6032-导板;6033-磁板;

36.6041-气囊;6042-插板;6043-储料槽;6044-活性炭粉末;

37.60421-插块。

具体实施方式

38.下面将结合本发明实施例中的附图1-图6,对本发明实施例中的技术方案进行清楚、完整地描述。

39.实施例1

40.请参阅图1-3和图6,本发明实施例中,一种机械拉杆驱动闭合舱盖的微压舱,包括

支架1、舱体2、床板3和舱盖4,

41.防灰组件6,舱盖4的左侧内表面内部位置呈上下垂直方向等邻分列嵌装有若干个可以除去灰尘的防灰组件6,

42.每组防灰组件6均包括有外壳601、隔板602、可以控制灰尘进出的控灰组件603和可以对灰尘进行吸收的吸灰组件604。

43.本发明实施例中,拉杆5,舱盖4的右侧外表面上端中部位置固定安装有拉杆5,支架1的靠近舱盖4的前后两端下部位置均开设有滑槽,拉杆5通过左右拉动舱盖4在滑槽上滑动而控制舱盖4于舱体2上的闭合与开启;

44.此处的拉杆5和滑槽可方便灵活驱动控制舱盖4与舱体2之间的闭合。

45.本发明实施例中,外壳601,每个外壳601均呈上下垂直方向等邻分列嵌装于舱盖4的左侧内表面内部位置,每个外壳601的外观在一个纵截面上均呈内部中空的半圆形状,每个外壳601的左端顶部位置均开设有入口,每个外壳601的材质均为铁;

46.此处的外壳601及外观在一个纵截面上设为内部中空的半圆形状,是为了方便通过其内外的隔板602、控灰组件603与吸灰组件604作用以收集灰尘;而外壳601的材质设为铁是为方便控制对控灰组件603的灵活活动。

47.本发明实施例中,隔板602,每个外壳601的内部左端均呈上下垂直方向固定安装有隔板602,每个隔板602的四侧均同每个外壳601的内壁之间存有距离,每个隔板602将每个外壳601的内部空间向右向左分别分隔为第一空腔和第二空腔,每个隔板602的顶端均开设有在一个纵截面上呈半圆形的凹槽,每个外壳601的内部左端顶部靠近每个隔板602的顶端位置均活动安装有控灰组件603,每个外壳601的右端内至外部之间位置均活动安装有吸灰组件604;

48.此处的隔板602且四侧同外壳601的内壁之间均存有距离,是为方便在外壳601进入灰尘后可利用负压原理触发第一空腔内的吸灰组件604活动至第二空腔内,并进而利用杠杆原理实现对进入灰尘的封闭,防止所收集的灰尘外溢。

49.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有防灰组件6,利用杠杆和负压原理,当灰尘经舱体2与舱盖4之间的缝隙进入时,灰尘首先会沿此缝隙从防灰组件6的外壳601上的入口处经防灰组件6的控灰组件603落入至防灰组件6的隔板602右侧与外壳601的右内壁之间形成的第一空腔内,在负压原理的作用下压迫防灰组件6的吸灰组件604发生活动并释放吸尘物料,此时对灰尘进行逐渐收集,并继续在负压原理作用下使控灰组件603利用杠杆原理发生活动,以封闭外壳601的入口,防止灰尘外溢,如此在多个防灰组件6的连续共同配合作用下,以实现防灰。

50.实施例2

51.请参阅图3-4,本发明实施例相对于实施例1,其区别之处在于:控灰组件603,每组控灰组件603均包括有转轴6031、导板6032和磁板6033。

52.本发明实施例中,转轴6031,每个转轴6031均呈前后水平方向旋转安装有于每个隔板602的顶端上方位置;

53.导板6032,每个转轴6031的外表面均环绕固定安装有导板6032,每个导板6032在正常情况下均处于左高右低的静止平衡状态,每个导板6032与水平面的夹角均为22

°

;

54.此处的导板6032及其在正常情况下处于左高右低的静止平衡状态且与水平面的

夹角为22

°

,是为方便灰尘经外壳601左端顶部的入口沿此导板6032滑落至第一空腔内进行收集,且在逐渐收集满后,会在后续吸灰组件604的作用下通过杠杆原理使导板6032发生顺时针转动以封闭该入口,防止收集的灰尘外溢;

55.磁板6033,每个导板6032的左端在正常情况下均处于搭放于每个外壳601的左端尾部顶端位置的状态,每个导板6032的底侧外表面左端位置均固定安装有磁板6033;

56.此处的磁板6033且上述将转轴6031设于隔板602的顶端上方位置,是为在灰尘沿导板6022滑落时就使导板6032发生转动而妨碍后续灰尘的正常进入。

57.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有控灰组件603,利用杠杆原理,当灰尘未经舱体2与舱盖4之间的缝隙进入时,控灰组件603的导板6032处于左高右低的静止平衡状态,其左端处于搭放于外壳601的左端尾部顶端位置的状态,且导板6032与水平面的夹角保持在22

°

;但当灰尘经舱体2与舱盖4之间的缝隙进入后,会逐渐打破这种状态,即如上述般在灰尘从防灰组件6的外壳601上的入口进入后,首先会沿与水平面的夹角保持在22

°

的导板6032上滑落至外壳601内的第一空腔内被收集,随后在负压原理作用下逐渐使吸灰组件604活动至第二空腔内,并持续朝导板6032底端方向上滑,最终抵至导板6032底侧外表面,待导板6032左端所受到的向上的推力超过材质为铁的外壳601对其下磁板6033的吸力阈值后,使导板6032在转轴6031上发生顺时针转动,直至导板6032抵至外壳601内壁顶端位置,此时第一空腔内的灰尘也已收集充分,第二空腔内的吸灰组件604也已充满整个第二空腔并堵住外壳601的入口,从而防止收集的灰尘外溢,如此以实现对灰尘的进出的控制。

58.实施例3

59.请参阅图3、图5-6,本发明实施例相对于实施例1,其区别之处在于:吸灰组件604,每组吸灰组件604均包括有气囊6041、插板6042、储料槽6043和活性炭粉末6044。

60.本发明实施例中,气囊6041,每个隔板602的右侧外表面下端与每个外壳601的右内壁下端之间位置均嵌装有气囊6041,每个气囊6041均嵌装于每个外壳601的内部第一空腔的下端位置,每个气囊6041的外观在一个纵截面上均呈内角为90

°

的扇形状;

61.此处的气囊6041且外观在一个纵截面上设为内角为90

°

的扇形状,是为利用负压原理在灰尘进入第一空腔内后逐渐压缩气囊6041朝第二空腔内移动,以最终使导板6032发生顺时针转动封闭外壳601的入口,而此时第一空腔内的灰尘已经收集足够,从而实现一个既充分收集灰尘又可防止灰尘收集过饱及外溢的功效;

62.插板6042,每个气囊6041的顶侧外表面右端位置均固定安装有插板6042,每个插板6042的外观在一个纵截面上均呈弧形状;

63.储料槽6043,每个外壳601的外壁顶端位置均固定安装有储料槽6043,每个储料槽6043的内部位置均预装有活性炭粉末6044;

64.此处的活性炭粉末6044一方面可对收集的灰尘进行吸收防止外溢,又可充分增重气囊6041使之及时发生变形。

65.本发明实施例中,通道,每个外壳601的上端于每个储料槽6043的底端右部之间位置均开设有通道,每个通道6043的外观在一个纵截面上均呈上窄下宽、左直右斜的梯形状;

66.插块60421,每个插板6042的顶端尾部位置均固定安装有插块60421,每个插块60421在正常情况下均处于嵌入每个通道的内部位置,每个插块60421的顶端均呈弧形状;

67.此处的通道设为上窄下宽、左直右斜的梯形状且插块60421的顶端设为弧形状,是

为方便在气囊6041受压后可及时将插板6042从通道内扯出,以放出活性炭粉末6044吸尘,起到一个既能在未进尘时方便堵住通道防止下料又能在进尘后快速打开通道及时下料的作用。

68.该种机械拉杆驱动闭合舱盖的微压舱,通过设置有吸灰组件604,利用负压原理,当灰尘未经舱体2与舱盖4之间的缝隙进入时,吸灰组件604的气囊6041处于自然膨胀的内角为90

°

的扇形状的自然未变形状态,气囊6041上的插板6042尾端的插块60421处于嵌入外壳601的通道的内部位置的状态,吸灰组件604的储料槽6043内的活性炭粉末6044未发生外溢;但当灰尘经舱体2与舱盖4之间的缝隙进入后,会逐渐打破这种状态,即如上述般在灰尘沿控灰组件603的导板6032上滑落后,会首先落至气囊6041顶端进行堆积,以逐渐增重气囊6041顶端受到的压力,从而在负压原理的作用下逐渐压迫气囊6041内的气体朝隔板602底侧与外壳601内壁底端之间的缺口处涌动,并陆续钻入至隔板602左侧的第二空腔内,而气囊6041发生下压变形的同时,会通过插板6042将插块60421扯动以抽离通道,使储料槽6043内的活性炭粉末6044经此通道下溢至气囊6041上对所收集的灰尘进行吸收,并明显地加速气囊6041的变形,使气囊6041在朝第二空腔内移动的同时又逐渐扩大第一空腔内对灰尘的实际收集空间,在气囊6041最终抵至导板6032底侧时,即如上述般在杠杆原理的作用下使导板6032发生顺时针转动封住第二空腔顶端,而此时导板6032因打开了第一空腔的顶端又会使气囊6041继续钻出直至彻底堵住外壳601的入口,如此以实现对灰尘的吸收和防止外溢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1