一种带袢钛板中的钛板结构的制作方法

1.本技术涉及医疗器械的领域,尤其是涉及一种带袢钛板中的钛板结构。

背景技术:

2.带袢钛板适用于骨科重建术中固定肌腱和韧带,在临床上可广泛用于肩锁关节脱位、膝关节交叉韧带重建、下胫腓联合等手术,相较于传统的固定方式,带袢钛板可适用于各种骨密度患者,并且具有无需二次手术取出的优点;带袢钛板一般包括袢环和钛板,袢环通过钛板上的穿孔与钛板连接,袢环用于与移植物连接。

3.在带袢钛板固定肌腱和韧带时,需要带袢钛板中的钛板与骨表面贴合,而实际使用时常发现钛板与骨表面贴合的稳定性不佳,进而影响带袢钛板的固定作用。

技术实现要素:

4.为了提高钛板与骨表面的贴合稳定性,本技术提供一种带袢钛板中的钛板结构。

5.本技术提供的一种带袢钛板中的钛板结构采用如下的技术方案:

6.一种带袢钛板中的钛板结构,包括钛板本体,所述钛板本体开设有多个用于供袢环穿过的穿孔,所述钛板本体的一面设有若干条与骨表面贴合的防滑纹。

7.通过采用上述技术方案,防滑纹与骨表面接触,增大钛板本体的表面粗糙程度,当钛板本体与骨表面有发生相对滑移的趋势时,防滑纹容易产生阻碍滑移的摩擦阻力,从而限制钛板本体与骨表面发生相对滑移,提高钛板本体与骨表面的贴合稳定性。

8.可选的,所述防滑纹为凹陷于所述钛板本体的防滑槽。

9.通过采用上述技术方案,防滑槽呈凹陷状,使得骨表面在愈合过程中骨组织可以进入防滑槽中,增大钛板本体与骨表面的接触面积,从而进一步提高钛板本体与骨表面的贴合稳定性。

10.可选的,所述防滑槽的宽度自槽口至槽底逐渐增大。

11.通过采用上述技术方案,骨组织进入防滑槽后不易与防滑槽分离,提高骨表面与钛板本体的贴合稳定性。

12.可选的,所述防滑槽沿所述钛板本体的长度方向延伸,所述防滑槽之间相互平行。

13.通过采用上述技术方案,提高钛板本体的侧向稳定性,进一步减少钛板本体与骨表面相对滑移。

14.可选的,所述防滑槽沿钛板本体的长度方向设置有多组,同组的多条所述防滑槽相互平行,相邻两组的所述防滑槽在延伸方向上相交。

15.通过采用上述技术方案,从至少两个方向上限制钛板本体滑移,进一步提高钛板本体与骨表面的贴合稳定性。

16.可选的,所述钛板本体开设有多个连通槽,所述连通槽连通于相邻所述防滑槽之间。

17.通过采用上述技术方案,骨表面在愈合过程中骨组织可以进入连通槽中,进一步

限制钛板本体的滑移。

18.可选的,以沿所述防滑槽延伸方向间隔分布的所述连通槽为同一组,相邻两组的所述连通槽交错分布。

19.通过采用上述技术方案,连通槽交错设置可以提高钛板本体的结构强度,从而提高带袢钛板的使用效果。

20.可选的,所述钛板本体开设有多个固定槽,所述固定槽位于相邻所述防滑槽之间,所述固定槽与所述防滑槽分离。

21.通过采用上述技术方案,固定槽可供骨组织进入,进一步增大骨表面与钛板本体的接触面积,提高骨表面与钛板本体的贴合稳定性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.防滑纹与骨表面接触,增大钛板本体的表面粗糙程度,当钛板本体与骨表面有发生相对滑移的趋势时,防滑纹容易产生阻碍滑移的摩擦阻力,从而限制钛板本体与骨表面发生相对滑移,提高钛板本体与骨表面的贴合稳定性;

24.2.防滑槽的宽度自槽口至槽底逐渐增大,限制骨组织与防滑槽分离,并设置连通槽,使得钛板本体滑移受限,从而提高钛板本体与骨表面的贴合稳定性。

附图说明

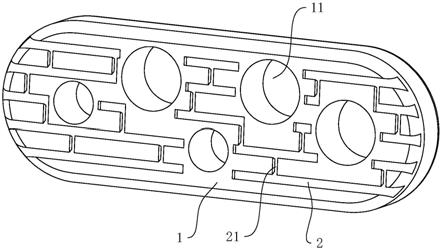

25.图1是本技术实施例1的立体结构图。

26.图2是本技术实施例1的剖面结构图。

27.图3是本技术实施例2的平面结构图。

28.图4是本技术实施例3的平面结构图。

29.附图标记说明:1、钛板本体;11、穿孔;2、防滑槽;21、连通槽;3、固定槽。

具体实施方式

30.以下结合附图1

‑

4对本技术作进一步详细说明。

31.本技术实施例公开一种带袢钛板中的钛板结构。

32.实施例1

33.如图1所示,一种带袢钛板中的钛板结构包括钛板本体1,钛板本体1呈长方形板状体,钛板本体1开设有多个穿孔11,在本实施例中,穿孔11数量为五个,穿孔11用于供袢环穿过,从而形成带袢钛板,在使用时,钛板本体1的一面与骨表面贴合。

34.钛板本体1与骨表面贴合的一面设置有防滑纹,防滑纹具体为防滑槽2,防滑槽2呈凹陷状开设于钛板本体1的一面;在本实施例中,防滑槽2沿钛板本体1的长度方向延伸,防滑槽2设置有多条且沿钛板本体1的宽度方向间隔分布,防滑槽2之间相互平行,防滑槽2的两端与钛板本体1的两端外界连通,防滑槽2起到增大钛板本体1表面粗糙程度的作用,在钛板本体1与骨表面贴合时,防滑槽2可以产生限制钛板本体1与骨表面相对滑移的摩擦阻力,并且在骨表面愈合的过程中,防滑槽2为骨组织提供愈合生长的空间,增大钛板本体1与骨表面的接触面积,从而提高钛板本体1与骨表面的贴合稳定性。

35.具体的,对于延伸路径上设置有穿孔11的防滑槽2,防滑槽2不与穿孔11连通,从而保持穿孔11边缘的完整性,减小穿孔11边缘的锋利程度,提高钛板与袢环连接的稳定性。

36.钛板本体1与骨表面贴合的一面开设有多个连通槽21,连通槽21连通于相邻防滑槽2之间,以沿防滑槽2的延伸方向间隔分布的连通槽21为同一组,且同一组的连通槽21位于两个相同的防滑槽2之间,在骨表面愈合的过程中,骨组织可以进入连通槽21内,不仅进一步增大钛板本体1与骨表面的接触面积,而且使得相邻防滑槽2内的骨组织得到连接,从而进一步提高钛板本体1在骨表面上的稳定性。

37.相邻两组的连通槽21交错分布,使得钛板本体1的厚度分布更加均匀,从而提高钛板本体1的结构强度,提高带袢钛板的使用效果。

38.如图2所示,以防滑槽2的延伸方向为长度方向,防滑槽2的宽度自槽口至槽底逐渐增大,使防滑槽2的横截面呈燕尾槽状,在骨表面愈合后,防滑槽2呈燕尾槽状的设置使得骨组织不易脱离防滑槽2,进一步限制钛板本体1的滑移,从而提高钛板本体1与骨表面的贴合稳定性。

39.实施例2

40.如图3所示,本实施例与实施例1的不同之处在于防滑槽2的延伸方向不同,在本实施例中,防滑槽2沿钛板本体1的长度方向设置有多组,同一组内的多条防滑槽2之间相互平行,相邻两组的防滑槽2在延伸方向上相交,具体的,相邻两组的防滑槽2相互垂直,使得骨组织进入两个不同延伸方向的防滑槽2内,从而在两个方向上限制钛板本体1的滑移,进一步提高钛板本体1与骨表面的贴合稳定性。

41.实施例3

42.如图4所示,本实施例与实施例1的不同之处在于,本实施例不设置连通槽21,在本实施例中,钛板本体1与骨表面贴合的一面开设有多个固定槽3,固定槽3位于相邻防滑槽2之间,且位于两个相同的防滑槽2之间的固定槽3沿防滑槽2的延伸方向间隔分布,固定槽3与防滑槽2分离设置,即固定槽3不与防滑槽2连通,在骨表面愈合的过程中,骨组织可以进入固定槽3内,从而进一步增大骨表面与钛板本体1的连接面积,提高钛板本体1与骨表面的贴合稳定性。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1