一种结构牢固的自动结扎钳连接机构的制作方法

1.本实用新型涉及结扎钳技术领域,具体为一种结构牢固的自动结扎钳连接机构。

背景技术:

2.微创手术过程中,“切开”、“分离”、“结扎”、“缝合”是手术中的基本步骤,传统的结扎操作通常采用丝线对血管、胆囊管、输尿管等部位进行结扎,该操作较为复杂且耗时较长,同时,当需要结扎部位处于组织深层时,采用传统的丝线结扎也更为困难;

3.结扎夹采用弧形带锁扣的特殊设计,通过结扎钳可以将结扎夹准确送入手术部位,并将需要结扎的组织完全锁闭;

4.随着未来我国医疗器械的快速增长,未来结扎夹的市场需求也将保持高速增长;

5.现有的自动结扎钳连接方式复杂,零件繁多且结构不牢固,在手术中使用往往不够牢靠,且在制造时工序复杂难以组装,因此,现有技术还有待发展。

技术实现要素:

6.本实用新型的目的在于提供一种结构牢固的自动结扎钳连接机构,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种结构牢固的自动结扎钳连接机构,包括依次连接的上压片、连接条和压片盖,所述压片盖外部还依次套接有自动结扎钳的盖板和转动柄,所述上压片底部和所述连接条尾部连接有自动结扎钳的推动柱;

8.所述上压片尾部为l形,且所述上压片尾部开设有第一条形通孔和条形凸块;

9.所述连接条底部与所述上压片尾部贴合,所述连接条底部开设有连接孔,所述连接孔两侧分别对应开设有u形凹槽,所述u形凹槽上表面两侧低于所述连接条上表面,所述连接条尾部开设有第二条形通孔,所述第二条形通孔首端位置与所述第一条形通孔首端对应;

10.所述第一条形通孔宽度与所述第二条形通孔宽度、所述条形凸块宽度相等,所述条形凸块卡扣在所述第二条形通孔内,起到限定连接条位置的作用,防止连接条相对上压片左右移动;

11.所述连接孔里插接有与其适配的第一圆柱销,所述连接条和所述上压片通过所述第一圆柱销与所述推动柱卡接。

12.进一步的,所述压片盖卡盖在所述上压片上方,所述压片盖尾部开设有圆形通孔,所述圆形通孔位置与所述第二条形通孔首端对应。

13.进一步的,所述盖板上开设有第三条形通孔,所述第三条形通孔首端位置与所述圆形通孔对应。

14.进一步的,所述圆形通孔中插接有与其适配的第二圆柱销,所述上压片、所述连接条、所述压片盖和所述盖板通过所述第二圆柱销互相连接。

15.进一步的,所述转动柄内部两侧分别开设有插孔,所述第二圆柱销两端分别插接

在所述插孔内。

16.进一步的,所述盖板上还开设有第四条形通孔,所述第四条形通孔尾端位置与所述条形凸块对应。

17.进一步的,所述第一圆柱销插接在所述第四条形通孔尾端,所述盖板通过所述第一圆柱销和所述第二圆柱销依次与所述压片盖、所述连接条、所述上压片和所述推动柱相连;

18.进一步的,所述手柄内部设置有插接柱,所述插接柱插接在所述条形凸块和所述第四条形通孔内部,所述手柄通过所述插接柱依次连接所述盖板、所述连接条和所述上压片。

19.与现有技术相比,本实用新型提供了一种结构牢固的自动结扎钳连接机构,具备以下有益效果:

20.1.通过由内到外在每个不同的结构上对应位置设置不同的条形凸块和条形通孔,各个结构相互配合,再通过卡扣或圆柱销连接完成连接和固定,在弹射闭合夹子时各个部件能够稳定地产生相对位移,解决了现有结扎钳连接方式复杂,零件繁多且结构不牢固的问题;

21.2.各个内部零件间均为卡接、插接或套接,组装简单,避免使用螺栓等小零件,节约了制造成本,适用范围广。

附图说明

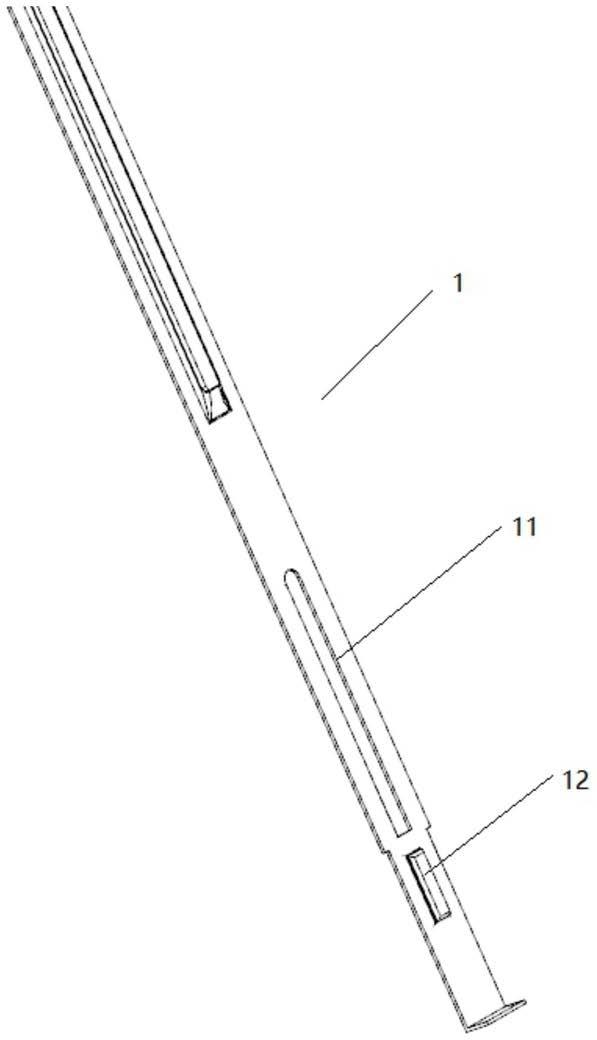

22.图1为本实用新型实施例提供的上压片尾部的立体结构示意图;

23.图2为本实用新型实施例提供的上压片尾部与连接条、第一圆柱销的连接状态示意图;

24.图3为本实用新型实施例提供的上压片尾部与连接条、第一圆柱销的爆炸图;

25.图4为本实用新型实施例提供的上压片尾部与连接条、第一圆柱销、推动柱、压片盖和第二圆柱销的连接状态示意图;

26.图5为本实用新型实施例提供的上压片尾部与连接条、第一圆柱销、推动柱、压片盖、第二圆柱销和盖板的连接状态示意图;

27.图6为本实用新型实施例提供的自动结扎钳的尾部立体结构示意图。

28.图中:1、上压片;2、连接条;3、压片盖;4、盖板;5、转动柄;6、推动柱;7、手柄;8、第一圆柱销;9、第二圆柱销;11、第一条形通孔;12、条形凸块;21、连接孔;22、第二条形通孔;23、u形凹槽;31、圆形通孔;41、第三条形通孔;42、第四条形通孔。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

30.实施例:如图1

‑

图6所示,本实用新型提供了一种结构牢固的自动结扎钳连接机构,包括依次连接的上压片1、连接条2和压片盖3,所述压片盖3外部还依次套接有自动结扎钳的盖板4和转动柄5,所述上压片1底部和所述连接条2尾部连接有自动结扎钳的推动柱6,所述推动柱6外部还套接有手柄7;

31.所述上压片1尾部为l形,且所述上压片1尾部开设有第一条形通孔11和条形凸块12;

32.所述连接条2底部与所述上压片1尾部贴合,所述连接条2底部开设有连接孔21,所述连接孔21两侧分别开设有u形凹槽23,所述u形凹槽23上表面两侧低于所述连接条2上表面所述连接条2尾部开设有第二条形通孔22,所述第二条形通孔22首端位置与所述第一条形通孔11首端对应;

33.所述第一条形通孔11宽度与所述第二条形通孔22宽度、所述条形凸块12宽度相等,所述条形凸块12卡扣在所述第二条形通孔22内,起到限定连接条2位置的作用,防止连接条2相对上压片1左右移动;

34.所述连接孔21里插接有与其适配的第一圆柱销8,所述连接条2和所述上压片1通过所述第一圆柱销8与所述推动柱6卡接;

35.所述压片盖3卡盖在所述上压片1上方,所述压片盖3尾部开设有圆形通孔31,所述圆形通孔31位置与所述第二条形通孔22首端对应;

36.所述盖板4上开设有第三条形通孔41,所述第三条形通孔41首端位置与所述圆形通孔31对应;

37.所述圆形通孔31中插接有与其适配的第二圆柱销9,所述上压片1、所述连接条2、所述压片盖3和所述盖板4通过所述第二圆柱销9互相连接;

38.所述转动柄5内部两侧分别开设有插孔,所述第二圆柱销9两端分别插接在所述插孔内;

39.所述盖板4上还开设有第四条形通孔42,所述第四条形通孔42尾端位置与所述条形凸块12对应;

40.所述第一圆柱销8插接在所述第四条形通孔42尾端,所述盖板4通过所述第一圆柱销8和所述第二圆柱销9依次与所述压片盖3、所述连接条2、所述上压片1和所述推动柱6相连;

41.所述手柄7内部设置有插接柱,所述插接柱插接在所述条形凸块12和所述第四条形通孔42内部,所述手柄7通过所述插接柱依次连接所述盖板4、所述连接条2和所述上压片1。

42.本实用新型通过由内到外在每个不同的结构上对应位置设置不同的圆形通孔和条形通孔,各个通孔相互配合,再通过圆柱销完成各个零件的连接和固定,在弹射闭合夹子时各个部件能够稳定地产生相对位移,解决了现有结扎钳连接方式复杂,零件繁多且结构不牢固的问题;

43.自动结扎钳中各个内部零件间均为卡接、插接或套接,组装简单,避免使用螺栓等小零件,节约了制造成本,适用范围广。

44.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1