半导体制冷结构以及美容仪的制作方法

1.本实用新型涉及半导体制冷技术及其应用,尤其是一种半导体制冷结构以及美容仪。

背景技术:

2.现有技术中的半导体制冷结构,包括由p型粒子、n型粒子连接形成的pn电偶层以及pn电偶层的热端、冷端连接的基板,对应形成半导体制冷结构的热面和冷面,热面基板连接散热器进行散热(风冷散热或水冷散热)。如何使半导体制冷结构的散热效率更高、制冷效果更好、结构更简单,是本领域的技术难题。作为半导体制冷结构的应用之一,作为美容仪对皮肤的冷敷作用,例如用于脱毛仪,使工作头部降温。目前市面上的脱毛仪,其工作头部不能形成冰敷效果,脱毛仪内光源组件以及散热器正面进风口进行风冷散热,这种散热较慢,降温效果不佳,体验感不好,同时影响脱毛效率和脱毛效;而且还会导致形成水雾或水滴,对控制电路板造成破坏。

技术实现要素:

3.本实用新型的主要目的在于提供一种半导体制冷结构及一种美容仪,以提高制冷效率以及散热效率。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种半导体制冷结构,包括pn电偶层以及pn电偶层的冷端连接的冷端基板,所述pn电偶层包括若干p型和n型半导体粒子;所述半导体制冷结构还包括中空金属基板,所述中空金属基板表面形成热端电路,与p型和n型半导体粒子的热端电连接,且直接与p型和n型半导体粒子的热端焊接;所述中空金属基板的中空内部形成内部空间且容纳有制冷介质,通过所述中空金属基板直接传导p型和n型半导体粒子热端的热量,由中空金属基板内部空间的制冷介质进行散热。

6.进一步地,所述制冷介质为液体制冷剂;中空金属基板的内部空间形成有毛细结构;所述中空金属基板为热管或vc导热管或vc导热板或超导管。

7.进一步地,所述中空金属基板上对应热端电路的表面上覆盖有绝缘膜,热端电路是通过金属化工艺在覆盖有绝缘膜的金属基板表面形成金属导体。所述热管为铜热管,所述vc导热管为铜或铝vc导热管,所述vc导热板为铜或铝vc导热板;所述vc导热管或vc导热板由两部分壳体扣合熔接在一起,内部空间形成毛细结构且容纳有液体制冷剂,通过抽真空后烧结使内部形成密闭空间。所述超导管为金属拉伸管道,内部空间包括多孔微槽容纳所述液体制冷剂;所述超导管为平板结构或弯管结构。所述中空金属基板的内部空间为密封空间。

8.进一步地,多孔微槽是金属拉伸管道一体成型的整体结构;所述多孔微槽包括多条通道,每条通道内容纳液体制冷剂;每条通道内的液体制冷剂独立运行。所述超导管为铝拉伸管道。所述超导管为3d 异形板或3d异形管。

9.进一步地,冷端基板上形成有冷端电路,由热端电路和冷端电路将pn 电偶层中的p型和n型半导体粒子电路串联形成半导体制冷电路。所述半导体制冷结构包括散热器,用于给热端基板散热;所述散热器包括多片散热片;热管穿入所述多片散热片中进行散热;

10.所述中空金属基板为所述热管或vc导热管或vc导热板或超导管中的一种,一端与散热器连接;或者,所述半导体制冷结构包括所述中空金属基板与热管或vc导热管或vc导热板或超导管的组合,所述中空金属基板与组合的热管或vc导热管或vc导热板或超导管的内部空间对应连通以连通液体制冷剂的通道;组合的热管或vc导热管或vc导热板或超导管一端与散热器连接。

11.在一些实施例中,所述中空金属基板为vc导热管或vc导热板,所述vc导热管或vc导热板连接一条或多条热管,vc导热管或vc导热板与热管内部空间连通形成液体制冷剂的密闭空间。所述散热器包括多片散热片;热管或vc导热管或超导管穿入所述多片散热片中固定。

12.在一些实施例中,所述冷端基板连接有多组所述pn电偶层及与pn电偶层连接的所述中空金属基板,各中空金属基板上设置一组独立的热端电路,与对应的pn电偶层的热端焊接且电连接。所述多组pn电偶层及所述中空金属基板分别焊接于所述冷端基板的多侧表面;所述冷端基板的多侧表面上各设置一组独立的冷端电路,与所述侧面上设置的中空金属基板表面的热端电路及对应pn电偶层内的p型和n型半导体粒子形成串联电路。

13.在一些实施例中,所述半导体制冷结构的冷端基板用作美容仪与皮肤接触的工作面或者用于给所述工作面制冷,以对工作面所接触的皮肤进行预冷或形成冷敷效果。所述半导体制冷结构的冷端基板用作所述工作面时,所述冷端基板具有供脉冲光透射的透光区域。所述中空金属基板与所述pn电偶层及冷端基板相适配。

14.进一步地,所述冷端基板由整面透明晶体构成且直接用作所述工作面,所述透明晶体形成透光区域;或者,

15.所述冷端基板、pn电偶层和所述中空金属基板连接后共同限定透光区域,供脉冲光透射,通过所述冷端基板与工作面贴合给工作面制冷;或者,所述冷端基板、pn电偶层和所述中空金属基板连接后不具有透光区域,一个或多个所述半导体制冷结构设置于所述工作面周边,给工作面周边制冷。

16.本实用新型还提供一种美容仪,包括主机体以及主机体内设置的光源组件、电源单元以及控制电路板,所述美容仪的前端设置有工作面,光源组件产生的脉冲光透射出工作面以对皮肤进行美容处理;所述美容仪安装有如上所述的半导体制冷结构;所述半导体制冷结构的冷端基板用于给所述工作面进行制冷或者直接作为所述工作面。

17.在一些实施例中,所述美容仪以脱毛仪为主机体;美容仪的壳体上设置有进风口和出风口,主机体内部还设置有风扇;进风口、半导体制冷结构的散热器、风扇及出风口之间气路连通,实现风冷散热。所述美容仪通过控制电路板控制电源单元激发所述光源组件产生脉冲光,光源组件产生的脉冲光透射出工作面以对工作面接触的皮肤进行美容处理。所述冷端基板贴合所述工作面给工作面制冷,所述半导体制冷结构的冷端基板、pn电偶层、所述中空金属基板连接在一起限定有透光区域,供光源组件产生的脉冲光透射,半导体制冷结构的所述透光区域与工作面的透光区域对应排列,光源组件产生的脉冲光经半导体制冷结构的所述透光区域射出,并透射出所述工作面以对工作面接触的皮肤进行美容处理;

或者,所述冷端基板为透明晶体直接作为所述工作面;或者,所述工作面由多个所述半导体制冷结构制冷,所述多个半导体制冷结构分布于所述工作面的四周,冷端基板与工作面四周贴合给工作面制冷。

18.本实用新型的有益效果是:

19.本实用新型的半导体制冷结构,采用中空金属基板作为半导体制冷结构的热面,省去热面陶瓷基板/导热件以及导热硅脂层等中间环节,使pn电偶层的热端产生热量直接传导至热中空金属基板,由其内部空间的制冷介质发生相变而散热,散热效率以及制冷效率均显著提高。

20.采用这种半导体制冷结构用于美容仪例如脱毛仪的工作头部制冷,对工作面制冷,冰敷效果好,客户体验佳;且散热效率高,使美容仪的脱毛效率更高。

21.下面结合附图对本实用新型作进一步的详细描述。

附图说明

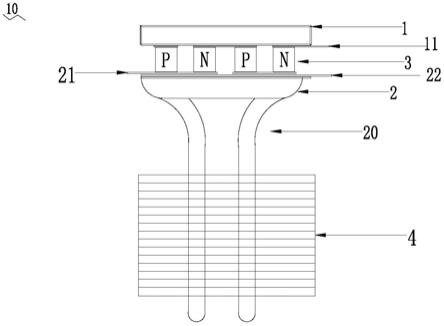

22.图1是本实用新型的第一实施例的半导体制冷结构的立体图。

23.图2是本实用新型的第一实施例的半导体制冷结构的分解图。

24.图3是实用新型半导体制冷结构一种实施例内部结构示意图。

25.图4是实用新型半导体制冷结构一种实施例内部结构的另一示意图。

26.图5是本实用新型的第二实施例的半导体制冷结构的立体图。

27.图6是本实用新型的第三实施例的半导体制冷结构的立体图。

28.图7是本实用新型的第四实施例的半导体制冷结构的立体图。

29.图8是本实用新型实施例脱毛仪的立体图。

30.图9是本实用新型实施例脱毛仪的内部结构图。

31.图10是本实用新型实施例脱毛仪的爆炸图。

32.图11是本实用新型的第五实施例的半导体制冷结构的立体图。

33.图12为图中沿aa线的截断后超导管的结构示意图。

34.图13是本实用新型的实施例的超导管图剖面示意图。

35.图14是本实用新型的第六实施例的半导体制冷结构的立体图。

具体实施方式

36.需要说明的是,在不冲突的情况下,本实用新型中的各实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本实用新型作进一步详细说明。

37.参照图1

‑

14,本实用新型涉及一种半导体制冷结构10以及应用该半导体制冷结构的美容仪100,半导体制冷结构10用于给美容仪的工作面制冷。其中,半导体制冷结构10包括pn电偶层3以及pn电偶层的冷端连接的冷端基板1,pn电偶层包括若干p型和n型半导体粒子。半导体制冷结构10还包括中空金属基板2,中空金属基板2表面形成热端电路21,与p型和n型半导体粒子的热端电连接,且直接与p型和n型半导体粒子的热端焊接。中空金属基板2的中空内部形成内部空间且容纳有制冷介质,通过中空金属基板2直接传导p型和n型半导体粒子热端的热量,由中空金属基板内部空间的制冷介质进行散热。本实用新型中,中空金属基板2直接作为半导体制冷结构的热面,直接吸收和传导热端的热量。

38.在具体实施例中,制冷介质为液体制冷剂;中空金属基板2的内部空间形成有毛细结构,液体制冷剂通过毛细结构进行相变释放热量,从而实现快速地将热端的热量传导出去进行散热。中空金属基板可以是热管、vc导热管、vc导热板或超导管。后述实施例中进行举例说明,为便于描述,中空金属基板、热端基板、热面,均以标号2表示。冷面、冷端基板均以标号1表示。

39.请参照图1

‑

4,作为一种实施例,半导体制冷结构10的中空金属基板/热端基板由热管20构成。其中热管20前端弯折形成热面2作为pn电偶层3热端的热面/热端基板2。半导体制冷结构10包括若干对p型和n型半导体粒子联结成的电偶对30串联形成的pn电偶层3,pn电偶层3冷端的冷面(即冷端基板)1,以及热管20。热面2为热管20的一段管壁,更具体是热管蒸发段的一段管壁。本实用新型的半导体制冷结构10,直接采用热管的管壁作为半导体制冷结构的热面,pn电偶对30串联且电路导通后,热端产生的热量直接传导给热管的管壁,进而传导至内部的液体制冷剂使液体制冷剂蒸发,蒸发的液体制冷剂流向冷凝段发生相变热交换后冷凝成液体返回蒸发段,相变释放热量,从而能快速将pn电偶对30的热端产生的热量导出散热,使冷端制冷速度更快且制冷效果更佳。

40.热面2的内侧表面形成有热端电路21,与pn电偶对30的发热的一端(即热端)之间电连接,同时,热面2与pn电偶对30的热端之间焊接固定。冷面1的内侧表面形成有冷端电路11,与pn电偶对30的低温端(即冷端)之间电连接,同时,冷面1与pn电偶对30的冷端之间焊接固定。冷端电路11及热端电路21将pn电偶层3中各pn电偶对30之间串联,串联pn电偶粒子从而形成半导体制冷电路,由正负电极(参照图3)与外部电路电连接。

41.pn电偶层3是由金属导体(冷端电路11/热端电路21)电连接p型/n型半导体粒子,利用半导体材料的peltier效应,当直流电通过n、p两种不同半导体材料串联成的电偶时,两端之间就会产生热量转移,热量就会从一端转移到另一端,从而产生温差形成冷热端,低温一端为冷端,高温一端为热端。

42.在一些实施例中,pn电偶层3内的p型/n型半导体粒子可以直接以颗粒状按预定的电路排布,直接焊接于半导体制冷结构的冷面1和热面2上,形成半导体制冷结构的冷面1和热面2之间的夹层结构。在组装时,可以先将p型半导体粒子、n型半导体粒子的一端焊接于冷面1或热面2之一,例如先将p型/n型半导体粒子焊接于热面,从而将p型/n型半导体粒子焊接固定,之后再将冷面1焊接于p型/n型半导体粒子的另一端,从而形成半导体制冷结构。在其他实施例中,p型/n型半导体粒子可以固定成预定形状的整体结构,制成预定形状如环形或条状或其他形状,p型/n型半导体粒子的两端分别与冷面1及热面2上的金属导体(电路)之间焊接且电连接,将各pn电偶对30串联。

43.冷端电路11及热端电路21,如图3所示的方形或长方形导电块(或金属导体),与pn电偶层3中的pn电偶对30的排布一致,在冷面1和热面2的表面分别进行金属化形成电路,可采用电镀或蚀刻工艺,或采用印刷或涂刷金属粉/金属膏例如锡膏的方式,形成金属导电块,进一步通过印刷或涂刷锡膏将p型/n型半导体粒子的冷端和热端分别与冷面1和热面2焊接固定。

44.热管20为金属管,一般为铜管,内部形成有毛细结构,毛细结构可以由铜粉、铜网或其他多孔材料形成。热管包括蒸发段和冷凝段,热管20的在蒸发段形成热面2,在形成热端电路21时,先在热面2即蒸发段的壁表面通过印刷或喷涂或其他方法形成一层绝缘膜22,

以在金属壁表面形成绝缘保护,进一步地,采用蚀刻工艺或其他金属化方法,在覆有绝缘膜22的壁表面形成的导电层如铜铂层,从而形成热端电路,与热面的电路布局图一致。采用蚀刻工艺在热管20的壁表面即热面形成如图3所示的长方形导电块21,用于焊接并串联pn电偶对。

45.热管20及前端弯曲的热面2的形状及尺寸按其具体应用需要进行设置,例如前端弯折或形成环形,而后端热管冷凝段可以为直管结构。冷凝段可通过连接散热器进行风冷散热,还可通过水冷散热,本实施例中通过散热器4进行散热,散热器4包括多片散热片40。多片散热片40可以与热管一体成形或者组装成整体。热管穿入各片散热片40中,热管20的热量通过散热器4快速散热,使管内液体制冷剂冷凝,通过毛细结构的毛细作用,冷凝后的制冷剂回流至蒸发段。

46.半导体制冷结构10的冷面1,可以采用透明晶体、陶瓷片、铜片或其他半导体基板。

47.本实用新型的半导体制冷结构10主要用于美容仪的工作头部制冷,特别是用于给与皮肤接触的工作面制冷或者由冷面1直接作为美容仪的工作面,工作面与皮肤接触,对皮肤形成预冷或冰敷效果。

48.当美容仪具有ipl脉冲光脱毛功能时,作为一种实施例,由一个半导体制冷结构10给整个脱毛工作面制冷或者冷面直接作为工作面,半导体制冷结构10的冷面1、热面2以及pn电偶层3固定在一起共同限定透光区域,更具体地,冷面1包括透光区域12,用于ipl脉冲光脱毛仪内部的灯管产生的ipl脉冲光透射出来,对冷面1外表面接触的皮肤表面进行脱毛。冷面1的透光区域12的例子包括但不限于:冷面1为透时晶体时,透光区域12为整面透明晶体冷面1的一部分;或者,冷面1为环形,限定中空区域作为透光区域12。热面2的设置可以为:热面2为环形,同时pn电偶层3中的p型/n型半导体粒子按环形排列,二者的环形区域与冷面的透光区域对应,供ipl脉冲光穿过;或者,热面2和pn电偶层3固定于冷面1的一侧,例如固定于透明晶体的上、下、左、右边沿,冷面1的另外一对相对面形成透光区域12。

49.在其他实施例中,使用多个半导体制冷结构10分布于脱毛/美容工作面周边,各半导体制冷结构10独立地进行给工作面进行局部制冷。

50.作为一种实施例,参照图3,半导体制冷结构10采用透明晶体直接作为冷面1,且同时用作美容仪与皮肤接触面的工作面。热管20作为所述半导体制冷结构10的热面2,并传导pn电偶层3高温端(热端)的热量进行快速散热。

51.本实施例的半导体制冷结构10包括冷面1、由金属导体(导电块)电连接p型/n型半导体粒子形成的pn电偶层3、热管20以及散热器4。其中,热管20的一段管壁作为pn电偶层3热端的热面2;散热器4连接于热管20的一端,离热面2较远的一端(或冷凝段)。pn电偶层3位于冷面1和热面2之间。其中,半导体制冷结构的冷面1由透明晶体构成,形成透明晶体冷面;透明晶体冷面1、热管20内侧表面的金属导体与pn电偶层3固定连接。透明晶体是具有高透光性、高导热系数、高耐热性的透明材质,例如天然晶石或宝石。金属导体可通过在热面和冷面上通过金属化工艺形成的热端电路21和冷端电路11,将p/n型半导体粒子串联形成半导体制冷电路。

52.作为一种实施例,pn电偶层3为环形或者p型/n型半导体粒子排列为环形,内部空心区域供光线射出。热管20/vc导热管或vc导热板的管壁用作半导体制冷结构的热面2,管壁金属化形成热端电路(或金属导体)21;透明晶体冷面形成有冷端电路(或金属导体)11;

冷端电路11、热端电路21分别与p型/n型半导体粒子两端电连接形成串联电路,由正负电极连接外部电源。焊接时,p型半导体粒子与n型半导体粒子可分两次焊接,装入p型半导体粒子时,n型半导体粒子位置用工装治具遮挡。热管/vc导热管或vc导热板形成热面2的形状及尺寸与pn电偶层3或冷面1相适配,例如为环形,环形区域作为散热面,中间空心区域供ipl脉冲光射出。热面的环形与pn电偶层3的环形相适配地贴合在一起,便于快速散热。透明晶体冷面1覆盖pn电偶层3的整面,从而形成整面制冷。透明晶体冷面1为一整片或整块晶体。透明晶体材料具有高透光性以及高导热系数,以便于脉冲光自透明晶体透射进行脱毛操作,高导热系数有利于提高制冷效率及效果。透明晶体冷面1的中间区域为透光区域12,外围的环形区域与所述pn电偶层3相适配地贴合。

53.在另一实施例中,参照图5,本实施例的半导体制冷结构10包括冷面1、由热端和冷端金属导体(热端电路/冷端电路)电连接p型/n型半导体粒子形成的pn电偶层3、vc导热管(热面)2、热管20,以及散热器4。半导体制冷结构10的热面2采用vc导热管的管壁,可采用铜/铝质等金属导热材料,vc导热管的形状可以是环形或弯折任意形状,或者为直管状结构,其管壁形成热面2且表面形成半导体粒子的热端电路。两根热管20与vc导热管2连接,传导vc导热管2的热量且与散热器4连接进行散热。vc导热管2内部形成有密闭空间,容纳有铜粉和液体制冷剂,且与热管20内部的空间连通,内部共同形成容纳液体制冷剂的密闭空间。采用vc导热管(热面)2直接作为半导体制冷结构的热端,与热管20连通,由热管20与散热器4连接进行散热。可以理解,vc导热管也可直接连接散热器4。vc导热管(热面)2与p/n半导体粒子的热端直接接触导热,散热效率快,损耗小,省去中间环节,加快了热传导的速度。本实施例中,vc导热管(热面)2为环形,一条或多条热管20一端连接vc导热管(热面)2且内部连通,另一端连接散热器4,以快速散热。

54.vc导热板作为热面与vc导热管类似,其内部为中空密闭空间,容纳铜粉和液体制冷剂,根据冷面1及pn电偶层3的形状而设计为板状,以在pn电偶层3的热端形成最大导热面。

55.参照图6

‑

7,在其他实施例中,半导体制冷结构10包括pn电偶层3以及pn电偶层两端的热面2和冷面1。冷面1由透明晶体构成从而形成透明晶体冷面。透明晶体的表面固定连接一组或多组所述pn电偶层3以及与pn电偶层固定连接的热管20(也可以是vc导热管/vc导热板),热管20(或vc导热管/vc导热板)的一段管壁作为热面2。半导体制冷结构具有透光区域,透光区域由所述透明晶体形成。

56.其中,所述一组或多组pn电偶层3以及与pn电偶层固定连接的热面2设置于所述透明晶体的一侧、相对的两侧或多侧。半导体制冷结构10的冷面1为方形(不限于方形)透明晶体,透明晶体的一侧面或多侧面例如上下(或左右)表面各设置一组pn电偶层3以及与pn电偶层3固定连接的热面2(热管20/vc导热管或vc导热板)。透明晶体的另外两对表面例如前后(或上下)表面可用作透光区域12,供脉冲光透射用于脱毛或其他美容处理。热管20/vc导热管或vc导热板(热面)2以及热面2与上述实施例相同。

57.图6所示的半导体制冷结构10,透明晶体冷面1的上下两面分别连接一根热管20,各热管20的前端弯折形成热面2,热面2表面形成热端电路21,通过热端电路与pn半导体电偶层3的热端焊接固定且电连接,每一组热面2及pn半导体电偶层3(或其内部的p型/n型半导体粒子排列)与透明晶体冷面1的对应侧表面形状及尺寸相适配。所述热管20的一端或两

端安装有散热器4。冷面1连接的多组pn电偶层3和热管/vc导热管/vc导热板形成的热面2,多个热管/vc导热管/vc导热板形成的热面上各设置一组独立的热端电路,分别与多个pn电偶层3的热端焊接且电连接。多组pn电偶层3及热面焊接于所述冷面的多侧表面;所述冷面的多侧各设置有一组独立的冷端电路,与该侧表面上设置的热面的热端电路及对应pn电偶层内的电偶对形成串联电路。

58.图7所示的半导体制冷结构10,透明晶体冷面1的上表面设置热管20,热管20整体为u形,中间u形弯折形成热面2,热面2表面形成热端电路21,与一个pn半导体电偶层3焊接固定且电连接,热面2及pn半导体电偶层3(或其内部的p型/n型半导体粒子排列)与透明晶体冷面1的该侧表面形状及尺寸一致。所述热管20的两端安装于散热器4的表面或内部。热管20直接与p型/n型半导体粒子的热端连接,省去中间环节,直接传导热量,散热效率更高。

59.可以理解,图6

‑

7中的热面2也可以由vc导热管或vc导热板形成,vc导热管或vc导热板为条形或其他形状,与冷面1/pn电偶层3的形状及尺寸相匹配。vc导热管或vc导热板2连接一条或多条热管20,且内部液体制冷剂相互连通,由热管连接散热器4。vc导热管或vc导热板的表面直接作为热面,形成热端电路,与p型/n型半导体粒子的热端电连接且焊接。冷面1可以是透明晶体,可以是环形或者非环形。

60.热面2直接由热管或vc导热管或vc导热板形成,表面金属化形成热端电路21,冷面1上形成冷端电路11,pn半导体电偶层3的p型/n型半导体粒子两端分别焊接于冷面1和热面2且由冷端电路11和热端电路21电连接形成串联电路,电路两端分别由正负电极连接。vc导热管或vc导热板可进一步连接热管,热管与散热器4连接。vc(vapor chambers)导热管或vc导热板可采用铜/铝质等金属导热材料,由两部分壳体扣合在一起,抽真空后烧结使内部形成密闭空间。内部空间形成毛细结构且容纳液体制冷剂,毛细结构可以是由铜粉和或铜网或其他多孔材质表成。vc导热管或vc导热板直接作为热面2,壁面以及内部的铜粉直接传导pn半导体电偶层3的热端热量,内部空间中的液体制冷剂蒸发后流动至冷凝段进行冷凝成液体,由毛细作用返回蒸发段,相变后释放热量,外向传导并由散热器4散热。冷凝段可以是延伸的vc导热管或vc导热板的一部分,组合散热器4向外散热;或者,vc导热管或vc导热板连接热管(如图4

‑

5),由热管20组合散热器4向外散热,热管20与vc导热管或vc导热板(热面)2内部连通形成整体密闭空间。

61.参照图8

‑

10,本实用新型提供一种美容仪,一般以脱毛仪为主机体,具有脱毛处理的美容功效。图中以脱毛仪为例来具体说明本实用新型的美容仪,均以标号100表示,包括壳体8以及壳体8内设置的半导体制冷结构10、控制电路板5、光源组件6、电源单元7以及风扇9。美容仪100的前端面为工作面,可与皮肤直接接触,对接触的皮肤进行美容处理。控制电路板5与光源组件6、电源单元7电连接以控制光源产生用于脱毛或美容工作的脉冲光。电源单元7用于给光源组件6供电。脱毛仪100的工作头部安装有半导体制冷结构10,其冷面1用于给工作面制冷或者直接用作工作面,从而形成对皮肤的预冷和冰敷,能及时将脱毛仪主机体内部的热量进行散热。控制电路板5控制电源单元7启动光源组件6工作产生脉冲光。壳体8上设置有进风口80以及出风口81。脱毛仪100还可设置有电源线和/或充电接口,以与外部电源连接。

62.半导体制冷结构10采用上述实施例中所述的结构,由脱毛主机体工作头部的壳体卡紧固定,冷面1可以直接作为脱毛主机体的工作面,与皮肤接触,冷面1具有透光区域12供

光源组件6产生的ipl脉冲光透射后对所接触的皮肤表面进行脱毛或其他美容工作;或者,冷面1用于给工作面制冷且贴合于工作面内侧表面,冷面1和工作面均具有透光区域,供光源组件6产生的ipl脉冲光透射后对所接触的皮肤表面进行脱毛或其他美容工作;又或者,多个半导体制冷结构10分布于工作面的透光区域的边沿,从四周给工作面制冷。作为一种较佳实施例,半导体制冷结构10采用透明晶体直接作为冷面1且同时用作与皮肤接触面的工作面,获得更佳的冰敷效果和预冷效果。热面2由热管/vc导热管或vc导热板形成。本实施例中,热管20连接的散热器4与风扇9上下排列,气路相通,由风扇吸入冷风或排出热风。风扇9安装于一腔体内,腔体一侧延伸形成出风通道90,出风通道90的末端与出风口81接通。

63.进风口80、散热器表面的散热风道、风扇9、出风通道90及所述出风口81之间气路连通形成散热器的散热风道;通过启动风扇工作,进风口80吸入冷风至散热器4的表面带走热量,由风扇9将热风排出至出风通道90和出风口81外部从而实现散热器的风冷散热。风扇9与控制电路板5电连接,由控制电路板5控制其工作。

64.壳体8上的进风口80或出风口81可以是一个或多个,为开槽、间隙或一组细孔。作为一种实施例,头部的进风口80与光源组件6的散热表面的空间气路连通,用于从外部向内吸入冷风(冷空气)对光源组件6进行风冷散热。散热器4位于主机体中部的进风口80后方位置,用于将环境冷风吸入散热器4表面进行风冷散热。

65.光源组件6包括光源60以及光源外罩设的反光杯61。光源60通电时产生脉冲光,控制电路板5控制电源单元7给光源供电,脉冲光由光源组件6发出传输至工作头部作用于皮肤表面,从而进行烧蚀脱毛或进行其他美容操作。本实施例中,光源组件6工作产生的热量也经由热管20连接的散热器4进行散热。

66.光源组件6外部罩设有导风罩62与安装风扇的腔体之间气路贯通。壳体8上的进风口80、光源组件表面的空间、导风罩62、风扇9、出风通道90以及出风口81之间气路连通形成光源组件6的散热风道。通过启动风扇9工作,实现自进风口80吸入冷风至光源组件表面,带走光源组件表面的热量形成热风,热风由风扇将排向出风通道90,最后由出风口81排出,从而实现光源组件6的风冷散热。可以理解,也可以采用其他散热方式给光源组件散热。

67.当半导体制冷结构10不具有透光区域应用于美容仪工作面制冷时,可设置于工作面周边,可设置多个半导体制冷结构10,冷面1贴合工作面进行制冷。

68.美容仪100的工作头部内采用半导体制冷结构10给工作面制冷或者直接采用冷面1作为工作面,半导体制冷结构10的pn半导体电偶层的热端直接与热管20/vc导热管或vc导热板形成,p型/n型半导体粒子热端产生的热量直接由热管或vc导热管或vc导热板传导,散热和制冷效果显著提高,使冷面制冷的工作面形成对接触皮肤形成预冷和冰敷效果,且因散热快、效率高,相应地提高脱毛/美容效率和效果。

69.上述实施例中的热管/vc导热管/vc导热板作为半导体制冷结构的热面,也称为热端基板或中空金属基板。热管/vc导热管/vc导热板作为热端基板,其表面形成有热端电路,内部为中空腔体,形成内部空间,容纳液体制冷剂,利用蒸发制冷,气液相变,使热量快速传导。内部空间可进一步放置铜粉或铜网束等形成毛细结构。

70.热管本身可采用现有技术的热管结构,一般为铜管,两端烧结,可实现一定比例弯曲,最小弯曲半径可以是管径的2倍,可制造成3d异形管。作为一种实施例,热管内部结构为:采用铜管抽真空,内灌铜粉或铜网束形成毛细结构,加入液体制冷剂后烧结铜管两端形

成真空封闭空间。热管内部一般为单一通道结构,导热效果佳。

71.vc导热管或vc导热板,可以采用现有技术的制造工艺,作为一种实施例,采用上下金属导热板(例如铜板)烧结工艺,烧结上下金属导热板(例如铜板)整边沿熔合使内部形成封闭空间,空间内放置铜粉或铜网形成毛细结构,加入液体制冷剂后,两端烧结;需要单独的抽真空口,抽真空后烧结抽真空口。vc导热管或vc导热板内部一般为单一宽通道结构。相较于热管,vc导热管/vc导热板导热效果更好。

72.在其他实施例中,采用超导管(或称微热管)替换上述实施例中的热管/vc导热管/vc导热板作为半导体制冷结构的热面(热端基板),获得更好的导热效率,可方便简单地制成各种3d 异形板及3d异形管。其中,微热管的特性:

73.热传导率高,是同等金属材料传导率的5000倍,是传统热管的10倍以上;单位换热面积大;可靠性强,多孔微槽阵列独立运行,破损一条通道25不影响整体导热效果,铜热管破损整管导热失效;面结构灵活,与其他构件易面接触,换热面积大,可打孔、攻牙等;与空气接触不易氧化,铜热管易氧化。

74.超导管是一种vc结构,采用铝拉伸管道,内部容纳液体制冷剂,可灵活地弯折实现3d 异形板及3d异形管。拉伸铝管烧结两端,铝管内部为一体成型的多孔微槽,形成毛细结构,内部可以是多孔微槽阵列组成,形成单一毛细结构,放置液体制冷剂,可以无需加入铜粉或铜网。因一体拉伸成型,异形拐角位结构更牢固可靠,可实现平板或异形管道结构。超导管为多通道结构。其导热效果相较于铜管提升10倍以上,可以是平板结构,也可以是弯管结构,或者更复杂的3d 异形板及3d异形管。铝超导管可进行镀镍、氧化、电咏等表面处理。

75.图11

‑

13所示实施例是使用超导管20’的半导体制冷结构10。本实施例的半导体制冷结构10包括冷面1、由热端电路/冷端电路(热端和冷端金属导体)电连接p型/n型半导体粒子形成的pn电偶层3、超导管20’以及散热器4。半导体制冷结构10的热面(热端基板)2由超导管20’的一段弯折形成,表面形成半导体粒子的热端电路,超导管20’与散热器4连接进行散热。热端电路的形成方法与前述实施例相同,可先在超导管20’作为热面2的位置涂覆一层绝缘膜22(参照图4),以在超导管20’的热面2上形成绝缘保护,进一步采用蚀刻工艺或其他金属化方法,在覆有绝缘膜22的超导管20’的热面2上形成导电层即热端电路21,与热面的电路布局图一致。采用蚀刻工艺在超导管20’的热面2上形成如图3所示的长方形导电块/热端电路21,用于焊接并电路串联pn电偶对。

76.本实施例中,超导管20’中间段弯折形成环形(不限于环形)作为热面2,超导管20’两端管段与散热器4组合。相应地,pn电偶层3与热面(热端基板)2的形状一致。

77.超导管20’为一体成型的整体结构,采用铝拉伸管道,内部一体成型地形成多孔微槽25,即容纳液体制冷剂的通道,拉伸管道拉伸成型同时形成多孔微槽,图12

‑

13所示超导管20’内的多孔微槽25为两条通道,沿长度方向连通超导管20’首尾两端;每条通道形成单一毛细结构,放置液体制冷剂,无需加入铜粉或铜网。

78.本实施例中,超导管20’与p/n半导体粒子的热端直接接触导热,散热效率快,损耗小,省去中间环节,加快了热传导的速度。超导管20’两端连接散热器4,以快速散热。

79.当半导体制冷结构用于美容仪(脱毛仪)的工作面或者给工作面制冷时,冷面(冷端基板)1可以是环形,或者是整块透明晶体,中间限定透光区域12。美容仪(脱毛仪)内部的光源组件产生的脉冲光自所冷面1限定的透光区域,或者,光源组件产生的脉冲光自冷面1、

pn电偶层3以及热面2共同限定的透光区域射出,进行美容或脱毛;又或者,冷面1、pn电偶层3、热面2不具有透光区域,此时,可以工作面四周布置一个或多个独立的半导体制冷结构,给工作面制冷。脱毛仪(美容仪)的结构与前述实施例相同。

80.上述几种实施例中,半导体制冷结构10的热面(或称热端基板)2为金属热管/金属vc导热管/金属vc导热板/超导板,其上直接设置热端电路,与pn电偶层(或称p型/n型半导体粒)的热端(温度较高一端)电连接且焊接,使半导体粒子热端的热量直接快速地传导至金属热管/金属vc导热管/金属vc导热板/超导板,无需通过中间层。金属热管/金属vc导热管/金属vc导热板/超导板热面(或称热端基板)2内部为空腔,容纳有液体制冷剂,利用毛细作用进行气液相变进行散热,从而快速地将热面的热量进行散热,结合散热器4,使半导体制冷结构10快速散热,冷面快速制冷。

81.超导管20’用于半导体制冷结构的另一种应用实施例,参照图14,半导体制冷结构10包括半导制冷片10’以及与半导制冷片10’的热面2连接的超导管20’以及散热器4。其中,半导制冷片10’包括冷面(冷端基板)1、pn电偶层3以及热面(热端基板)2,冷面(冷端基板)1上金属化形成有冷端电路、热面(热端基板)2上金属化形成有热端电路,冷端电路(为金属导体)/热端电路(为金属导体)与pn电偶层3内的p型/n型半导体粒子的两端分别电连接形成串联电路,还可焊接固定,从而使冷面(冷端基板)1、pn电偶层3以及热面(热端基板)2之间焊接固定。超导管20’用于给半导体制冷片10’散热,可直接制成与半导制冷片10’形状一致,特别是与热面2的形状及尺寸相适配,例如为环形,从而快速导热。超导管20’的另一端连接散热器,给超导管20’散热。超导管20’的结构采用前述实施例中的结构,内部形成多孔微槽25即多条通道,容置液体制冷剂,超导管20’内部形成毛细结构。半导制冷片10’的冷面1可以采用透明晶体整面,限定透光区域12,用于前述美容仪(脱毛仪)作为工作面。或者,所述半导制冷片10’为环形结构,共同限定透光区域。在其他实施例中,热面2与超导管20’之间还设置导热板。本实施例中的半导体制冷结构应用于美容仪(脱毛仪)的结构及原理与前述实施例相同,在此不作赘述。

82.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,均应属于本实用新型的范围;本实用新型的保护范围由所附权利要求及其等同范围限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1