用于血管介入手术机器人的导丝驱动装置的制作方法

1.本发明涉及医疗器械技术领域,特别是涉及一种用于血管介入手术机器人的导丝驱动装置。

背景技术:

2.微创血管介入手术是心脑血管疾病诊断、治疗的基本手段,目前实施的多数血管病变诊断、血管重建手术都需借助这项技术。导丝-导管的操作是微创血管介入手术的核心内容,决定着手术质量。目前,介入医生借助数字剪影血管造影成像技术(dsa)手动完成导丝-导管在病人血管内的定位操作。导丝、导管、球囊导管是手术中使用的基本器械,使用机器人装置进行导丝等医疗器械的定位操作,有利于提高定位操作精度与稳定度,将医护人员从辐射中解放出来、避免医护人员因穿厚重铅衣而带来的附加伤害、避免医护人员因疲倦而造成术中操作不可靠的情况、改善传统介入手术极度依赖医生个人经验的情况、降低介入手术的学习曲线、为血管介入手术提供更精确的操作。

3.医用导管为空腔管状结构,内部的空腔用作造影剂注射通道或医疗器械输送通道。由于导管硬度较强不便于完成血管选择,采用柔顺性较强的实心导丝引导导管进入靶定血管。手术过程中,医生在股动脉或桡动脉进行血管穿刺并留置血管鞘,作为导管进入血管的入口。导管经血管鞘入患者体内的血管,导丝从导管内部的通道进入血管。通常由介入医生与其副手两人四手完成对导管、导丝前进、后撤以及旋转的控制。

4.在传统技术中,利用机器人辅助血管介入手术时,利用机器人实现导丝前进、后撤以及旋转是最为核心的功能之一。要实现对导丝的运动控制,首先须实现导丝的无损夹持。由于导丝表面为超滑泥鳅涂层,而传统夹持方法易出现夹不紧或夹持过紧而损坏导丝表面涂层。同时,导丝转动不能受夹持装置的干扰,因此导丝转动装置必须与夹持装置一体化。此外,导丝会直接进入患者体内,对无菌条件有较高的要求。

5.传统血管介入手术机器人的导丝驱动装置存在以下几个方面的问题:由于导丝递送和旋转采用夹持方法,现有导丝驱动装置只能与导丝夹持装置协同操作。由于导丝表面具有超滑泥鳅涂层,采用夹持方法实现导丝递送和旋转不能克服遇到阻力时,导丝容易滑动、导丝递送和旋转精度低的问题,导致导丝递送装置递送效果不稳定;而且结构复杂、无菌环境实现不彻底。因此,业内存在对性能进一步改进的导丝驱动装置的需求。

技术实现要素:

6.本发明旨在克服传统技术存在的上述缺陷,其目的是提供一种导丝驱动装置,其能够适用于以非夹持手段实现导丝递送和旋转的导丝旋转与递送传动装置,由此实现导丝的精确与可靠递送,不会对导丝造成任何损伤;而且可实现术中无菌环境隔离。

7.根据本发明第一方面,提供了一种用于血管介入手术机器人的导丝驱动装置,所述导丝驱动装置包括:

8.壳体、导丝旋转驱动机构以及导丝递送驱动机构;

9.所述导丝旋转驱动机构包括动力输入轴、动力输出轴以及设置在动力输入轴与动力输出轴之间的传动机构,

10.所述动力输入轴沿所述壳体的径向延伸并通过轴承支承在壳体上,所述动力输入轴的位于壳体外的径向外端为动力输入端,用于与位于壳体外部的驱动源连接,所述动力输入轴的位于壳体内的径向内端为动力输出端,其上设置有呈伞齿轮形式的第一传动齿轮;

11.所述动力输出轴沿所述壳体的轴向延伸并通过轴承支承在所述壳体上,所述动力输出轴包括位于壳体内部的内轴段和位于壳体外部的外轴段,所述外轴段为空心轴段,所述内轴段上设置有与所述第一传动齿轮啮合的呈伞齿轮形式的第二传动齿轮;

12.所述传动机构包括所述第一传动齿轮和所述第二传动齿轮;

13.所述动力输出轴上设置有电机安装台,电机安装台的电机安装表面背对所述外轴段,电机安装台上设置有中心孔,该中心孔与所述外轴段的内轴孔联通;

14.所述导丝递送驱动机构包括电机,所述电机的轴向前端固定地安装在所述电机安装台上;所述电机的输出轴从所述中心孔伸出,并与所述动力输出轴同轴设置。

15.根据本发明第二方面,提供了一种用于血管介入手术机器人的导丝驱动装置,所述导丝驱动装置包括:

16.壳体、导丝旋转驱动机构以及导丝递送驱动机构;

17.所述导丝旋转驱动机构包括固定安装在所述壳体内的第一电机、动力输入轴、动力输出轴以及设置在动力输入轴与动力输出轴之间的传动机构;

18.所述动力输入轴的动力输入端与该第一电机连接,所述动力输入轴的动力输出端上设置有第一传动齿轮;

19.所述动力输出轴沿所述壳体的轴向延伸并通过轴承支承在所述壳体上,所述动力输出轴包括位于壳体内部的内轴段和位于壳体外部的外轴段,所述外轴段为空心轴段,所述内轴段上设置有与所述第一传动齿轮啮合的第二传动齿轮;

20.所述传动机构包括所述第一传动齿轮和所述第二传动齿轮;

21.所述动力输出轴上设置有电机安装台,电机安装台的电机安装表面背对所述外轴段,安装台上设置有中心孔,该中心孔与所述外轴段的内轴孔联通;

22.所述导丝递送驱动机构包括第二电机,所述第二电机的轴向前端固定地安装在所述安装台上;所述第二电机的输出轴从所述中心孔伸出,并与所述动力输出轴同轴设置。

23.根据本发明的导丝驱动装置,其能够适用于以非夹持手段实现导丝递送和旋转的导丝旋转与递送传动装置,由此实现了导丝的精确与可靠递送,而不会对导丝造成任何损伤;而且可实现术中无菌环境隔离。

附图说明

24.下面结合附图和实施例对本发明作进一步详细的说明,其中

25.图1是透视图,图示了用于血管介入手术机器人的从端部分的总体结构;

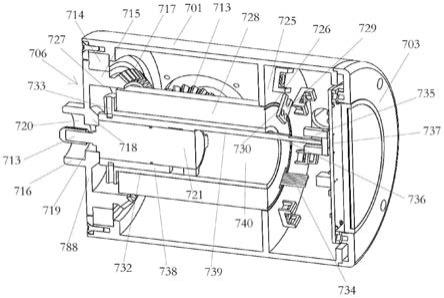

26.图2是透视图,图示了根据本发明第一实施例的导丝驱动装置;

27.图3是导管驱动装置的透视图;

28.图4是沿图2中a-a线截取的导丝驱动装置的剖视透视图;

29.图5是第一实施例的导丝驱动装置的分解透视图;

30.图6是从下面看到的第一实施例导丝驱动装置的透视图,造影剂推射装置壳体的下盖被去掉;

31.图7是局部分解透视图,图示了造影剂推射装置在壳体中的安装结构;

32.图8是透视图,图示了推射推杆从造影剂推射装置外壳伸出的状态;

33.图9是剖面视图,图示了根据本发明第二实施例的导丝驱动装置;

34.图10剖面透视图,图示了根据本发明第二实施例的导丝驱动装置;以及

35.图11是透视图,图示了导丝驱动装置与导管驱动装置连接后的状态。

具体实施方式

36.下面对本发明的用于血管介入手术机器人的导丝驱动装置进行详细的说明。在此,应当指出,本发明的实施例仅仅是例示性的,其仅用于说明本发明的原理而非限制本发明。

37.首先参见图1,其以透视图的形式图示了根据本发明的用于血管介入手术机器人的从端部分的总体结构。如图1所示,从端部分包括机器人本体1和器械操作盒组件2。机器人本体1包括基座机构和动力单元,动力单元包括导管驱动装置5与导丝驱动装置4,导管驱动装置安装在设置在基座机构中的滑台上并随滑台一起移动,导丝驱动装置4设置在导管驱动装置后部并与导管驱动装置侧向连接固定。器械操作盒组件2的横向一侧与所述导管驱动装置5的相邻一侧侧向连接,器械操作盒组件2随导管驱动装置一起移动。

38.为了描述的方便,在以下的说明以及申请文件其它部分中,器械操作盒组件的移动方向定义为纵向,器械操作盒组件的与纵向垂直的宽度方向定义为横向;使用中器械操作盒组件朝向人体血管的一端称为前端,背离血管的一端称为后端;器械操作盒组件操作面所在一侧称为上侧,与器械操作盒组件操作面相对的一侧称为下侧。

39.根据本发明的导丝驱动装置包括导丝旋转驱动机构和导丝递送驱动机构,导丝旋转驱动机构用于实现导丝的旋转,而导丝递送驱动机构用于实现导丝的递送和后撤。

40.导丝旋转驱动机构

41.下面参见图2、图4和图5,其中图2是根据本发明的导丝驱动装置的透视图;图4是沿图2中a-a线截取的剖视透视图;以及图5是根据本发明的导丝驱动装置的分解透视图。如图2、图4和图5所示,根据本发明的导丝驱动装置4包括呈圆筒形式的壳体701,壳体701的轴向两端敞开,在靠近前端的周向壁上形成有径向通孔702。壳体701的后端用后端盖703封闭,径向通孔702由侧向端盖704封闭。

42.如图2和图4所示,导丝旋转驱动机构包括动力输入轴705与动力输出轴706,以及设置在动力输入轴705与动力输出轴706之间的传动机构。动力输入轴705用于与导管动驱动装置5的驱动源(比如电机)的输出轴905连接,请参见图3;由动力输入轴输入的动力经传动机构传递给动力输出轴706,而动力输出轴用于与驱动导丝旋转的驱动轴(图中未示)连接。

43.如图2和5所示,所述径向通孔702利用侧向端盖704封闭,该侧向端盖包括凸缘部707和从凸缘部背离壳体701沿径向横向延伸的圆柱708,端盖上形成有贯穿凸缘部和圆柱延伸的通孔709。端盖凸缘部上形成有沿周向间隔开布置的螺钉孔710,壳体的径向通孔702

的外围形成有安装面711,安装面上形成有围绕径向通孔702沿周向间隔开布置的螺纹孔712,端盖凸缘部707与安装面711贴合并利用螺钉747固定在壳体701上。动力输入轴705延伸穿过端盖通孔709,并通过配装在端盖通孔中的轴承得以支承,动力输入轴伸出端盖的一端与外部驱动源(比如电机)的输出轴连接,伸入到壳体中的一端安装有呈伞齿轮形式的第一传动齿轮713。

44.请参见图4,动力输出轴706沿所述壳体的轴向延伸并通过轴承714支承在壳体上,所述动力输出轴包括位于壳体内部的内轴段715和位于壳体外部的外轴段716,所述外轴段为空心轴段,形成有内轴孔720,所述内轴段端部上形成有与所述第一传动齿轮713啮合的呈伞齿轮形式的第二传动齿轮717。所述传动机构包括所述第一传动齿轮713和所述第二传动齿轮717。

45.动力输出轴706上设置有电机安装台718,电机安装台的用以安装电机的安装表面背对所述外轴段716,安装台718上设置有中心孔719,该中心孔与所述外轴段的内轴孔720联通,安装台718上围绕中心孔719形成有螺钉孔722(见图2),螺钉孔722通向所述内轴孔720。在图示实施例中,所述外轴段716与内轴段715之间设置有圆盘形式的中间轴段788,所述中间轴段上设置有所述电机安装台718。

46.动力输出轴的外轴段716与驱动导丝旋转的驱动轴(图中未示)连接,外轴段716的外周面轮廓为多边形或d形,与驱动导丝旋转的具有对应内轮廓形状的驱动轴(图中未示)接合。

47.在操作中,动力输入轴705接收动力源(比如电机)的动力,经由包括两个伞齿轮的传动机构将动力传递给动力输出轴706,动力输出轴的外轴段716与驱动导丝旋转的驱动轴连接并带动其一起旋转,用以实现导丝的旋转操作。

48.导丝递送驱动机构

49.如图4所示,导丝递送驱动机构包括作为动力源的电机721,所述电机的轴向前端抵接所述安装台718,其上形成有周向分布的螺纹孔,螺纹孔的位置与安装台718上形成的螺钉孔722的位置相对应,从而可借助于延伸穿过螺钉孔722的螺钉将电机安装在安装台上。所述电机721的输出轴723从所述中心孔伸出,位于导丝旋转驱动机构的动力输出轴的外轴段716的内轴孔720中,并与所述输出轴同轴设置,输出轴723与实现导丝递送的驱动轴(图中未示)连接。

50.输出轴723的外周面轮廓为多边形(见图2)或d形,与实现导丝递送的具有对应内轮廓形状的驱动轴(图中未示)接合。

51.在上述实施例中,导丝递送驱动机构的电机721固定在导丝旋转驱动机构的动力输出轴706上,因此在导丝旋转驱动机构操作时,该电机将随动力输出轴706一起转动,由此可能导致的问题是,与电机连接的导线可能会发生缠绕问题。

52.因此,作为一种优选的方案,可在导丝递送驱动机构中设置导电滑环来解决导线的缠绕问题。导电滑环是一种标准元件,包括滑环定子和滑环转子,两者配装成可相对转动;导电滑环还包括转子引线和定子引线,转子引线与滑环转子相连,而定子引线与滑环定子相连。在使用中,滑环转子连同转子引线相对于滑环定子转动,而滑环定子与定子引线保持固定。

53.在本发明的导丝递送驱动机构中,导丝递送驱动机构的电机721与导电滑环的滑

环转子固定连接,滑环转子的转子引线与电机连接,从而在操作中,滑环转子随同电机一起转动。

54.如图4所示,在所述壳体701内部设置有轴向分隔壁725,分隔壁上设置有通孔726,导丝旋转驱动机构的动力输出轴的内轴段715形成有内轴孔727,通孔726的直径与内轴孔727的内径基本相同,并与滑环定子728的外径相适配。滑环定子的一个轴向端部配装在内轴段715的内轴孔727中,另一个轴向端部配装在分隔壁的通孔726中。滑环定子的位于分隔壁一侧的轴向端部上配装有若干个滑环定子止转片729,止转片径向外端形成有敞口的u形槽,而分隔壁上设置有销轴730,利用销轴和止转片将滑环定子固定。

55.滑环转子732的从滑环定子伸出的前端形成有若干个沿周向间隔设置的径向螺纹孔733,径向螺纹孔用以安装紧定螺钉。组装状态下,电机机身安装在滑环转子732的孔740中,利用紧定螺钉将电机相对于滑环转子固定。滑环定子的引线734与电源线相连,而滑环转子的引线(图中未示)与电机相连。在实际使用中,在导丝旋转驱动机构操作时,电机与滑环转子随导丝旋转驱动机构的动力输出轴706一起转动,由此解决了因电机旋转而导致的电机连接导线的缠绕问题。

56.作为一种优选的方案,可以为导丝旋转驱动机构的动力输出轴706配设旋转位置检测器,该旋转位置检测器用来检测动力输出轴706从而驱动导丝旋转的驱动轴(图中未示)的旋转位置,以便复位时使驱动导丝旋转的驱动轴回到预期的初始位置。

57.如图4所示,旋转位置检测器包括传感器735以及随动力输出轴706一同旋转的检测件736。传感器可以采用光电传感器,并安装在固定于后端盖703内侧的圆盘737上。在所示实施例中,传感器呈槽型光电传感器的形式,包括两个对置的槽壁,槽壁之一上设置有光发射器,另一个上设置有光接收器。检测件736包括套筒部738以及从套筒部向后延伸的杆部739。在组装状态下,套筒部738套装在电机外侧,并连同电机一起安装在滑环转子的孔740中,利用紧定螺钉将套筒部相对于滑环转子固定,从而电机、套筒部以及滑环转子作为一个整体一起旋转。所述杆部739的径向位置与传感器735的径向位置相对应,在动力输出轴706转动时,所述杆部随同动力输出轴706一起转动,在经过传感器时,杆部的端部从传感器的槽中通过,由此传感器可以检测动力输出轴706从而驱动导丝旋转的驱动轴的旋转位置,并基于检测结果控制驱动导丝旋转的驱动轴复位。

58.上面以槽型光电传感器作为示例对驱动导丝旋转的驱动轴旋转位置检测器进行了说明,但对本领域技术人员来说显而易见的是,可以采用各种其它类型的光电传感器,比如对射型光电传感器、反光板型光电开关、扩散反射型光电开关等等,此外,也可以采用其它类型的传感器,比如磁感应传感器等。

59.作为一种优选的方案,本发明的导丝驱动装置上还可配设有造影剂推射装置,设置在造影剂推射装置的壳体中。

60.下面参见图2、图6、图7和图8,其中图6是从下面看到的导丝驱动装置的透视图,造影剂推射装置壳体的下盖被去掉;图7是局部分解透视图,图示了造影剂推射装置在壳体中的安装结构;图8是透视图,图示了推射推杆从造影剂推射装置外壳伸出的状态。如图2所示,造影剂推射装置的壳体741与导丝驱动装置壳体701一体形成,并位于导丝驱动装置壳体的与所述径向通孔相对的一侧,总体上呈扁方盒形状,其前端部743封闭。请参见图6和图7,造影剂推射装置壳体的后侧和下侧敞开,组装时后侧由所述后端盖703封闭,下侧由盖板

744封闭。

61.造影剂推射装置例如可以采用购自因时机器人科技有限公司的微型直线伺服驱动器la系列产品。如图8所示,造影剂推射装置750包括外壳751以及配装在外壳中的电机和推射推杆752,外壳包括截面大致呈矩形的外壳主体757以及位于前端的空心轴756,推射推杆752前端位于空心轴中,后端与电机动子连接,电机是直线电机,推射推杆752可在直线电机的驱动下线性移动。造影剂推射装置与安装在器械操作盒上的造影剂注射器协同工作,在需要注射造影剂时,对直线电机的操作进行控制,通过所述直线电机来驱动推射推杆752沿轴向前行,推压注射器注射杆,由此实现造影剂的自动注射。

62.如图6和图7所示,造影剂推射装置的壳体741中设置有若干支架753,支架上形成有卡槽755;壳体741纵向前部形成有安装定位孔754。在将造影剂推射装置安装在造影剂推射装置壳体741中时,造影剂推射装置外壳的空心轴756配装在安装定位孔754中,而造影剂推射装置外壳的主体757卡合在卡槽755上,由此将造影剂推射装置750固定安装在造影剂推射装置壳体741中。

63.继续参见图6和图7,造影剂推射装置壳体741中设置有四个定位柱758,定位柱上形成有螺纹孔759;而盖板744上于对应位置处形成有螺钉孔760。由此,可利用螺钉将盖板744固定在造影剂推射装置壳体的下侧而将壳体的下侧封闭。

64.下面参见图9和图10,其图示了根据本发明的导丝驱动装置第二实施例。

65.在上面的第一实施例中,导丝旋转驱动机构的动力输入轴705与动力输出轴706彼此垂直设置,动力输入轴705伸入到壳体中的一端安装有呈伞齿轮形式的第一传动齿轮713,而动力输出轴706的内轴段715的端部上形成有与第一传动齿轮713啮合的呈伞齿轮形式的第二传动齿轮717,动力输入轴705伸出侧向端盖704的一端与外部驱动电机连接。

66.而在第二实施例的导丝驱动装置中,如图9和图10所示,动力输入轴775与动力输出轴776平行设置,且用于驱动动力输入轴775的驱动电机777设置在导丝驱动装置的壳体771中。动力输入轴775的轴向后端与驱动电机777连接,其轴向前端设置有呈直齿轮形式的第一传动齿轮773,而动力输出轴776的内轴段775的端部上形成有与第一传动齿轮773啮合的呈直齿轮形式的第二传动齿轮789。

67.第二实施例的导丝驱动装置的其它方面与第一实施例相同,简明起见,省略其描述。

68.此外,作为导丝驱动装置第一实施例的另一种改型,也可以将导丝驱动装置的结构改造成,将驱动动力输入轴705的驱动电机设置在导丝驱动装置的壳体701中,亦即将驱动动力输入轴705的驱动电机作为导丝驱动装置的内部构件设置在壳体701中。

69.导丝驱动装置4与导管驱动装置5是两个相对独立的驱动装置,组装状态下,导丝驱动装置4设置在导管驱动装置5的后部,并可与导管驱动装置侧向连接固定,两者构成机器人本体的动力单元,请参见图11。为了进行侧向连接固定,如图2、图6和图10所示,导丝驱动装置4上设置有侧向连接板778,侧向连接板上设置有螺纹孔779;如图3所示,导管驱动装置5在对应位置处设置有配接连接板780,配接连接板上设置有与所述螺纹孔779对应的螺钉孔781。在组装时,使螺钉延伸穿过导管驱动装置配接连接板780上的螺钉孔781,并旋拧在导丝驱动装置侧向连接板778上的螺纹孔779中,将两者固定在一起。

70.上面参照附图接合具体实施例对本发明进行了描述,但这仅仅是为了说明的目

的,而本发明并不局限于的此。因此,对于本领域技术人员而言显而易见的是,可以在本发明的技术精神和范围内进行各种变化和修改,而这些变化和修改也应理解为属于本发明范畴,本发明的范围由要求保护的技术方案及其等同方案予以限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1