一种可溶性微针及其制造方法与流程

1.本发明涉及医疗及美容用微针技术领域,具体涉及一种可溶性微针及其制造方法。

背景技术:

2.可溶性微针,通常为实心微针,可溶性实心微针的针体材料一般由可溶解的高分子生物材料构成,在制备过程中,将可溶性生物材料与药物直接混合,使药物存在于微针针体中。当微针的针体刺入人体皮肤之后,可溶微针的针体开始溶解,混合在微针针体中的特定药物逐渐释放到皮肤中,从而实现给药的目的。

3.可溶性微针可在皮肤上无痛地创造微米级的药物传输通道,增强皮肤对活性物质或药物,尤其是大分子药物的渗透性。因可溶性微针给药技术具有无痛、安全、易操作等优势,是未来药物经皮向体内传导的发展方向。

4.cn107375008a公开了一种担载疏水药物的可溶性微针及其制备方法,该制备方法包括以下步骤:(1)取疏水药物和具有生物相容性的增溶物质,共同溶解于水中,获得疏水药物水溶液;(2)制备聚合物水溶液;(3)将疏水药物水溶液加入到微针模具中,使该疏水药物水溶液填入至微针模具的尖端部分;(4)将聚合物水溶液加入尖端已载有疏水药物的微针模具中,使该聚合物水溶液填满该微针模具,干燥后脱模,得到尖端担载疏水药物的可溶性微针。该发明利用生物相容性好的增溶物质增加疏水药物在水中的溶解度,使疏水药物在水中的含量满足给药需求。

5.cn107233296a公开了一种胸腺五肽可溶性微针的制备方法,包括以下步骤:(1)针尖溶液的制备:将所述可生物降解材料、牛血清白蛋白和胸腺五肽加入水中,搅拌溶解,即得针尖溶液;(2)基底溶液的制备:将所述高分子聚合物加入溶剂中,搅拌或加热溶解,即得基底溶液;(3)针尖的制备:取适量步骤(1)中所得的针尖溶液加入到微针阴模中,离心,使针尖溶液充满微针阴模的微孔道,回收多余的针尖溶液;(4)基底的制备:在步骤(3)的基础上,加入适量步骤(2)所得的基底溶液于微针阴模上,离心;(5)干燥:将制备好基底的微针进行干燥,即得所述胸腺五肽可溶性微针。该发明在针尖材料中加入牛血清白蛋白制备胸腺五肽可溶性微针,可提高针尖的机械强度,有效解决了目前可溶性微针针尖机械强度低,无法产生经皮递药孔道的问题;牛血清白蛋白的加入还可以提高针尖中药物的载药量。

6.现有的微针的制作方法主要是通过对微针模具施加离心力或者抽真空处理等方式来达到使高分子溶液填充到微针模具的微孔腔体中。现在微针的制作方法通常需要数次反复上述过程,才可以达到完全将高分子溶液填充到微针腔体中,导致每批次微针生产的不稳定相差。另外,使用微针模具对高分子溶液进行定型以形成微针的形状,高分子溶液直接与微针模具进行接触,微针模具容易对高分子溶液造成污染,微针模具使用过后都需要进行清洗、消毒,由于微针模具结构精细、尺寸小,清洗起来十分不便,导致微针制造效率低,限制了其产业化应用。

7.cn109420245a公开了一种可溶性微针的制造方法,包括以下步骤:(1)制备用于制

作可溶性微针的粘性高分子溶液,粘性高分子溶液的粘度在10000mpa

·

s至50000mpa

·

s之间;(2)将粘性高分子溶液粘附在基底的表面;(3)将微针模具置于粘性高分子溶液的表面,微针模具具有锥形的型腔,型腔的第一端为敞口端,将敞口端正对粘性高分子溶液的表面,型腔的第二端设置有抽风口,从抽风口对型腔进行抽气,粘性高分子溶液沿着气流进入型腔内,使粘性高分子溶液与型腔内壁之间保持间隙;(4)将粘性高分子溶液固化。该发明通过控制抽气的气压,可以使得粘性高分子溶液与型腔内壁之间保持间隙,防止型腔对高分子溶液造成污染,同时不需要清洗型腔,微针生产批次的稳定性和生产效率得到改善。

8.研发一种生产稳定性好,生产效率高,且载药量和针尖强度高的可溶性微针及其制造方法,具有重要的商业价值。

技术实现要素:

9.为了解决上述技术问题,本发明提供一种可溶性微针及其制造方法,本发明通过对粘性高分子溶液和工艺参数的改进,一方面,在提高了功效组分的载药量的同时提高了微针的机械强度,保证了微针可以刺入皮肤后快速溶解释放功效组分发挥药效,另一方面可以提高产品的稳定性,保证了产品的质量,更适合工业化生产。

10.为了实现上述目的,本发明采用以下技术方案:

11.一种可溶性微针,由粘性高分子溶液制备而成,其中,所述粘性高分子溶液的组成为:可溶性生物降解材料150-500mg/ml、功效组分10-100mg/ml、蔗糖0.5-10mg/ml以及胶原蛋白0.5-10mg/ml、明胶0.3-3mg/ml和环状糊精0.2-2mg/ml中的至少一种,其中,所述功效组分分子量为100-150000da。

12.优选地,所述粘性高分子溶液的组成为:可溶性生物降解材料200-460mg/ml、功效组分20-90mg/ml、蔗糖1-8mg/ml以及胶原蛋白2-8mg/ml、明胶1.4-2.8mg/ml和环状糊精0.3-1.5mg/ml中的至少一种。

13.优选地,所述可溶性生物降解材料为聚酯、pha、phbv、php、phh、pha-peg、聚4-羟基酸、聚α-羟基酸、聚β-羟基酸、聚4-羟基丁酸酯、聚4-羟基戊酸酯、聚4-羟基己酸酯、聚酯酰胺、聚已内酯、聚丙交酯、聚乙醇酸交酯、plga、聚二噁烷酮、聚原酸酯、聚醚酯、聚酐、乙醇酸-三亚甲基碳酸酯共聚物、聚磷酸酯、聚磷酸酯氨基甲酸酯、聚氨基酸、聚氰基丙烯酸酯、聚三亚甲基碳酸酯、聚亚氨基碳酸酯、聚酪氨酸碳酸酯、聚碳酸酯、聚酪氨酸芳基酯、聚亚烷基草酸酯、聚磷酸肌酸、壳聚糖、右旋糖苷、纤维素、肝素、透明质酸、海藻酸、菊糖、淀粉和糖原中的至少一种。

14.进一步优选地,所述可溶性生物降解材料为聚氨基酸、聚磷酸肌酸、菊糖和透明质酸中的至少一种。

15.更进一步优选地,所述可溶性生物降解材料为聚氨基酸、菊糖和透明质酸中的至少一种。

16.更进一步优选地,所述可溶性生物降解材料为质量比为10-15:20:5-8的聚氨基酸、菊糖和透明质酸。

17.优选地,所述功效组分为具有美容功效的单一组分或复方组分,还可以为有治疗功效的药物成分或疫苗。

18.进一步优选地,所述功效组分为阿霉素、曲安奈德、特立帕肽、阿巴帕肽、glp-1类

似物、生长因子、胰岛素、乙酰基六肽、毛果芸香碱、透明质酸、氨甲环酸、谷胱甘肽、烟碱酰胺、卡泊三醇&倍他米松、单克隆抗体、流感疫苗和麻疹风疹灭活疫苗中的至少一种。

19.本发明还提供了一种可溶性微针的制造方法,包括以下步骤:

20.(1)制备粘性高分子溶液;

21.(2)在基底表面涂敷所述粘性高分子溶液;

22.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,所述粘性高分子溶液沿气流进入所述型腔内,使所述粘性高分子溶液与所述型腔之间保持间隙;

23.(4)所述型腔内的所述粘性高分子溶液固化,得到可溶性微针。

24.优选地,步骤(3)中所述抽气的条件为:控制真空泵的负压值为0.5-5psi,温度为20-35℃,湿度为30-60%。

25.本发明的有益效果为:

26.(1)本发明的粘性高分子溶液在提高功效组分载药量的同时,可以提高微针的机械强度。同时,利用该粘性高分子溶液制备的微针,刺入皮肤后,可以很快溶解,释放功效组分。

27.同时发现,当粘性高分子溶液包含胶原蛋白、明胶或环状糊精时,可以显著提高小分子功效组分的载药量,当粘性高分子溶液同时含有胶原蛋白、明胶和环状糊精三种组分时,可以显著提高大分子功效组分的载药量。

28.(2)本发明的制造方法,通过控制抽气的气压,可以使得粘性高分子溶液与型腔内壁之间保持间隙,防止型腔对高分子溶液造成污染,同时不需要清洗型腔,抽气的过程中,气流同时可蒸发粘性高分子溶液中的水分,从而固化粘性高分子溶液,形成可溶性微针,该可溶性微针产品批次稳定性好,生产效率高,相比现有技术,更适合工业化生产,具有重要的商业价值。

附图说明

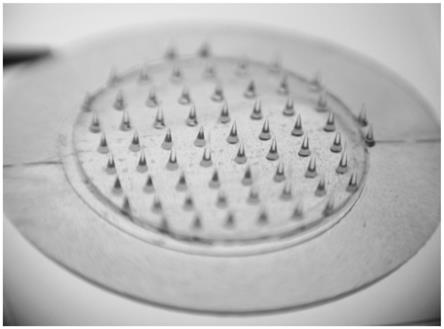

29.图1为本发明实施例5制备的可溶性微针。

具体实施方式

30.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

31.在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

32.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本文中使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同意义。

33.本发明对所采用原料的来源不作限定,如无特殊说明,本发明所采用的原料均为

本技术领域普通市售品。

34.本发明的可溶性微针,由粘性高分子溶液制备而成。为了提高功效组分载药量,改善微针的机械强度,本发明通过对粘性高分子溶液进行创造性的劳动,得到了本发明的技术方案。

35.本发明提供了一种可溶性的粘性高分子溶液,包括:可溶性生物降解材料150-500mg/ml、功效组分10-100mg/ml、蔗糖0.5-10mg/ml以及胶原蛋白0.5-10mg/ml、明胶0.3-3mg/ml和环状糊精0.2-2mg/ml中的至少一种,其中,所述功效组分分子量为100-150000da。

36.优选地,所述粘性高分子溶液的组成为:可溶性生物降解材料200-460mg/ml、功效组分20-90mg/ml、蔗糖1-8mg/ml以及胶原蛋白2-8mg/ml、明胶1.4-2.8mg/ml和环状糊精0.3-1.5mg/ml中的至少一种。

37.其中,所述可溶性生物降解材料为聚酯、pha、phbv、php、phh、pha-peg、聚4-羟基酸、聚α-羟基酸、聚β-羟基酸、聚4-羟基丁酸酯、聚4-羟基戊酸酯、聚4-羟基己酸酯、聚酯酰胺、聚已内酯、聚丙交酯、聚乙醇酸交酯、plga、聚二噁烷酮、聚原酸酯、聚醚酯、聚酐、乙醇酸-三亚甲基碳酸酯共聚物、聚磷酸酯、聚磷酸酯氨基甲酸酯、聚氨基酸、聚氰基丙烯酸酯、聚三亚甲基碳酸酯、聚亚氨基碳酸酯、聚酪氨酸碳酸酯、聚碳酸酯、聚酪氨酸芳基酯、聚亚烷基草酸酯、聚磷酸肌酸、壳聚糖、右旋糖苷、纤维素、肝素、透明质酸、海藻酸、菊糖、淀粉和糖原中的至少一种;优选地,所述可溶性生物降解材料为聚氨基酸、聚磷酸肌酸、菊糖和透明质酸中的至少一种;进一步优选地,所述可溶性生物降解材料为聚氨基酸、菊糖和透明质酸中的至少一种;更进一步优选地,所述可溶性生物降解材料为质量比为10-15:20:5-8的聚氨基酸、菊糖和透明质酸。

38.所述聚氨基酸为聚谷氨酸。

39.优选地,所述功效组分为具有美容功效的单一组分或复方组分,还可以为有治疗功效的药物成分或疫苗。

40.进一步优选地,所述有治疗功效的药物成分或疫苗组分为阿霉素、曲安奈德、特立帕肽、阿巴帕肽、glp-1类似物、生长因子、胰岛素、乙酰基六肽、毛果芸香碱、透明质酸、氨甲环酸、谷胱甘肽、烟碱酰胺、卡泊三醇&倍他米松、单克隆抗体、流感疫苗和麻疹风疹灭活疫苗中的至少一种。

41.本发明的可溶性微针制造方法是使用微针模具以抽吸空气的方式,在锥形的型腔内形成负压,粘性高分子溶液沿着气流进入型腔内,控制真空泵的负压值,使得粘性高分子溶液与型腔内壁之间保持间隙,最终使得粘性高分子溶液形成微针的形状,保持真空泵的负压值,使得粘性高分子溶液固化,形成微针,如图1所示。由于粘性高分子溶液与型腔内壁之间不接触,一方面可以防止型腔对粘性高分溶液造成污染,另一方面不需要经常对型腔进行清洗,大大降低了微针模具的维护成本和时间。

42.本发明的可溶性微针的制造方法,具体包括以下步骤:

43.(1)制备粘性高分子溶液;

44.(2)在基底表面涂敷所述粘性高分子溶液;

45.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为0.5-5psi,温度为20-35℃,湿度为30-60%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

46.(4)所述型腔内的所述粘性高分子溶液固化,得到可溶性微针。

47.实施例1

48.(1)制备粘性高分子溶液:将可溶性生物降解材料150mg/ml、功效组分10mg/ml、蔗糖10mg/ml、胶原蛋白10mg/ml、明胶3mg/ml和环状糊精2mg/ml混合,搅拌,得到粘性高分子溶液;

49.其中,所述可溶性生物降解材料由质量比为10:20:8的聚氨基酸、菊糖和透明质酸组成;

50.所述功效组分分子量为150000da;

51.(2)在基底表面涂敷所述粘性高分子溶液;

52.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为0.5psi,时间为300ms,温度为20℃,湿度为60%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

53.(4)所述型腔内所述粘性高分子溶液固化,得到长度为400微米的可溶性微针,不粘壁。

54.经检测,微针轴向断裂力为1.985n/针,微针径向断裂力为0.154n/针,载药量平均为5μg/针(rsd%=1.45)。其中,微针轴向断裂力为垂直施加于针尖,并且微针第一次轴向折断所需的力;微针径向断裂力为外力施加于微针与基底结合处并使微针从基底脱落所需力。

55.实验中发现,当其他条件保持不变,改变功效组分的分子量为400da时,其制备的微针的力学性能几乎不变,载药量明显降低,平均为1.5μg/针(rsd%=3.14)。

56.实施例2

57.(1)制备粘性高分子溶液:将可溶性生物降解材料500mg/ml、功效组分100mg/ml、蔗糖0.5mg/ml、胶原蛋白0.5mg/ml、明胶0.3mg/ml和环状糊精0.2mg/ml混合,搅拌,得到粘性高分子溶液;

58.其中,所述可溶性生物降解材料由质量比为15:20:5的聚氨基酸、菊糖和透明质酸组成;

59.所述功效组分分子量为4000da;

60.(2)在基底表面涂敷所述粘性高分子溶液;

61.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为5psi,时间为500ms,温度为35℃,湿度为30%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

62.(4)所述型腔内所述粘性高分子溶液固化,得到长度为500微米的可溶性微针,不粘壁。

63.经检测,微针轴向断裂力为1.652n/针,微针径向断裂力为0.122n/针,载药量平均为10μg/针(rsd%=4.19)。

64.实验中发现,当其他条件保持不变,改变功效组分的分子量为500da时,其制备的微针的力学性能几乎不变,载药量明显降低,平均为5μg/针(rsd%=3.43)。

65.实施例3

66.(1)制备粘性高分子溶液:将可溶性生物降解材料200mg/ml、功效组分20mg/ml、蔗

糖1mg/ml、胶原蛋白2mg/ml、明胶1.4mg/ml和环状糊精0.3mg/ml混合,搅拌,得到粘性高分子溶液;

67.其中,所述可溶性生物降解材料由质量比为14:20:7的聚氨基酸、菊糖和透明质酸组成;

68.所述功效组分分子量为3000da;

69.(2)在基底表面涂敷所述粘性高分子溶液;

70.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为2.6psi,时间为300ms,温度为25℃,湿度为35%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

71.(4)所述型腔内所述粘性高分子溶液固化,得到长度为600微米的可溶性微针,不沾壁。

72.经检测,微针轴向断裂力为1.515n/针,微针径向断裂力为0.142n/针,载药量平均为3.5μg/针(rsd%=2.87)。

73.实验中发现,当其他条件保持不变,改变功效组分的分子量为200da时,其制备的微针的力学性能几乎不变,载药量明显降低,平均为2.4μg/针(rsd%=2.98)。

74.实施例4

75.(1)制备粘性高分子溶液:将可溶性生物降解材料460mg/ml、功效组分90mg/ml、蔗糖8mg/ml、胶原蛋白8mg/ml、明胶2.8mg/ml和环状糊精1.5mg/ml混合,搅拌,得到粘性高分子溶液;

76.其中,所述可溶性生物降解材料由质量比为12:20:6的聚氨基酸、菊糖和透明质酸组成;

77.所述功效组分分子量为1000da;

78.(2)在基底表面涂敷所述粘性高分子溶液;

79.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为4.5psi,时间为500ms,温度为30℃,湿度为40%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

80.(4)所述型腔内所述粘性高分子溶液固化,得到长度为500微米的可溶性微针,不沾壁。

81.经检测,微针轴向断裂力为1.345n/针,微针径向断裂力为0.212n/针,载药量平均为20μg/针(rsd%=3.43)。

82.实验中发现,当其他条件保持不变,改变功效组分的分子量为100da时,其制备的微针的力学性能几乎不变,载药量明显降低,平均为5μg/针(rsd%=3.62)。

83.实施例5

84.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖5mg/ml、胶原蛋白4mg/ml、明胶1.8mg/ml和环状糊精1mg/ml混合,搅拌,得到粘性高分子溶液;

85.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

86.所述功效组分分子量为3000da;

87.(2)在基底表面涂敷所述粘性高分子溶液;

88.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为23℃,湿度为40%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

89.(4)所述型腔内所述粘性高分子溶液固化,得到长度为500微米的可溶性微针,不沾壁。

90.经检测,微针轴向断裂力为1.732n/针,微针径向断裂力为0.212n/针,载药量平均为7μg/针(rsd%=1.05)。

91.实验中发现,当其他条件保持不变,改变功效组分的分子量为300da时,其制备的微针的力学性能几乎不变,载药量明显降低,平均为4μg/针(rsd%=3.76)。

92.实施例6

93.(1)制备粘性高分子溶液:将可溶性生物降解材料150mg/ml、功效组分50mg/ml、蔗糖8mg/ml、胶原蛋白10mg/ml混合,搅拌,得到粘性高分子溶液;

94.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

95.所述功效组分分子量为30000da;

96.(2)在基底表面涂敷所述粘性高分子溶液;

97.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为1.5psi,时间为200ms,温度为33℃,湿度为45%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

98.(4)所述型腔内所述粘性高分子溶液固化,得到长度为300微米的可溶性微针,不沾壁。

99.经检测,微针轴向断裂力为1.887n/针,微针径向断裂力为0.129n/针,载药量平均为3μg/针(rsd%=3.54)。

100.实验中发现,当其他条件保持不变,改变功效组分的分子量为700da时,其制备的微针的力学性能几乎不变,载药量略有升高,平均为3.5μg/针(rsd%=1.24)。

101.实施例7

102.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖5mg/ml、明胶3mg/ml混合,搅拌,得到粘性高分子溶液;

103.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

104.所述功效组分分子量为2500da;

105.(2)在基底表面涂敷所述粘性高分子溶液;

106.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.0psi,时间为250ms,温度为23℃,湿度为50%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

107.(4)所述型腔内所述粘性高分子溶液固化,得到长度为450微米的可溶性微针,不沾壁。

108.经检测,微针轴向断裂力为0.589n/针,微针径向断裂力为0.087n/针,载药量平均

为5.4μg/针(rsd%=3.58)。

109.实验中发现,当其他条件保持不变,改变功效组分的分子量为500da时,其制备的微针的力学性能几乎不变,载药量略有升高,平均为6.5μg/针(rsd%=1.17)。

110.实施例8

111.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖5mg/ml、环状糊精2mg/ml混合,搅拌,得到粘性高分子溶液;

112.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

113.所述功效组分分子量为2500da;

114.(2)在基底表面涂敷所述粘性高分子溶液;

115.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.6psi,时间为350ms,温度为23℃,湿度为50%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

116.(4)所述型腔内所述粘性高分子溶液固化,得到长度为600微米的可溶性微针,不沾壁。

117.经检测,微针轴向断裂力为0.937n/针,微针径向断裂力为0.102n/针,载药量平均为2μg/针(rsd%=3.78)。

118.实验中发现,当其他条件保持不变,改变功效组分的分子量为100da时,其制备的微针的力学性能几乎不变,载药量显著升高,平均为8μg/针(rsd%=1.20)。

119.对比例1

120.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖5mg/ml、胶原蛋白0.2mg/ml、明胶1.8mg/ml和环状糊精0.1mg/ml混合,搅拌,得到粘性高分子溶液;

121.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

122.所述功效组分分子量为3000da;

123.(2)在基底表面涂敷所述粘性高分子溶液;

124.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为33℃,湿度为50%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

125.(4)所述型腔内所述粘性高分子溶液固化,得到长度为500微米的可溶性微针,不沾壁。

126.经检测,微针轴向断裂力为0.045n/针,微针径向断裂力为0.152n/针,载药量平均为6.8μg/针(rsd%=6.79)。因胶原蛋白和环状糊精含量较低,制备出来的微针轴向断裂力较低,小于微针扎入皮肤的需求,使用时在外力按压作用下未扎入皮肤微针已断裂,从而导致微针失效。

127.对比例2

128.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖0.3mg/ml、胶原蛋白4mg/ml、明胶0.2mg/ml和环状糊精1.0mg/ml混合,搅拌,得到粘性高

分子溶液;

129.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

130.所述功效组分分子量为3000da;

131.(2)在基底表面涂敷所述粘性高分子溶液;

132.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为33℃,湿度为50%,所述粘性高分子溶液沿气流进入所述型腔内,使粘性高分子溶液与型腔之间保持间隙;

133.(4)所述型腔内所述粘性高分子溶液固化,得到长度为500微米的可溶性微针,不沾壁。

134.经检测,载药量平均为7.0μg/针(rsd%=5.54),微针轴向断裂力为1.512n/针,微针径向断裂力则太低,小于检测仪器的灵敏度,无法检测。因蔗糖和明胶含量较低,制备出来的微针径向断裂力较低,微针在存储或运输过程中因外力作用而震动将导致微针从基底中脱落造成微针失效,或者在使用时因按压力偏移未沿着微针轴线的方向施力使,微针从基底上断裂而造成微针失效。

135.对比例3

136.(1)制备粘性高分子溶液:将可溶性生物降解材料350mg/ml、功效组分50mg/ml、蔗糖12mg/ml、胶原蛋白4mg/ml、明胶1.8mg/ml和环状糊精1.0mg/ml混合,搅拌,得到粘性高分子溶液;

137.其中,所述可溶性生物降解材料由质量比为13:20:6的聚氨基酸、菊糖和透明质酸组成;

138.所述功效组分分子量为3000da;

139.(2)在基底表面涂敷所述粘性高分子溶液;

140.(3)将微针模具置于步骤(2)所述粘性高分子溶液表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为33℃,湿度为50%,所述粘性高分子溶液沿气流进入所述型腔内;

141.(4)所述粘性高分子溶液黏附于所述型腔内壁,型腔内粘性高分子溶液固化;

142.由于微针沾壁,脱模时微针断裂,导致无法成功脱模,微针失效。因蔗糖含量过高,粘性高分子溶液过于粘稠容易沾壁,从而导致微针无法脱模。

143.对比例4

144.(1)制备粘性高分子溶液:将可溶性生物降解材料50mg/ml、功效组分50mg/ml、蔗糖5mg/ml、胶原蛋白4mg/ml、明胶1.8mg/ml和环状糊精1.0mg/ml混合,搅拌,得到粘性高分子溶液;

145.其中,所述可溶性生物降解材料由质量比为13:20:6的聚磷酸肌酸、壳聚糖和透明质酸组成;

146.所述功效组分分子量为3000da;

147.(2)在基底表面涂敷所述粘性高分子溶液;

148.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为33℃,湿度为50%,所述粘性高分

子溶液无法沿气流进入所述型腔内,从而导致微针无法成型。

149.对比例5

150.(1)制备粘性高分子溶液:将可溶性生物降解材料200mg/ml、功效组分50mg/ml、蔗糖5mg/ml、胶原蛋白4mg/ml、明胶1.8mg/ml和环状糊精1.0mg/ml混合,搅拌,得到粘性高分子溶液;

151.其中,所述可溶性生物降解材料由质量比为8:24:7的聚氨基酸、菊糖和透明质酸组成;

152.所述功效组分分子量为3000da;

153.(2)在基底表面涂敷所述粘性高分子溶液;

154.(3)将微针模具置于步骤(2)所述粘性高分子溶液的表面,从抽风口对型腔进行抽气,控制真空泵的负压值为3.4psi,时间为300ms,温度为33℃,湿度为50%,所述粘性高分子溶液无法沿气流进入所述型腔内,从而导致微针无法成型。

155.根据上述实验发现,当粘性高分子溶液同时含有胶原蛋白、明胶和环状糊精三种组分时,可以显著提高大分子功效组分的载药量(如实施例1-5);而当粘性高分子溶液仅包含胶原蛋白、明胶或环状糊精任一种时,可以显著提高小分子功效组分的载药量(如实施例6-8)。

156.综上可知,本发明的粘性高分子溶液在提高功效组分载药量的同时,可以提高微针的机械强度。利用该粘性高分子溶液制备的微针,刺入皮肤后,可以很快溶解,释放功效组分。

157.同时,本发明的制造方法,通过控制抽气的气压,可以使得粘性高分子溶液与型腔内壁之间保持间隙,防止型腔对高分子溶液造成污染,同时不需要清洗型腔,抽气的过程中,气流同时可蒸发粘性高分子溶液中的水分,从而固化粘性高分子溶液,形成可溶性微针,该可溶性微针产品批次稳定性好,生产效率高,相比现有技术,更适合工业化生产。

158.以上是结合具体实施例对本发明进一步的描述,但这些实施例仅仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1