用于填充胶囊的尪痹清膏微丸型组合物及其制备方法与流程

1.本发明属于治疗尪痹药物组合物技术领域,特别涉及一种用于填充胶囊的尪痹清膏微丸型组合物及其制备方法。

背景技术:

2.尪痹胶囊是一种中药复方制剂,具有补肝肾、强筋骨、祛风湿、通经络的作用,临床上用于肝肾不足、风湿阻络所致的类风湿关节炎(rheumatoid arthritis.ra),ra是一种慢性自身免疫疾病,病因复杂,但该病发生、发展的核心环节是免疫调节紊乱。

3.尪痹胶囊主要成分为:地黄、熟地黄、续断、制附子、独活、骨碎补、桂枝、淫羊蕾、防风、威灵仙、皂角刺、羊骨、白芍、制狗脊、知母、伸筋草、红花。尪痹胶囊中的化学成分及其免疫调节作用在国内外已有研究,淫羊蕾苷、白芍总苷、地黄多糖皆具有免疫调节作用,其中白芍总苷是白芍的主要有效成分,有研究表明其可通过提高treg细胞比例发挥免疫调节作用,也可通过抑制tlr激活,从而减少tnf-α和il-1的表达,红花以红花多糖、红花黄色素、红花苷、黄酮类等成分为主,相关研究证明红花多糖在免疫调节方面具有重要作用现代药理学研究表明,知母中的多糖和皂苷类具有明显的免疫调节活性。

4.市面上现有的尪痹胶囊微丸现生产工艺为多功能一步成丸法,该工艺方法制备微丸所用工时长,微丸粒径不一,比表面积大。现有技术中采用一步制粒法制药的专利,如专利号为cn201710703417.8公开的一种秦川通痹片的制备方法,该方法一步制粒,该制备方法制成的通痹片易吸湿。另外,如一步制粒法得到的康眠颗粒,比表面积也较大,吸湿性也较强。

5.目前,尪痹胶囊微丸存在的问题主要是吸湿性强、载药量差、服用剂量多、患者顺应性差、工时长、粒径不一、比表面积大。由于中药固体制剂是通过中药饮片提取分离加工而成,因此中药提取物中含有大量的糖类、蛋白质类、皂苷类以及单宁等物质,当中的极性基团可以与水分子形成大量的氢键从而使得提取物极易吸湿。中药制剂的吸湿性不仅会在生产过程中造成损失,还可能会导致药物在储存和运输过程中粘结成块,影响药物的安全性、有效性以及稳定性。

技术实现要素:

6.针对上述技术问题,本发明提出了一种用于填充胶囊的尪痹清膏微丸型组合物及其制备方法。

7.本发明的上述目的通过以下技术方案实现:用于填充胶囊的尪痹清膏微丸型组合物,由内到外依次由母核、过渡层和外覆层三部分组成,所述母核、过渡层、外覆层的载药量不同;

8.所述用于填充胶囊的尪痹清膏微丸型组合物是通过下列制备方法得到的:通过离心流化制丸法或干法制粒法制得母核,采用过渡层层积液通过流化床采用液体层积法在母核外部包覆过渡层,采用外覆层层积液通过流化床采用液体层积法在过渡层外部包覆外覆

层,制得微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

9.进一步地,所述用于填充胶囊的尪痹清膏微丸型组合物的载药量为88.9%~94.2%;所述母核的载药量为98.0%~98.6%;所述过渡层的载药量为80.5%~91.3%;所述外覆层的载药量为46.8%~53.6%。

10.进一步地,所述母核:过渡层:外覆层的质量比为50:48~49:1~2。

11.进一步地,所述离心流化制丸法包括以下步骤:

12.a、每制备5000g母核采用赋形剂70~100g,尪痹清膏粉4900~4930g;将赋形剂过100目标准筛,将全部赋形剂和一半质量的尪痹清膏粉放入离心造粒机中,喷入粘合剂,通过混合、起母、成丸,得到粒径在250~500μm的颗粒;

13.b、将步骤a制取的颗粒和剩余的一半质量的尪痹清膏粉放入流化床中,均匀喷入粘合剂,得到粒径为425~710μm的丸芯,作为母核。

14.进一步地,所述赋形剂为糊精;所述粘合剂为尪痹清膏液和蒸馏水的混合物,其中尪痹清膏液的含量为1%~2%,其余为蒸馏水;

15.所述步骤a中离心造粒机的转盘转速200g/min,进风频率25hz,喷气压力0.5mpa;所述步骤b中流化床的工艺参数为:进风温度60℃,物料温度30~35℃,流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进液速度3~4g/min,风机转速800rpm。

16.进一步地,所述干法制粒法是将尪痹清膏粉和干粘合剂混合均匀,放入干法制粒机,压缩成片状或条带状后,破碎、整理、过筛,制成粒径为250~710μm的颗粒,作为母核。

17.进一步地,所述干粘合剂为共聚维酮,每制备5000g母核采用共聚维酮70~100g,尪痹清膏粉4900~4930g;所述干法制粒机的工艺参数为:轧轮压力10mpa,输料速度45g/min,轧轮转速10g/min。

18.进一步地,所述过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液30%~40%、乙醇20%~40%、抗粘剂2%~4%,余量为蒸馏水;所述外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液16%~21%、乙醇0~50%、抗粘剂10%,余量为蒸馏水。

19.进一步地,所述尪痹清膏液的固含量为55%。

20.进一步地,所述抗粘剂为介孔硅和硬脂酸镁中的一种或两种混合物,所述介孔硅包括syloid 244 fp、syloid xdp 3050中的一种或两种。

21.进一步地,所述过渡层的制备方法具体为:准备制备过渡层所使用的过渡层层积液,将母核放入流化床,过渡层层积液通过设置在流化床底部的喷嘴喷入流化床,母核外部通过液相层积法包覆过渡层;

22.所述外覆层的制备方法为:准备制备外覆层所使用的外覆层层积液,将包覆有过渡层的母核放入流化床,外覆层层积液通过设置在流化床底部的喷嘴喷入流化床,在过渡层的外部通过液相层积法包覆外覆层,制得粒径为0.71~1.18mm的微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

23.进一步地,所述过渡层的制备方法中,流化床的工艺参数为:进风温度45℃,物料温度30~35℃,流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,喷液速度2~3g/min,风机转速800rpm;

24.外覆层的制备方法中,流化床的工艺参数为:进风温度80℃;物料温度40~45℃;

流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,喷液速度1~2g/min,风机转速800rpm。

25.本发明同时提供一种用于填充胶囊的尪痹清膏微丸型组合物的制备方法,具体包括下述步骤:

26.离心流化制丸法或干法制粒法制得母核,采用过渡层层积液通过流化床采用液体层积法在母核外部包覆过渡层,采用外覆层层积液通过流化床采用液体层积法在过渡层外部包覆外覆层,制得微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

27.相对于现有的技术,本发明的有益效果为:

28.本发明提供的用于填充胶囊的尪痹清膏微丸型组合物是以尪痹清膏粉为主药,选用糊精作为离心流化制丸法制备母核的赋形剂,选用尪痹清膏液与蒸馏水的混合物作为粘合剂;选用蒸馏水及乙醇作为流化床层积的稀释剂;选用介孔硅、胶体硅或硬脂酸镁作为流化床层积液的界面修饰剂或抗粘剂,使尪痹清膏液可以顺利层积,以提高微丸的载药量和圆整度,减少胶囊的服用量。本发明选用共聚维酮作为干法制粒的干粘合剂、选用糊精作为离心流化制丸法的赋形剂。本发明通过先制得载药量大于95%的母核,在母核的基础上采用流化床液相层积法在母核外依次包覆过渡层、外覆层,制得载药量为88.9%~94.2%的防潮微丸。通过本发明提供的方法得到粒径范围在0.71~1.18mm之间,本发明提高了微丸的载药量、降低微丸的吸湿性,改善微丸的流动性,有利于填充胶囊等后续操作,解决了尪痹胶囊剂易吸湿、载药量低的问题,减少胶囊服用量,增加患者的依从性,提高药物疗效。

附图说明

29.下面结合附图和具体实施方式对本发明做进一步说明。

30.图1为本发明实施例1制取的微丸显微照片;

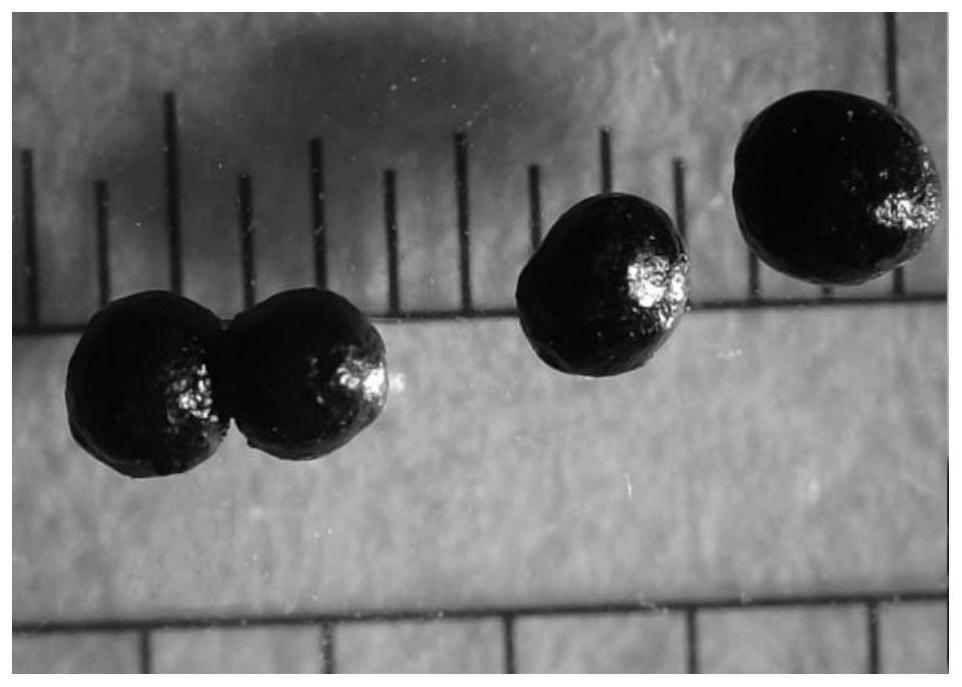

31.图2为本发明实施例1制取的微丸相机照片;

32.图3为本发明实施例1制取的微丸表面sem图;

33.图4为本发明实施例1制取的微丸表面放大sem图;

34.图5为本发明实施例1制取的微丸横截面sem图;

35.图6为本发明实施例1制取的微丸横截面放大sem图;

36.图7为本发明实施例1制取的微丸的吸湿率曲线图;

具体实施方式

37.下面结合附图及具体实施例进一步说明本发明的详细内容及其具体实施方式。

38.本发明的母核及微丸的制备工艺选择过程:

39.市面上常见的制粒工艺如:槽式混合加摇摆制粒、高速搅拌制粒、离心造粒法、流化床制粒、干法制粒等制粒法。

40.槽式混合加摇摆制粒法用于中药颗粒的成型,所用辅料常局限于淀粉、糖粉和糊精,依靠对清膏比例、清膏稠度等的经验性判断来确定辅料用量,得到的微丸强吸湿性,低载药性,工时长,微生物易超标,影响了制剂的质量控制。

41.高速搅拌制粒法,混合与制粒在全封闭的容器内进行,利用高速搅拌法制备的清胆颗粒、生产效率高、颗粒与球度好、流动性好,但是该方法对清膏的含水量要求较高,不适用于遇水粘性增加或药效成分发生降解的药物,立式能耗较高、设备重量大,卧式硬度较

高、较难调整松硬度。

42.离心造粒具有被认为是较为先进的微丸制备技术,具有操作灵活、生产成本低、可自动化操作等特点。小儿咳喘灵颗粒制备微丸,发现离心造粒的颗粒更加圆整和稳定。但离心造粒后微丸的质量同时受多因素的影响,粉末的粒径大小不仅影响流膏载药量,而且影响颗粒的圆整度喷浆速度或供粉速度需要达到平衡,若供粉量过大会导致粉尘飞扬,较多被吸尘器吸附,造成较大损失;若供浆量过小或喷浆过大,导致粒子之间大量私结成团或成串,在离心作用下,微丸大量结块,导致实验失败。

43.流化床制粒(一步制粒)是中药制药工业中较为常用的先进技术之一,应用越来越广泛,该技术用于中药颗粒的制备中存在着一些迫切需要解决的问题:如中药提取液喷雾制粒时的粘壁问题,难以处理粘度较大的清膏,热敏性物料的氧化问题,以及设备庞大,结构要求高,能耗高,清洗不方便等问题。

44.干法制粒法具有所需设备少,占地面积小,因不用粘合剂,故容易崩解,可以提高可溶性药物的溶解度,但利用干法制粒制备颗粒对前工序的要求也很高,需先将清膏干燥成清膏粉末而干膏粉极易潮,给保存和制粒带来较大困难并且对于粘度高、含糖量高的中药清膏的干燥比较困难,这也限制了干法制粒的应用。

45.通过对制备方法的比较,确定以干法制粒和离心流化制丸法作为母核的制备方法。

46.干法制粒是继沸腾喷雾制粒后发展起来的一种新制粒方法,尤其适用于水、热敏感的药物,可最大限度减少物料与水和热的接触,提高制剂的稳定性,克服了湿法制粒和沸腾制粒的不足,与传统制粒工艺相比,干法制粒过程中不需加粘合剂,省略了混合制软材、干燥、整粒等过程,缩短了工艺路线和生产周期,节约了成本。

47.与微丸的其他制备技术相比,采用离心造粒法制备微丸,具有以下独特的优点:1)适用范围广,不可用于含糖量高的微丸以及粘性较大的中药清膏微丸的规模化生产;2)制得的微丸真球度高;3)制得的微丸粒径分布范围窄、收率高,且真球度和收率均显著提高;4)重现性好,批间差异小;5)微丸的制备、干燥和层积均可在同一台设备中完成,节约了设备、能源和劳动力。与流化床制粒相结合得到低吸潮性高载药微丸的同时改善微丸表面的平滑性。

48.目前市面上主要利用包衣技术达到尪痹微丸的有效防潮,其中薄膜包衣对水蒸气、光线有一定的隔离能力,药物在包薄膜衣的过程中不发生粘连,成膜后不会吸湿变软,如用羟丙基甲基纤维素对中药颗粒进行层积,可有效防潮,且不影响其药效的发挥,中药清膏片用一些防水聚合体如羟丙甲纤维素(hpmc),丙烯酸衍生物(丙烯酸酯、甲基丙烯酸及其共聚物)进行层积,可大大降低产品的吸湿性,提高产品的稳定性。热熔层积技术是新兴的一种层积技术,它不需要溶剂的蒸发过程,层积时间短且操作方便,但由于热融层积材料多为低熔点的蜡质材料,在降低其吸湿率的同时会影响药物的溶出特性,但传统的包衣方法,虽可以降低微丸的吸湿性,但可能会影响微丸的溶出以及无法提高药物载药量。

49.面对这一问题,本发明提供一种用于填充胶囊的尪痹清膏微丸型组合物及其制备方法。根据粒径越小,吸湿性越强的原理,本发明先采取流化床液体层积法增大母核的粒径得到过渡层,再利用硬脂酸镁和介孔硅作为外覆层防潮材料,用尪痹清膏液作为粘合剂,载药的同时修饰表面从而得到母核、过渡层、外覆层三层不对称载药微丸,实验证明本发明在

300g、续断100-200g、制附子100-200g、独活50-150g、骨碎补100-200g、桂枝50-150g、淫羊藿100-200g、防风50-150g、威灵仙100-200g、皂刺50-150g、羊骨100-300g、白芍100-200g、制狗脊100-200g、知母100-200g、伸筋草50-150g、红花50-150g。

72.尪痹清膏液的制取方法为:取以上十七味药材,加水煎煮两次,第一次加水2-12倍量,煎煮1-4小时,第二次加水2-10倍量,煎煮1-3小时。合并煎液,滤过,滤液浓缩至相对密度为1.19-1.25(50℃条件下)的清膏,即尪痹清膏液。尪痹清膏液的固含量为55%。

73.将制取得到的尪痹清膏液经带式干燥制得尪痹清膏粉。

74.实施例1

75.用于填充胶囊的尪痹清膏微丸型组合物,由内到外依次由母核、过渡层和外覆层三部分组成,所述母核、过渡层、外覆层的载药量不同;是通过下列制备方法得到的:通过干法制粒法制得母核,采用过渡层层积液通过流化床采用液体层积法在母核外部包覆过渡层,采用外覆层层积液通过流化床采用液体层积法在过渡层外部包覆外覆层,制得微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

76.所述母核:过渡层:外覆层的质量比为50:49:1。

77.本实施例母核的质量为尪痹清膏粉的质量4900g+共聚维酮的质量100g=5000g,则过渡层的质量为4900g,外覆层的质量为100g。

78.所述母核是由干法制粒法制得,所述干法制粒法是将尪痹清膏粉和干粘合剂混合均匀,压缩片状或条带状后,粉碎成粒径为250~710μm的丸芯,作为母核;

79.所述干粘合剂为共聚维酮;

80.所述过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂4%,余量为蒸馏水;所述外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液16%、乙醇50%、抗粘剂10%,余量为蒸馏水。

81.抗粘剂为介孔硅和硬脂酸镁的混合物,介孔硅为syloid 244 fp,且介孔硅的孔径大小为1.6~10nm,硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

82.本实施例采用的尪痹清膏粉包括以下按质量配比的组分:地黄100g、熟地100g、续断100g、制附子100g、独活50g、骨碎补100g、桂枝50g、淫羊藿100g、防风50g、威灵仙100g、皂刺50g、羊骨100g、白芍100g、制狗脊100g、知母100g、伸筋草50g、红花50g。

83.尪痹清膏液的制取方法为:取以上十七味药材,加水煎煮两次,第一次加水2倍量,煎煮1小时,第二次加水2倍量,煎煮1小时。合并煎液,滤过,滤液浓缩至相对密度为1.19(50℃条件下)的清膏,即尪痹清膏液。尪痹清膏液的固含量为55%。

84.尪痹清膏粉是由上述制取得到的尪痹清膏液经带式干燥制得。

85.本实施例采用的各原料及具体配比参见表1。

86.表1实施例1的各原料及用量

[0087][0088]

本实施例的用于填充胶囊的尪痹清膏微丸型组合物的制备方法,具体包括下述步骤:

[0089]

采用干法制粒法制备母核:将尪痹清膏粉和共聚维酮混合均匀,放入干法制粒机,压缩成片状或条带状后,破碎、整理、过筛,制成粒径为250~710μm的颗粒,作为母核;

[0090]

设置干法制粒参数为轧轮压力5.0mpa,输料速度45g/min,轧轮转速10g/min,得到粉体粒径较分布均匀,分散度较低。

[0091]

过渡层的制备:准备制备过渡层所使用的过渡层层积液,按照表1中各原料用量称取各原料进行混合,制得过渡层层积液;将5000g母核放入流化床,过渡层层积液通过设置在流化床底部的喷嘴喷入流化床;

[0092]

开启流化床,设置工艺参数,按流化床操作规程,调试安装流化床,设置工艺参数(流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进风温度45℃;物料温度30~35℃;风机转速800rpm;喷液速度2~3g/min),在达到需要的载药量之后关掉蠕动泵,保持流化状态5min;母核外部通过液相层积法包覆过渡层,从流化床中取出。

[0093]

外覆层的制备:准备制备外覆层所使用的外覆层层积液,按照表1中各原料用量称取各原料进行混合,制得外覆层层积液,将得到的包覆有过渡层的母核5000g放入流化床,设置工艺参数(流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进风温度80℃;物料温度40~45℃;风机转速800rpm;喷液速度1~2g/min),流化床的进料速度1~2g/min,在过渡层的外部通过液相层积法包覆外覆层,制得粒径为0.71~1.18mm的微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

[0094]

本实施例制得的微丸的脆碎度为0.262,收率为80.1%,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%(如图7所示),微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0095]

实施例2

[0096]

与实施例1的不同之处在于:

[0097]

仅改变在母核的制备中的轧轮压力为10mpa。

[0098]

得到微丸的脆碎度为0.162,收率为84.79%,层积效率为95%,圆整度为1.06

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0099]

实施例3

[0100]

与实施例2的不同之处在于:

[0101]

在仅改变母核的制备中的输料速度为60g/min,其余参数同实施例2。

[0102]

得到微丸的脆碎度为0.279,收率为79.76%,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0103]

实施例4

[0104]

与实施例2的不同之处在于:

[0105]

在母核的制备中仅改变轧轮转速为15g/min其余参数同实施例2。

[0106]

得到微丸的脆碎度为0.279,收率为79.76%,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0107]

实施例5

[0108]

与实施例2的不同之处在于:

[0109]

仅改变母核处方用量,其余参数同实施例2。

[0110]

本实施例采用的各原料及具体配比参见表2。

[0111]

表2实施例5中各原料和用量

[0112][0113]

本实施例得到微丸的脆碎度为1.327,收率为60.76%,圆整度为1.17

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.9%,母核的载药量为98.6%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0114]

实施例6

[0115]

一种用于填充胶囊的尪痹清膏微丸型组合物,由内到外依次由母核、过渡层和外覆层三部分组成,所述母核、过渡层、外覆层的载药量不同。是通过下列制备方法得到的:通过离心流化制丸法制得母核,采用过渡层层积液通过流化床采用液体层积法在母核外部包覆过渡层,采用外覆层层积液通过流化床采用液体层积法在过渡层外部包覆外覆层,制得微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

[0116]

所述母核:过渡层:外覆层的质量比为50:49:1。

[0117]

本实施例母核的质量为尪痹清膏粉的质量4900g+糊精的质量100g=5000g,则过

渡层的质量为4900g,外覆层的质量为100g。

[0118]

所述母核是由离心流化制丸法制得;所述离心流化制丸法是先将赋形剂和尪痹清膏粉放置在离心造粒机内,均匀喷入粘合剂,通过混合、起母、成丸,成丸后与尪痹清膏粉一起置于流化床中,均匀喷入粘合剂,制成粒径为250~710μm的丸芯,作为母核。

[0119]

所述赋形剂为糊精,粘合剂为尪痹清膏液和蒸馏水的混合物,所述尪痹清膏液的浓度为1.5%,其余为蒸馏水。

[0120]

所述过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂4%,余量为蒸馏水;所述外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液16%、乙醇50%、抗粘剂10%,余量为蒸馏水。

[0121]

抗粘剂为介孔硅和硬脂酸镁的混合物,介孔硅为syloid 244 fp,且介孔硅的孔径大小为1.6~10nm,硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0122]

本实施例采用的尪痹清膏液包括以下按质量配比的组分:地黄100g、熟地100g、续断100g、制附子100g、独活50g、骨碎补100g、桂枝50g、淫羊藿100g、防风50g、威灵仙100g、皂刺50g、羊骨100g、白芍100g、制狗脊100g、知母100g、伸筋草50g、红花50g。

[0123]

尪痹清膏液的制取方法为:取以上十七味药材,加水煎煮两次,第一次加水12倍量,煎煮4小时,第二次加水10倍量,煎煮3小时。合并煎液,滤过,滤液浓缩至相对密度为1.25(50℃条件下)的清膏,即尪痹清膏液。尪痹清膏液的固含量为55%。

[0124]

尪痹清膏粉是由上述制取得到的尪痹清膏液经带式干燥制得。

[0125]

本实施例采用的各原料及具体配比参见表3。

[0126]

表3实施例6的各原料及用量

[0127][0128]

本实施例的用于填充胶囊的尪痹清膏微丸型组合物的制备方法,具体包括下述步骤:

[0129]

采用所述离心流化制丸法制备母核:

[0130]

a、按照所述各原料的配比准备各原料,将糊精过100目标准筛,将全部糊精和一半质量的尪痹清膏粉放入离心造粒机中,喷入适量粘合剂,通过混合、起母、成丸,得到粒径在250~500μm的颗粒;

[0131]

离心造粒机的转盘转速200g/min,进风频率25hz,喷气压力0.5mpa。

[0132]

b、将步骤a制取的颗粒和剩余的一半质量的尪痹清膏粉放入流化床中,均匀喷入

适量粘合剂,得到粒径为425~710μm的丸芯,作为母核;

[0133]

所述步骤b中流化床的工艺参数为:进风温度60℃,物料温度30~35℃,流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进液速度3~4g/min,风机转速800rpm。

[0134]

过渡层的制备:准备制备过渡层所使用的过渡层层积液,按照表3中各原料用量称取各原料进行混合,制得过渡层层积液;将5000g母核放入流化床,过渡层层积液通过设置在流化床底部的喷嘴喷入流化床;

[0135]

开启流化床,设置工艺参数,按流化床操作规程,调试安装流化床,设置工艺参数(流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进风温度45℃;物料温度30~35℃;风机转速800rpm;喷液速度2~3g/min;),在达到需要的载药量之后关掉蠕动泵,保持流化状态5min;母核外部通过液相层积法包覆过渡层,从流化床中取出。

[0136]

外覆层的制备:准备制备外覆层所使用的外覆层层积液,按照表3中各原料用量称取各原料进行混合,制得外覆层层积液,将得到的包覆有过渡层的母核5000g放入流化床,设置工艺参数(流化压力0.1~0.2mpa,雾化压力0.1~0.2mpa,进风温度80℃;物料温度40~45℃;风机转速800rpm;喷液速度1~2g/min),流化床的进料速度设置为1~2g/min,在过渡层的外部通过液相层积法包覆外覆层,制得粒径为0.71~1.18mm的微丸,为用于填充胶囊的尪痹清膏微丸型组合物。

[0137]

得到微丸的脆碎度为0.162,收率为84.79%,层积效率为95%,圆整度为1.06

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0138]

实施例7

[0139]

与实施例6的不同之处在于:

[0140]

在仅改变母核的制备中的离心造粒机的转盘转速为300g/min其余参数同实施例6。

[0141]

得到微丸的脆碎度为0.279,收率为72.27%,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0142]

实施例8

[0143]

与实施例6的不同之处在于:

[0144]

仅改变在母核的制备中粘合剂中尪痹清膏液的含量为1.0%,其余参数同实施例6。

[0145]

得到微丸的脆碎度为0.61,收率为80.75%,圆整度为1.05

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0146]

实施例9

[0147]

与实施例6的不同之处在于:

[0148]

仅改变在母核的制备中粘合剂中尪痹清膏液的含量为2.0%,其余参数同实施例6。

[0149]

得到微丸的脆碎度为1.32,收率为68.43%,圆整度为1.24

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为

98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0150]

实施例10

[0151]

与实施例6的不同之处在于:

[0152]

在母核的制备中仅改变步骤b中流化床的进风温度为50℃,其余参数同实施例6。

[0153]

得到微丸的脆碎度为0.155,收率为83.40%,圆整度为1.10

±

0.07,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0154]

实施例11

[0155]

与实施例6的不同之处在于:

[0156]

仅改变在母核的制备中步骤b中流化床的流化压力为0.2~0.3mpa,其余参数同实施例6。

[0157]

得到微丸的脆碎度为0.156,收率为83.56%,圆整度为1.17

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0158]

实施例12

[0159]

与实施例6的不同之处在于:

[0160]

在母核的制备中仅改变步骤b中流化床的流化压力为0.3~0.4mpa,其余参数同实施例6。

[0161]

得到微丸的脆碎度为0.121,收率为81.14%,圆整度为1.20

±

0.10,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0162]

实施例13

[0163]

与实施例6的不同之处在于:改变母核的处方,其余参数同实施例6。

[0164]

本实施例采用的各原料及具体配比参见表4。

[0165]

表4实施例13的处方和用量

[0166][0167]

本实施例得到微丸的脆碎度为1.327,收率为60.76%,圆整度为1.17

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.9%,母核的载药量为98.6%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0168]

实施例14

[0169]

与实施例6的不同之处在于:

[0170]

仅改变在过渡层的制备中流化床的流化压力为0.2~0.3mpa,其余参数不变。

[0171]

得到尪痹清膏微丸型组合物的收率为78.56%,圆整度为1.27

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0172]

实施例15

[0173]

与实施例6的不同之处在于:

[0174]

仅改变在过渡层的制备中流化床的雾化压力为0.2~0.3mpa,其余参数不变。

[0175]

得到微丸的脆碎度为0.121,收率为81.15%,圆整度为1.26

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0176]

实施例16

[0177]

与实施例6的不同之处在于:

[0178]

仅改变在过渡层的制备中流化床的喷液速度为3~4g/min,其余参数不变。

[0179]

得到尪痹清膏微丸型组合物的收率为82.5%,圆整度为1.24

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0180]

实施例17

[0181]

与实施例6的不同之处在于:

[0182]

仅改变在过渡层的制备中流化床的喷液速度为4~5g/min,其余参数不变。

[0183]

得到尪痹清膏微丸型组合物的收率为70.5%,圆整度为1.46

±

0.10,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0184]

实施例18

[0185]

与实施例6的不同之处在于:

[0186]

仅改变在过渡层的制备中流化床的进风温度为40℃,其余参数不变。

[0187]

得到尪痹清膏微丸型组合物的收率为81.04%,圆整度为1.24

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0188]

实施例19

[0189]

与实施例6的不同之处在于:

[0190]

仅改变在过渡层的制备中流化床的进风温度为50℃,其余参数不变。

[0191]

得到尪痹清膏微丸型组合物的收率为78.75%,圆整度为1.29

±

0.1,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0192]

实施例20

[0193]

与实施例6的不同之处在于:

[0194]

仅改变在过渡层的制备中流化床的物料温度为25~30℃,其余参数不变。

[0195]

得到尪痹清膏微丸型组合物的收率为81.98%,圆整度为1.10

±

0.06,吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0196]

实施例21

[0197]

与实施例6的不同之处在于:

[0198]

仅改变在过渡层的制备中流化床的物料温度为35~40℃,其余参数不变。

[0199]

得到尪痹清膏微丸型组合物的收率为77.45%,圆整度为1.28

±

0.11,吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0200]

实施例22

[0201]

与实施例6的不同之处在于:

[0202]

过渡层层积液中的抗粘剂为硬脂酸镁,硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0203]

本实施例采用的各原料及具体配比参见表5。

[0204]

表5实施例22的各原料及用量

[0205][0206]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中抗粘剂单独使用硬脂酸镁,得到尪痹清膏微丸型组合物相互粘连,容易堵枪,层积过程无法顺利进行。

[0207]

实施例23

[0208]

与实施例6的不同之处在于:

[0209]

过渡层层积液中的抗粘剂为介孔硅,介孔硅为syloid 244 fp,且介孔硅的孔径大小为1.6~10nm。各原料及具体配比参见表6。

[0210]

表6实施例23的各原料及用量

[0211][0212]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中抗粘剂单独使用介孔硅(syloid 244 fp),其余参数不变,得到尪痹清膏微丸型组合物相互粘连,容易堵枪,层积过程无法顺利进行。

[0213]

实施例24

[0214]

与实施例6的不同之处在于:

[0215]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂2%,余量为蒸馏水;

[0216]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0217]

各原料及具体配比参见表7。

[0218]

表7实施例24的各原料及配比

[0219][0220]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中抗粘剂的含量为2%,其余参数不变。

[0221]

得到尪痹清膏微丸型组合物的收率为79.49%,圆整度为1.36

±

0.13,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为94.2%,母核的载药量为98.0%,过渡层的载药量为91.3%,外覆层的载药量为46.8%。

[0222]

实施例25

[0223]

与实施例6的不同之处在于:

[0224]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂3%,余量为蒸馏水;

[0225]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0226]

各原料及具体配比参见表8。

[0227]

表8实施例25的各原料及配比

[0228][0229]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中抗粘剂的含量为3%,其余参数不变。

[0230]

得到尪痹清膏微丸型组合物的收率为89.79%,圆整度为1.16

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为92.3%,母核的载药量为98.0%,过渡层的载药量为87.5%,外覆层的载药量为46.8%。

[0231]

实施例26

[0232]

与实施例6的不同之处在于:

[0233]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液30%、乙醇30%、抗粘剂4%,余量为蒸馏水;

[0234]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。各原料及具体配比参见表9。

[0235]

表9实施例26的各原料及配比

[0236][0237]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中尪痹清膏液的含量为30%,其余参数不变。

[0238]

得到尪痹清膏微丸型组合物的收率为84.62%,圆整度为1.10

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为88.9%,母核的载药量为98.0%,过渡层的载药量为80.5%,外覆层的载药量为46.8%。

[0239]

实施例27

[0240]

与实施例6的不同之处在于:

[0241]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液40%、乙醇30%、抗粘剂4%,余量为蒸馏水;

[0242]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0243]

各原料及具体配比参见表10。

[0244]

表10实施例27的各原料及配比

[0245][0246]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中尪痹清膏液的含量为40%,其余参数不变。

[0247]

得到尪痹清膏微丸型组合物的收率为74.68%,圆整度为1.16

±

0.14,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为91.0%,母核的载药

量为98.0%,过渡层的载药量为84.6%,外覆层的载药量为46.8%。

[0248]

实施例28

[0249]

与实施例6的不同之处在于:

[0250]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇20%、抗粘剂4%,余量为蒸馏水;

[0251]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0252]

各原料及具体配比参见表11。

[0253]

表11实施例28的各原料及配比

[0254][0255]

续表

[0256][0257]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中乙醇的含量为20%,其余参数不变。

[0258]

本实施例得到尪痹清膏微丸型组合物为圆球形,有粘连,短时间内可顺利层积。

[0259]

实施例29

[0260]

与实施例6的不同之处在于:

[0261]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇40%、抗粘剂4%,余量为蒸馏水;

[0262]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0263]

各原料及具体配比参见表12。

[0264]

表12实施例29的各原料及配比

[0265][0266]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变过渡层层积液中乙醇的含量为40%,其余参数不变。

[0267]

本实施例得到尪痹清膏微丸型组合物为圆球形,分散均匀,可顺利层积,收率为74.68%,圆整度为1.16

±

0.14,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0268]

实施例30

[0269]

与实施例6的不同之处在于:

[0270]

在外覆层的制备中仅改变外覆层制备中的流化床的流化压力为0.2~0.3mpa,其余参数不变。

[0271]

本实施例得到尪痹清膏微丸型组合物的收率为78.56%,圆整度为1.27

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0272]

实施例31

[0273]

与实施例6的不同之处在于:

[0274]

在外覆层的制备中仅改变外覆层制备中的流化床的流化压力为0.3~0.4mpa,其余参数不变。

[0275]

本实施例得到尪痹清膏微丸型组合物的收率为76.56%,圆整度为1.36

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0276]

实施例32

[0277]

与实施例6的不同之处在于:

[0278]

在外覆层的制备中仅改变外覆层制备中的流化床的进料速度为2~3g/min,其余参数不变。

[0279]

本实施例得到尪痹清膏微丸型组合物的收率为82.5%,圆整度为1.24

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0280]

实施例33

[0281]

与实施例6的不同之处在于:

[0282]

在外覆层的制备中,仅改变投料量为4000g(得到的包覆有过渡层的母核),其余参数不变。

[0283]

本实施例得到尪痹清膏微丸型组合物的层积效率83%,圆整度为1.36

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0284]

实施例34

[0285]

与实施例6的不同之处在于:

[0286]

外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液16%、抗粘剂10%,余量为蒸馏水,不添加乙醇。

[0287]

各原料及具体配比参见表13。

[0288]

表13实施例34的各原料及配比

[0289][0290]

母核、过渡层和外覆层的制备方法均与实施例6相同。只改变外覆层层积液中乙醇的含量为0%,其余参数不变。

[0291]

层积过程中微丸粘连无法顺利层积。

[0292]

实施例35

[0293]

与实施例6的不同之处在于:

[0294]

外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液21%、乙醇50%、抗粘剂10%,余量为蒸馏水。

[0295]

各原料及具体配比参见表14。

[0296]

表14实施例35的各原料及配比

[0297][0298]

母核、过渡层和外覆层的制备方法均与实施例5相同。只改变外覆层层积液中尪痹清膏液的含量为21%,其余参数不变。

[0299]

得到尪痹清膏微丸型组合物的收率为71.93%,圆整度为1.26

±

0.02,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.7%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为53.6%。

[0300]

实施例36

[0301]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0302]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0303]

过渡层的制备同实施例14。

[0304]

得到尪痹清膏微丸型组合物的收率为78.56%,圆整度为1.27

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0305]

实施例37

[0306]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0307]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0308]

过渡层的制备同实施例15。

[0309]

得到尪痹清膏微丸型组合物的收率为81.15%,圆整度为1.26

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0310]

实施例38

[0311]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0312]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0313]

过渡层的制备同实施例16。

[0314]

得到尪痹清膏微丸型组合物的收率为82.5%,圆整度为1.24

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0315]

实施例39

[0316]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0317]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0318]

过渡层的制备同实施例17。

[0319]

得到尪痹清膏微丸型组合物的收率为70.5%,圆整度为1.46

±

0.10,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0320]

实施例40

[0321]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0322]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0323]

过渡层的制备同实施例18。

[0324]

得到尪痹清膏微丸型组合物的收率为81.04%,圆整度为1.24

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0325]

实施例41

[0326]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0327]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0328]

过渡层的制备同实施例19。

[0329]

得到尪痹清膏微丸型组合物的收率为78.75%,圆整度为1.29

±

0.1,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0330]

实施例42

[0331]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0332]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0333]

过渡层的制备同实施例20。

[0334]

得到尪痹清膏微丸型组合物的收率为81.98%,圆整度为1.10

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0335]

实施例43

[0336]

用于填充胶囊的尪痹清膏微丸型组合物的各原料及配比同实施例1。

[0337]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中母核与外覆层的制备同实施例2。

[0338]

过渡层的制备同实施例21。

[0339]

得到尪痹清膏微丸型组合物的收率为77.45%,圆整度为1.28

±

0.11,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药

量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0340]

实施例44

[0341]

与实施例2的不同之处在于:

[0342]

过渡层层积液中的抗粘剂为硬脂酸镁,硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0343]

各原料及具体配比参见表15。

[0344]

表15实施例44的各原料及配比

[0345][0346]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0347]

过渡层的制备仅改变抗粘剂为硬脂酸镁,其余参数同实施例2,得到微丸相互粘连,容易堵枪,层积过程无法顺利进行。

[0348]

实施例45

[0349]

与实施例2的不同之处在于:

[0350]

过渡层层积液中的抗粘剂为介孔硅,所述介孔硅为syloid 244 fp,介孔硅的孔径大小为1.6~10nm。

[0351]

各原料及具体配比参见表16。

[0352]

表16实施例45的各原料及配比

[0353][0354]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实

施例2。过渡层的制备仅改变抗粘剂为syloid 244 fp,其余参数同实施例2,得到微丸相互粘连,容易堵枪,层积过程无法顺利进行。

[0355]

实施例46

[0356]

与实施例2的不同之处在于:

[0357]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂2%,余量为蒸馏水;

[0358]

所述抗粘剂为介孔硅和硬脂酸镁的混合物,所述介孔硅为syloid 244 fp,介孔硅的孔径大小为1.6~10nm。

[0359]

各原料及具体配比参见表17。

[0360]

表17实施例46的各原料及配比

[0361][0362]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0363]

过渡层的制备中仅改变抗粘剂的含量为2%,其余参数同实施例2。

[0364]

得到尪痹清膏微丸型组合物的收率为79.49%,圆整度为1.36

±

0.13,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为94.2%,母核的载药量为98.0%,过渡层的载药量为91.3%,外覆层的载药量为46.8%。

[0365]

实施例47

[0366]

与实施例2的不同之处在于:

[0367]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇30%、抗粘剂3%,余量为蒸馏水;所述抗粘剂为介孔硅和硬脂酸镁的混合物,所述介孔硅为syloid 244 fp,介孔硅的孔径大小为1.6~10nm。

[0368]

各原料及具体配比参见表18。

[0369]

表18实施例47的各原料及配比

[0370][0371]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0372]

过渡层的制备仅改变抗粘剂的含量为3%,其余参数同实施例2。

[0373]

得到尪痹清膏微丸型组合物的收率为89.79%,圆整度为1.16

±

0.06,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为92.3%,母核的载药量为98.0%,过渡层的载药量为87.5%,外覆层的载药量为46.8%。

[0374]

实施例48

[0375]

与实施例2的不同之处在于:

[0376]

所述过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液30%、乙醇30%、抗粘剂4%,余量为蒸馏水;

[0377]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0378]

各原料及具体配比参见表19。

[0379]

表19实施例48的各原料及配比

[0380][0381]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0382]

过渡层的制备中仅改变过渡层层积液中的尪痹清膏液的含量为30%,其余参数同

实施例2。

[0383]

得到尪痹清膏微丸型组合物的收率为84.62%,圆整度为1.10

±

0.03,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为88.9%,母核的载药量为98.0%,过渡层的载药量为80.5%,外覆层的载药量为46.8%。

[0384]

实施例49

[0385]

与实施例2的不同之处在于:

[0386]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液40%、乙醇30%、抗粘剂4%,余量为蒸馏水;

[0387]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0388]

各原料及具体配比参见表20。

[0389]

表20实施例49的各原料及配比

[0390][0391]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0392]

过渡层的制备中,仅改变过渡层层积液中的尪痹清膏液的含量为40%,其余参数同实施例2。

[0393]

得到尪痹清膏微丸型组合物的收率为74.68%,圆整度为1.16

±

0.14,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0394]

实施例50

[0395]

与实施例2的不同之处在于:

[0396]

所述过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇20%、抗粘剂4%,余量为蒸馏水;

[0397]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0398]

各原料及具体配比参见表21。

[0399]

表21实施例50的各原料及配比

[0400][0401]

续表

[0402][0403]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核的制备同实施例2。

[0404]

过渡层的制备中,仅改变过渡层层积液的乙醇含量为20%,其余参数同实施例2。

[0405]

得到微丸为圆球形,有粘连,短时间内可顺利层积。

[0406]

实施例51

[0407]

与实施例2的不同之处在于:

[0408]

过渡层层积液由以下按照质量百分比的原料组成:尪痹清膏液38%、乙醇40%、抗粘剂4%,余量为蒸馏水;

[0409]

抗粘剂为介孔硅与硬脂酸镁的混合物,介孔硅为syloid 244 fp,所述介孔硅的孔径大小为1.6~10nm,所述硬脂酸镁的比表面积为1.6~14.8m2/g,质量百分比浓度为0.25%~5.0%。

[0410]

各原料及具体配比参见表22。

[0411]

表22实施例51的各原料及配比

[0412][0413]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与外覆层的制备同实施例2。

[0414]

过渡层的制备中,仅改变过渡层层积液的乙醇的含量为40%,其余参数同实施例2。

[0415]

得到尪痹清膏微丸型组合物的收率为74.68%,圆整度为1.16

±

0.14,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0416]

实施例52

[0417]

与实施例2的不同之处在于:

[0418]

外覆层的制备中,仅改变流化床的流化压力为0.2~0.3mpa,其余参数不变。

[0419]

得到尪痹清膏微丸型组合物的收率为78.56%,圆整度为1.27

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0420]

实施例53

[0421]

与实施例2的不同之处在于:

[0422]

外覆层的制备中,仅改变流化床的流化压力为0.3~0.4mpa,其余参数不变。

[0423]

得到尪痹清膏微丸型组合物的收率为76.56%,圆整度为1.36

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0424]

实施例54

[0425]

与实施例2的不同之处在于:

[0426]

外覆层的制备中,仅改变流化床的进料速度为2~3g/min,其余参数不变。

[0427]

得到尪痹清膏微丸型组合物的收率为82.5%,圆整度为1.24

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0428]

实施例55

[0429]

与实施例2的不同之处在于:

[0430]

外覆层的制备中,仅改变流化床的投料量(包覆有过渡层的母核)为4000g,其余参数不变。

[0431]

得到尪痹清膏微丸型组合物的层积效率83%,圆整度为1.36

±

0.04,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.6%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为46.8%。

[0432]

实施例56

[0433]

与实施例2不同之处在于:

[0434]

外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液16%、抗粘剂10%,余量为蒸馏水(不添加乙醇)。

[0435]

各原料及具体配比参见表23。

[0436]

表23实施例56的各原料及配比

[0437][0438]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与过渡层的制备同实施例2。

[0439]

外覆层的制备中,仅改变外覆层层积液中乙醇的含量为0%,其余参数同实施例2。

[0440]

层积过程中微丸粘连无法顺利层积。

[0441]

实施例57

[0442]

与实施例2的不同之处在于:

[0443]

一种用于填充胶囊的尪痹清膏微丸型组合物,由内到外依次由母核、过渡层和外覆层三部分组成,所述母核、过渡层、外覆层的载药量不同。

[0444]

外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液20%、乙醇50%、抗粘剂10%,余量为蒸馏水。

[0445]

本实施例采用的各原料及具体配比参见表24。

[0446]

表24实施例57的各原料及配比

[0447][0448]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与过渡层的工艺参数同实施例2。

[0449]

外覆层的制备中,改变尪痹清膏液含量为21%,其余参数同实施例2。

[0450]

得到尪痹清膏微丸型组合物的收率为71.93%,圆整度为1.26

±

0.02,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.7%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为53.6%。

[0451]

实施例58

[0452]

与实施例2的不同之处在于:

[0453]

一种用于填充胶囊的尪痹清膏微丸型组合物,由内到外依次由母核、过渡层和外覆层三部分组成,所述母核、过渡层、外覆层的载药量不同。

[0454]

所述母核:过渡层:外覆层的质量比为50:48:2。

[0455]

本实施例母核的质量为尪痹清膏粉的质量4900g+共聚维酮的质量100g=5000g,则过渡层的质量为4800g,外覆层的质量为200g。

[0456]

外覆层层积液由以下按照质量百分比的原料组成:尪痹清膏液21%、乙醇50%、抗粘剂10%,余量为蒸馏水。

[0457]

本实施例采用的各原料及具体配比参见表25。

[0458]

表25实施例58的各原料及配比

[0459][0460]

用于填充胶囊的尪痹清膏微丸型组合物的制备方法中,母核与过渡层的工艺参数同实施例2。

[0461]

外覆层的制备中,改变外覆层层积液的质量,以及外覆层层积液中的尪痹清膏液含量为21%,其余参数同实施例2。

[0462]

得到尪痹清膏微丸型组合物的收率为71.93%,圆整度为1.26

±

0.02,在25天内,温度25℃、相对湿度75%的条件下的吸湿率为1.94%,微丸的载药量为90.4%,母核的载药量为98.0%,过渡层的载药量为84.0%,外覆层的载药量为53.6%。

[0463]

本发明对尪痹清膏微丸型组合物制备过程中的工艺参数进行了优化,具体如下:

[0464]

一、本发明通过上述实施例1-实施例58对干法制粒法和离心流化制丸法制备母核的工艺参数进行了优化,最终选取出本发明的用于填充胶囊的尪痹清膏微丸型组合物的制备方法中的最优工艺参数,具体如下:

[0465]

1、母核干法制粒工艺参数的优化:

[0466]

本发明母核制备采用的干法制粒工艺与传统制粒工艺相比,干法制粒过程中不需加粘合剂,省略了混合制软材、干燥、整粒等过程,缩短了工艺路线和生产周期,节约了成本,工艺参数的设定则决定了制粒过程的顺利与否制剂原料的物理性质和干法制粒的工艺参数是影响颗粒质量的2个主要因素,因此,优化干法制粒工艺,应从物料和工艺参数两方面着手:

[0467]

(1)干法制粒时轧轮压力

[0468]

对比实施例1和实施例2中采用不同轧轮压力对制得的微丸的外观的影响。

[0469]

表26轧轮压力对微丸的影响

[0470]

实施例轧轮压力(mpa)脆碎度收率(%)实施例150.26280.10实施例2100.16284.79

[0471]

表26表明,结果发现随着轧轮压力升高,微丸收率显著提高、脆碎度直线下降,轧轮压力增加,两个轧轮间的缝隙变小,粉末的泄漏减少,并且粒子间排列更紧密,颗粒硬度增加,在压饼破碎过程中细粉减少,从而增加了颗粒得率;粉末受到压力增大时,物料粒子发生塑变形程度增加,粒子间结合更加牢固,故脆碎度下降,轧轮压力为10mpa时,得到的微丸外观最好。

[0472]

(2)轧轮转速

[0473]

对比实施例2和实施例4中不同输料转速对微丸外观的影响。

[0474]

表27扎轮转速对微丸的影响

[0475]

实施例扎轮转速(g/min)脆碎度收率(%)实施例2100.16284.79实施例4150.27979.76

[0476]

表27表明,轧轮转速为10g/min时,得到微丸外观最优,颗粒脆碎度随着轧轮转速增加呈缓慢增加趋势,原因是随着轧轮速度的增大,物料在轧轮间受压的时间减少,粉体粒子塑性变形减小,颗粒结构疏松从而导致颗粒得率低和颗粒脆碎度增加。

[0477]

(3)输料速度

[0478]

对比实施例2和实施例3中不同输料速度对微丸的影响。

[0479]

表28输料转速对微丸的影响

[0480]

实施例输料速度(g/min)脆碎度收率(%)实施例2450.16284.79实施例3600.27979.76

[0481]

表28表明,输料速度为45g/min时,得到微丸的外观最优。颗粒脆碎度随着输料速度增加呈缓慢增加趋势,原因是随着输料速度的增大,物料在轧轮间受压的时间减少,粉体粒子塑性变形减小,颗粒结构疏松从而导致颗粒得率低和颗粒脆碎度增加。

[0482]

2、微丸离心流化制丸法工艺参数的优化:

[0483]

(1)转盘转速

[0484]

对比实施例6和实施例7中的离心造粒机的不同转盘转速对微丸质量的影响。

[0485]

表29转盘转速对微丸质量的影响

[0486][0487]

由表29表明,转盘转速为200g/min时,所得微丸质量最好。

[0488]

当转盘转速过慢时,离心力较小,大部分原料随底盘转动,无翻滚现象,喷浆不能

使其均匀润湿,且物料与挡板的撞击力小,大的团块不易破碎;随着转速的增加,离心力变大,物料与挡板的撞击力增加,大团块易破碎,同时由于粘合剂与原料混合均匀,细粉减少,所得微丸粒径分布集中;但转盘转速过快,则使母核层积部分发生脱落,导致细粉增多,且使微丸通过喷浆液雾化面的时间缩短,导致微丸润湿性差,收率下降。

[0489]

(2)粘合剂中尪痹清膏液含量

[0490]

对比实施例6、实施例8、实施例9中以不同尪痹清膏液的含量的粘合剂制取的微丸作为对比,其他工艺参数均相同,观察制得微丸效果。

[0491]

表30粘合剂中尪痹清膏液含量对微丸质量的影响

[0492][0493]

表30表明,粘合剂中尪痹清膏液含量为1.5%时,微丸的质量最优。

[0494]

(3)进风温度

[0495]

对比实施例6和实施例10中制备母核的流化床不同进风温度对微丸质量的影响,其他工艺参数均相同,观察制得微丸效果。

[0496]

表31进风温度对微丸质量的影响

[0497][0498]

表31表明,选取离心流化制丸制备母核的流化床进风温度为60℃。流化床温度过低,母核之间容易发生粘连,严重时会发生“塌床”现象致使实验失败温度过高,溶液蒸发迅速,导致母核粘连,实验失败。

[0499]

(4)流化压力

[0500]

对比实施例6、实施例11、实施例12中分别将流化压力设为0.1~0.2mpa,0.2~0.3mpa,0.3~0.4mpa,其他工艺参数均相同,观察制得颗粒效果。

[0501]

表32流化压力对微丸质量的影响

[0502][0503]

表32可知,选取离心流化制丸法制备母核的流化床的流化压力为0.1~0.2mpa。

[0504]

(5)尪痹清膏粉用量

[0505]

对比实施例2、实施例5、实施例6、实施例13中改变母核的处方其他工艺参数均相

同,观察制得微丸效果。

[0506]

表33母核原料用量对微丸质量的影响

[0507][0508]

表33表明,当尪痹清膏粉用量在4900g时,制得的微丸质量较好。

[0509]

二、本发明还对过渡层的流化床液相层积法的工艺参数进行优化,具体如下:

[0510]

(1)雾化压力

[0511]

成粒的过程是固体粉末与层积液液滴相结合,形成附着力、粘着力,由液桥过渡到固体桥而成颗粒,雾化压力对颗粒形成起着重要作用雾滴过细,粘合剂来不及与固体粉末粘附而干燥,形成喷雾干燥,成粒较细;雾滴过大则雾化面较小,易形成塌床,或颗粒结团,粗颗粒较多,颗粒收得率低,因此合适的雾化压力有助于形成圆整颗粒和适当均匀的粒度。

[0512]

控制反应过程的原料及用量因素不变,考察过渡层制备中雾化压力对微丸外观和流化状态的影响。

[0513]

表34过渡层制备中雾化压力对微丸外观和层积状态的影响

[0514][0515]

表34表明,过渡层制备中的流化床的雾化压力选取0.1~0.2mpa时,微丸质量较好。

[0516]

(2)流化压力

[0517]

流化压力直接影响物料的沸腾状态流化压力大,物料保持良好的沸腾状态,有利于制粒,且热交换快,颗粒干燥及时,但细粉也稍偏多但若流化压力过大,物料沸腾高度过于接近喷枪,致使粘合剂雾化后还未分散就与物料接触,所得颗粒粒度不均匀且捕集袋上也容易堆积大量粉尘,影响正常操作、风量小,物料沸腾状态差,湿颗粒干燥不及时,易造成“塌床”。

[0518]

控制反应过程的原料及用量因素不变,考察过渡层制备中流化压力对微丸外观和流化状态的影响。

[0519]

表35过渡层制备中流化压力对于尪痹微丸外观和层积状态的影响

[0520][0521]

表35表明,过渡层制备中流化床的流化压力选取0.1~0.2mpa时,微丸的质量较好。

[0522]

(3)过渡层层积液喷液速度

[0523]

控制反应过程的原料及用量因素不变,考察喷液速度对微丸外观和流化状态的影响。

[0524]

表36喷液速度对微丸外观和层积状态的影响

[0525][0526]

表36表明,过渡层层积液的喷液速度为2~3g/min时,微丸的质量较好。喷液速度对成粒有明显的影响,喷嘴的液流速度加快可促进颗粒生长,但液流速度过高则会使颗粒的均匀性变差,颗粒表面不能及时干燥,易粘结成大粒、涡流、塌床等;输液太慢则费工费时,效率较低。

[0527]

(4)进风温度

[0528]

控制反应过程的原料及用量因素不变,考察进风温度对尪痹微丸外观和流化状态的影响。

[0529]

表37进风温度对微丸外观和层积状态的影响

[0530][0531]

表37表明,过渡层制备过程中流化床的进风温度为45℃时微丸的质量较好。进风温度高,溶剂蒸发快,降低了层积液对粉末的润湿和渗透能力,所得颗粒粒径小、脆性大、松密度和流动性小;有些粘合剂雾滴在接触粉料前就已挥干,造成颗粒中细粉较多若温度过高,还会使颗粒表面的溶剂蒸发过快,得到大量外干内湿、色深的大颗粒评价进风温度对于微丸外观和层积状态的影响。

[0532]

(5)物料温度

[0533]

控制反应过程的原料及用量因素不变,考察物料温度对微丸外观和流化状态的影响。

[0534]

表38物料温度对于尪痹微丸外观和层积状态的影响

[0535]

[0536]

表38表明,过渡层制备过程中流化床的物料温度为30~35℃时,微丸的质量较好。

[0537]

(6)抗粘剂材料

[0538]

对比不同抗粘剂材料对微丸外观和流化状态的影响。

[0539]

表39不同抗粘剂材料对微丸外观和流化状态的影响

[0540][0541]

表39表明,syloid 244 fp为一类多孔材料,具有较大的表面积,有助于其对层积液的吸收,可提高微丸的载药量,抗粘剂材料中添加syloid 244 fp,得到的微丸外观圆整度好,大小均匀,可以顺利层积,药用级硬脂酸镁又称十八酸镁,是一种脂肪酸盐型阴离子表面活性剂,可降低层积液的表面张力,因此,抗粘剂的较优选择为硬脂酸镁与syloid 244 fp的混合物。syloid 244 fp还可以采用syloid xdp 3050、syloid 244 fp与syloid xdp 3050混合物进行替换。

[0542]

(7)抗粘剂用量

[0543]

对比不同抗粘剂的用量对微丸外观和流化状态的影响。

[0544]

表40抗粘剂含量对微丸外观和层积状态的影响

[0545][0546]

表40表明,当抗粘剂含量为4%时,增重丸为圆球形且分散均匀,也可顺利层积因此较优参数反应抗粘剂含量为4%。

[0547]

(8)过渡层层积液中尪痹清膏液含量

[0548]

对比不同过渡层层积液中尪痹清膏液含量对微丸外观和流化状态的影响。

[0549]

表41过渡层层积液中尪痹清膏液含量对微丸外观和层积状态的影响

[0550][0551]

表41表明,在其他工艺参数不变的情况下,过渡层层积液中尪痹清膏液含量越高,微丸形状越不规则,容易粘连,容易堵枪,无法顺利层积;过渡层层积液中尪痹清膏液含量在30~38%时,微丸状态良好,但考虑到含量为30%时,载药量较低,因此过渡层层积液中尪痹清膏液较优含量为38%。

[0552]

(9)过渡层层积液中乙醇含量

[0553]

对比不同过渡层层积液中乙醇含量对微丸外观和流化状态的影响。

[0554]

表42过渡层层积液中乙醇含量对微丸外观和层积状态的影响

[0555]

实施例乙醇含量(%)外观度层积过程实施例28/5020圆球形,有粘连短时间可层积

实施例6/230圆球形,分散均匀可顺利层积实施例29/5140圆球形,分散均匀可顺利层积

[0556]

表42表明,在工艺参数不变的情况下,过渡层层积液中乙醇含量越高,尪痹微丸形状规则,分散均匀,可顺利层积;过渡层层积液中乙醇含量在30~40%时,微丸状态良好,但考虑到为30%时,乙醇用量较少,成本较低,因此较优过渡层层积液中乙醇含量为30%。

[0557]

三、本发明还对外覆层的流化床液相层积法的工艺参数进行优化,具体如下:

[0558]

(1)流化压力

[0559]

控制反应过程的其他因素不变,对比外覆层制备过程中流化压力对微丸外观和流化状态的影响。

[0560]

表43外覆层制备过程中流化压力对尪痹微丸的影响

[0561]

实施例流化压力(mpa)微丸状态实施例30/520.2~0.3大小分布均匀,流化状态良好实施例6/20.1~0.2大小分布均匀,流化状态良好实施例31/530.3~0.4大小分布均匀,流化状态良好

[0562]

表43表明,外覆层制备过程中流化压力为0.1~0.4mpa之间,制备的微丸状态均良好。

[0563]

(2)进料速度

[0564]

控制反应过程的其他因素不变,对比外覆层制备过程中不同的进料速度对微丸外观和流化状态的影响。

[0565]

表44外覆层制备过程中进料速度对微丸的影响

[0566]

实施例进料速度(g/min)微丸状态实施例6/21~2大小分布均匀,流化状态良好实施例32/542~3大小分布均匀,流化状态良好

[0567]

表44表示,在外覆层制备过程中,进料速度在1~3g/min之间,制备的微丸状态均良好。

[0568]

(3)底料投料量

[0569]

控制反应过程的其他因素不变,对比不同底料(包覆有过渡层的母核)投料量对层积效率的影响。

[0570]

表45投料量对层积效率的影响

[0571]

实施例投料量(g)层积效率(%)实施例33/55400083实施例6/2500095

[0572]

表45表明,随着底料(包覆有过渡层的母核)投料量的增加,层积效率逐渐升高,投料量较少时,没有足够多的微丸接收层积液,使得大量层积液喷在导流筒内壁,从而导致层积效率较低。

[0573]

(4)层积介质

[0574]

控制过程中其他因素不变,对比不同外覆层层积液中的乙醇含量对微丸质量的影响。

[0575]

表46不同外覆层层积液中的乙醇含量对微丸的影响

[0576]

实施例乙醇含量(%)结果实施例34/560微丸之间粘连实施例6/250微丸之间无粘连

[0577]

表46表明,外覆层层积液中乙醇含量为0时,即使蠕动泵转速为1g/min,也会产生粘连现象,当乙醇含量为50%时,蠕动泵转速最大可达到6g/min,为了使微丸不产生粘连现象并提高载药量,最终选用外覆层层积液中乙醇含量为50%。

[0578]

(5)尪痹清膏液含量

[0579]

当外覆层层积液中乙醇含量为50%时,对外覆层层积液尪痹清膏液含量进行筛选,分别选取尪痹清膏液含量为16%和21%,以层积时间、收率和圆整度为指标,对外覆层层积液中尪痹清膏液含量进行筛选。

[0580]

表47尪痹清膏液含量对结果的影响

[0581][0582]

表47表明,在外覆层层积液中乙醇含量为50%时,外覆层层积液中尪痹清膏液含量为16%时,制得的微丸效果较好。

[0583]

如图1-图6所示,以实施例1制取的微丸为例,可以看出,本发明的微丸表面均匀,粒径大小及圆整度良好,由图5和图6可知实施例1的微丸过渡层和外覆层表面光滑、致密均匀,可降低微丸吸湿性。

[0584]

对实施例1的微丸利用桨法测定微丸的溶出度,5min内实施例1微丸可全部溶出,微丸的溶出度为95%。

[0585]

以实施例2的微丸为例,利用三联漏斗法分别对实施例2和市售尪痹胶囊(辽宁华润本溪三药有限公司生产)微丸进行填充性的测定,市售尪痹胶囊微丸的休止角44.57,实施例2的微丸的休止角为38.39度,则实施例2微丸的流动性优于市售尪痹胶囊微丸,可用于胶囊的填充。

[0586]

以实施例2的微丸为例,对实施例2的微丸填充后的尪痹胶囊进行装量差异的测定,取尪痹胶囊10粒,倾出内容物,并用小刷拭净,分别精密称定重量,求出胶囊内所有的微丸,即内容物的装量与平均装量。

[0587]

表48实施例2的微丸装量差异

[0588]

胶囊内容物(g)装量差异(rsd)10.5516-0.07%20.5530-0.45%30.55640.16%40.55760.38%50.55680.23%60.5496-1.06%70.55810.47%

80.5539-0.29%90.56000.81%100.55800.45%

[0589]

由表48可知,实施例2微丸的装量差异远远小于规定装量差异限度值

±

10%,故该微丸符合标准可用于胶囊填充。

[0590]

胶囊服用量的对比:取市售尪痹胶囊(辽宁华润本溪三药有限公司生产),该尪痹胶囊的装量为0.55g,微丸的载药量为70%,一次需服用5粒胶囊,用药量为1.925g。

[0591]

现胶囊仍可以装0.55g微丸,按实施例1的载药量为90.6%计算,则服用胶囊粒数为:

[0592]

0.7

×

5/0.906=3.9粒≈4粒

[0593]

即原服用5粒胶囊,现服用4粒胶囊即可。因此,本发明可减少胶囊服用量,增加患者的依从性,提高药物疗效。

[0594]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1