一种缬沙坦左氨氯地平组合物生产配料工艺及配料设备的制作方法

1.本发明涉及医药生产设备领域,尤其涉及一种缬沙坦左氨氯地平组合物生产配料工艺及配料设备。

背景技术:

2.缬沙坦左氨氯地平用于治疗原发性高血压,用于单药治疗不能充分控制血压的患者,缬沙坦左氨氯地平是采用缬沙坦和苯磺酸左旋氨氯地平作为原料配合辅料制成,再喷淋液体进行湿式造粒。

3.传统的湿式造粒是将多种原料粉混合时喷淋液体,使原料形成粘连性的软材,再进行过筛制粒,但直接将液体喷淋在混合粉末的表面容易造成干湿混合不均匀的情况发生,需要保持高速、均匀的长时间搅动原料,才能达到相对的均匀湿化,但传统的加工会造成原料局部过湿粘接与局部过干的状况发生,降低造粒质量。

技术实现要素:

4.本发明的目的是解决现有技术存在的以下问题:传统的喷淋混合加工会造成原料局部过湿粘接与局部过干的状况发生,降低造粒质量。

5.为解决现有技术存在的问题,本发明提供一种缬沙坦左氨氯地平组合物生产配料工艺,由缬沙坦100份(重量)、苯磺酸左旋氨氯地平7份(重量)、糖粉46份(重量)、淀粉26份(重量)、泡腾崩解剂22份(重量)、硬脂酸镁1份(重量)、滑石粉0.5份(重量)制成,配料工艺如下:

6.a、将缬沙坦、苯磺酸左旋氨氯地平、糖粉、淀粉、泡腾崩解剂、硬脂酸镁、滑石粉干燥制粉;

7.b、对制粉后的缬沙坦、苯磺酸左旋氨氯地平、泡腾崩解剂、硬脂酸镁、滑石粉同步投入混合设备内进行混合,形成混合体;

8.c、对持续混合的混合体喷淋水,同时均匀加入糖粉和淀粉形成湿式混合体;

9.d、将湿式混合体从混合设备取出,进行过筛制粒,形成湿式药粒;

10.e、对湿式药粒进行干燥,干燥时将湿式药粒平铺,干燥后形成药坯;

11.f、将药坯依次投入整粒机和包衣机内进行整粒好包衣,制得药粒。

12.一种缬沙坦左氨氯地平组合物生产用混合设备,所述混合设备包括罐体和安装在罐体顶部的雾化喷头,雾化喷头将液体喷入罐体内形成水雾,罐体内设置有螺旋管,螺旋管连接有引风机,螺旋管的底口从罐体的底部穿出,螺旋管的顶口位于罐体顶部,引风机驱动气流将料粉从螺旋管底口传送至顶口喷出与水雾混合,形成湿式混合体降尘至罐体的底部。

13.优选的,所述雾化喷头与罐体顶部之间设置有旋转机构,旋转机构包括与罐体固定穿接的液管,液管的底部转动有转管,雾化喷头设置在转管的底端,液体经过液管和转管传导至雾化喷头,转管外壁固定有叶片,叶片与螺旋管的顶口偏心对位,叶片阻挡螺旋管喷

出的气流,在气流的反作用力下叶片、转管和雾化喷头旋转,增加雾化喷淋的面积,使混合原料充分与水雾接触混合。

14.优选的,所述叶片呈倾斜设置,叶片与螺旋管的对应面呈凹陷状,带有原料粉末的气流冲击在叶片表面,由于叶片的倾斜使粉末向下传导,另外凹陷状的叶片与气流的接触面积增大,旋转力有所增加。

15.优选的,所述旋转机构还包括筒壳,筒壳连通在转管的中部,筒壳的两侧对称开设有伸缩槽,伸缩槽内滑动有挡块,挡块之间固定有弹簧,挡块的外端固定有配重体,筒壳的内腔与伸缩槽之间等距连通有导孔,气流驱动叶片带动旋转时,筒壳跟随旋转,配重体受旋转作用形成离心力向外拉扯挡块,挡块克服弹簧弹力外移,伸缩槽通过被让位的导孔与筒壳内腔连通,水流被下顺至雾化喷头喷出,当旋转速度越快被让位的导孔越多,雾化喷头的喷淋速度越大,实现进料速度与进水速度的同向调整,当不进料时则挡块自动将水路切断,及时的停止喷水,提高操控精度。

16.优选的,所述罐体的底部密封有橡皮层,橡皮层与转管之间连接有振动组件,所述振动组件包括减速器,所述减速器与罐体内壁固定,减速器的高速轴端与转管固定,转速器的低速轴端固定有螺旋板,橡皮层的中心位置固定有触杆,触杆的顶端与螺旋板接触,所述罐体内部固定有保持架,触杆与保持架滑动插接,没有湿化的原料粉末与湿化后的混合物都会沉积在罐体底部的橡皮层表面,通过减速器将转管的旋转传递至螺旋板,低速旋转的螺旋板会挤压触杆下移,使橡皮层向下变形,当触杆越过螺旋板的最底端时被腾空,触杆和橡皮层被释放,橡皮层回复变形将其表面的物料向上弹起,未湿化的料粉形成扬尘,被二次湿化,同时湿化后的物料不会形成扬尘,在飞溅过程中进一步得到混合。

17.优选的,所述螺旋管的底部表面等距开设有通孔,所述螺旋管的底口连接有进料机构,螺旋管底部的通孔用于吸收被橡皮层弹起二次形成扬尘的物料,使其再次从螺旋管的顶部喷出与水雾混合。

18.优选的,所述进料机构包括方管,方管的表面等距连接有进料管,方管的内部滑动插接有塞板,塞板的表面开设有与进料管对位的通口,塞板远离进料管的一侧与方管内壁存在间隙,螺旋管的底口连通在方管的底部,方管的底端安装有电动推杆,电动推杆的伸缩端与塞板固定连接,进料管分别对应连接至不同的粉料箱,引风机驱动气流经过各个进料管同步将原料吸收,原料穿过通口至方管至底部导入螺旋管内,混合料沿着螺旋管螺旋混合上升,进料完成后开启电动推杆拖动塞板移动,使通口与进料管错位切断进料路径,此时引风机持续驱动罐体内部气流由螺旋管底部的通孔进入,至螺旋管的顶部喷出,形成内循环。

19.优选的,所述罐体的顶部设置有排气组件,排气组件包括环状的过滤层,罐体的顶部设置有与过滤层固定配合的孔,过滤层的顶部固定有顶盖,顶盖的长度大于过滤层的长度,顶盖的表面套设有长度大于过滤层的套筒,套筒表面固定有连杆,连杆与塞板的顶部固定连接,通过进料机构进料时,套筒位于顶盖的外部,由螺旋管喷入罐体内的气流经过过滤层导出,将料粉滞留在罐体内,当进料机构关闭进料时,连杆带动套筒跟随塞板下移,套筒将过滤层封堵,使罐体内进行内部空气循环。

20.与相关技术相比较,本发明提供的缬沙坦左氨氯地平组合物生产配料工艺及配料设备具有如下有益效果:

21.1、本发明采用气流将粉状物料引导喷发与喷出的水雾在悬浮状态下结合形成湿式物料,悬浮状态的物料与水雾结合更加均匀,使物料的湿度较为均匀。

22.2、本发明采用多口同步吸料的方式将原料粉有螺旋管螺旋导入罐体内,实现料粉的预混合,进料较为便捷。

23.3、本发明采用弹性的橡皮层承接料物,通过振动组件间歇驱动橡皮层上弹,使沉积的粉尘上弹悬浮,进行二次传导混合,避免粉尘沉积被湿式物料压覆所造成的混合不均。

24.4、本发明采用循环气流驱动雾化喷头旋转,实现水雾的均匀分布,提高干湿混合均匀性。

25.5、本发明通过配重体的离心控制雾化喷头的喷水效率,使料物传导与进水量呈同向调整,进一步实现均匀混合。

附图说明

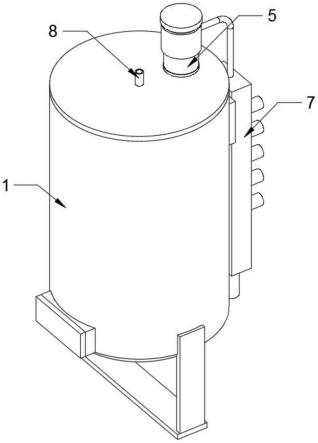

26.图1为本发明的混合设备结构示意图;

27.图2为本发明的罐体内部结构示意图;

28.图3为本发明的旋转机构分布结构示意图;

29.图4为本发明的振动组件结构示意图;

30.图5为本发明的螺旋管结构示意图;

31.图6为本发明的排气组件和进料机构结构示意图;

32.图7为本发明的旋转机构结构示意图。

33.图中标号:1、罐体;2、螺旋管;3、引风机;4、雾化喷头;5、排气组件;51、顶盖;52、过滤层;53、连杆;54、套筒;6、振动组件;61、触杆;62、保持架;63、螺旋板;64、减速器;7、进料机构;71、方管;72、塞板;73、进料管;74、通口;75、电动推杆;8、旋转机构;81、液管;82、转管;83、叶片;84、筒壳;85、导孔;86、挡块;87、配重体;88、伸缩槽;9、橡皮层。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.以下结合具体实施例对本发明的具体实现进行详细描述。

36.实施例一

37.如图1-2所示,一种缬沙坦左氨氯地平组合物生产用混合设备,混合设备包括罐体1,雾化喷头4安装在罐体1的顶部,罐体1内设置有螺旋管2,螺旋管2连接有引风机3,螺旋管2的底口从罐体1的底部穿出,螺旋管2的顶口位于罐体1顶部,通过引风机3驱动气流将多种料粉从螺旋管2底口传送至顶口喷出,此时雾化喷头4从罐体1内部的顶端喷出水雾,水雾与喷出的料粉混合,形成湿式混合料沉积至罐体1的底部。

38.为了提高水雾的扩散面积,需要增加水雾的喷射角度,具体操作如下:

39.如图3和图7所示,旋转机构8设置在雾化喷头4和罐体1顶部之间,旋转机构8包括与罐体1固定穿接的液管81,将转管82旋转连接在液管81的底端,将雾化喷头4连通在转管82的底端,多组表面呈弯曲凹陷的叶片83等角度倾斜固定在转管82的外壁,螺旋管2的顶口

对应一侧的叶片83,螺旋管2喷出的气流作用在叶片83表面,使转管82带动雾化喷头4相对于液管81旋转,液体经过液管81导入转管82内由雾化喷头4旋转喷出,形成均匀的大面积水雾。

40.装置有外循环进料状态、内循环混合状态和湿式混合状态,外循环进料状态,具体步骤如下:

41.如图3和图6所示,进料机构7包括方管71,方管71的表面等距连接有进料管73,塞板72滑动插接在方管71的内部,并在其表面开设与进料管73对位的通口74,塞板72远离进料管73的一侧与方管71内壁存在间隙,螺旋管2的底口连通在方管71的底部,电动推杆75固定在方管71的底端,其伸缩端塞板72固定;

42.罐体1的顶部设置有排气组件5,排气组件5包括环状的过滤层52以及固定在过滤层52顶部的顶盖51,罐体1的顶部开设有孔,过滤层52包裹在孔的外部,顶盖51和过滤层52的外部套设有套筒54,套筒54和顶盖51长度匹配,且大于大于过滤层52的长度,套筒54表面固定有连杆53,连杆53与塞板72的顶部固定连接;

43.关闭液管81的阀门阻断进水,电动推杆75驱动塞板72上升至通口74与进料管73对齐,进料管73分别连接各个原料的容器内,引风机3驱动气流由各个进料管73将原料同步吸入方管71内再进入螺旋管2内,原料在螺旋管2内螺旋传导混合,再经过顶口喷入罐体1内,此时套筒54受连杆53的带动跟随塞板72上移,过滤层52被打开,进入罐体1内的气体经过过滤层52排出平衡气压,原料粉滞留在罐体1内,原料在罐体1内形成飞尘状,直至进料完毕。

44.内循环混合状态步骤如下:

45.如图2、图5和图6所示,螺旋管2的底部表面等距开设有通孔;

46.电动推杆75收缩使塞板72带动连杆53和套筒54下移,套筒54将过滤层52封闭,通口74与进料管73位置交错,阻断外部气流进入,持续开启引风机3驱动内部气流带动粉尘由通孔进入螺旋管2的底端,再经过螺旋管2的顶口喷至罐体1的顶部,形成由下至上的内部气流循环,使原料粉持续以飞尘状态混合。

47.湿式混合状态步骤如下:

48.如图3、图4和图5所示,罐体1的底部由橡皮层9包裹形成密闭空间,振动组件6包括与罐体1内壁固定的减速器64,减速器64的高速轴与低速轴分别连接转管82和螺旋板63,橡皮层9的中心位置固定有与螺旋板63挤压接触的触杆61,罐体1内部固定有用于触杆61转动穿插的保持架62;

49.打开液管81的阀门,持续开启引风机3驱动气流在罐体1内循环喷发料粉,叶片83在气流的驱动下带动雾化喷头4旋转喷雾,形成的水雾层与喷出的料粉混合,湿式后的料物沉积在橡皮层9的表面,伴有少量没被侵湿的料粉沉积,通过减速器64将转管82的旋转传递至螺旋板63,低速旋转的螺旋板63会挤压触杆61下移,使橡皮层9向下变形,当触杆61越过螺旋板63的最底端时被腾空,触杆61和橡皮层9被释放,橡皮层9回复变形将其表面的物料向上弹起,未湿化的料粉形成扬尘,被二次湿化,同时湿化后的物料不会形成扬尘,在飞溅过程中进一步得到混合;

50.如图7所示,旋转机构8还包括筒壳84,筒壳84与转管82连通,筒壳84的两侧对称开设有伸缩槽88,筒壳84的内腔与伸缩槽88之间等距连通有导孔85,伸缩槽88内滑动有阻挡导孔85的挡块86,两组挡块86通过弹簧弹性连接,将两组配重体87固定在挡块86的外端;

51.气流驱动叶片83带动82旋转时,筒壳84跟随旋转,配重体87受旋转作用形成离心力向外拉扯挡块86,挡块86克服弹簧弹力外移,伸缩槽通过被让位的导孔85与筒壳84内腔连通,水流被下顺至雾化喷头4喷出,当旋转速度越快被让位的导孔85越多,雾化喷头4的喷淋速度越大,实现进料速度与进水速度的同向调整,当不进料时则挡块86自动将水路切断,及时的停止喷水,提高操控精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1