芯体成型装置的制作方法

1.本发明涉及一种芯体成型装置,特别涉及一种用于形成吸收用品芯体的芯体成型装置。

背景技术:

2.在一次性吸收用品中,芯体为液体的主要吸收载体,芯体包括由吸水纤维构成的网络状结构体以及设置在该网络状结构体内或表面的超吸收材料(sap)。

3.在如,床垫等一次性吸收用品的芯体采用成型组件形成,成型组件包括托置网、成型箱及设置在成型箱下游的sap颗粒布洒装置,绒毛浆在气流作用下在成型箱内运动并堆积在托置网上,形成芯体,sap颗粒布洒装置在芯体表面布洒sap,通常,芯体形成的宽度、厚度、位置通常需要根据产品的实际需要进行布置。

4.请一并参考图1-图3,在图1-图3中示出了一种现有技术的芯体成型装置,这种芯体成型装置通常包括由上背板11、前面板及一对连接上背板11、前面板的上侧板12构成的上部结构体,上部结构体形成一个输送通道,其上端包括与粉碎机或送料装置连接的进料口100,用于承接绒毛浆等吸收性材料,在上部结构体下方设置有大致呈梯形体的成型组件,成型组件包括与上背板11一体成型的下背板21、与下背板21间隔设置的前补风板23、连接下背板21与前补风板23的一对下侧板22,其中下侧板22的上端转动的连接在上侧板12上,在下背板22上呈上下方向设置有第一进风口211及第二进风口212,第一进风口211与第二进风口212的宽度均大致与下背板21的宽度相当,并且,在需要调节幅宽时,通过使得下侧板22向内侧方向转动,使得一对下侧板22下端之间的间隔距离减小,从而使得散布口的宽度减小,从而实现芯体宽度的调节,请一并参考图3,在图3中示出了下侧板22的两个极限位置,即能够实现的最大幅宽与最小幅宽。

5.针对现有的结构,申请人进行了深入研究,请一并参考图4-图6,图4-图6示出了这种结构在进行芯体成型时的流体仿真分析状态图,我们可以看到在散布口出现了气流集中或高速区域,如在图4中a1区域、a2区域,图5中b区域,图6中c区域,这些气流集中或气流高速区域导致了在实际进行芯体成型过程中吸收性材料将集中在这些区域,导致吸收性材料分布极为不均,对芯体的吸收性能将造成较大影响以及容易造成材料浪费,另外,如在调节幅宽时将下侧板22向内侧移动时,将导致在a2区域、b区域呈现气流集中或高速的现象更为严重。

6.因此,需要开发一种具有更佳吸收性材料分布均匀性的芯体成型装置以解决上述技术问题。

技术实现要素:

7.为此,本发明提供一种芯体成型装置以解决上述技术问题。

8.一种芯体成型装置,包括输送组件及成型组件,所述的输送组件包括一输送通道,所述的成型组件设置在输送组件的下方,包括由下背板、与下背板间隔设置的前补风板、连

接下背板与前补风板的一对下侧板围设形成的散布腔,其中散布腔上端与输送通道连通,散布腔下侧包括一散布口,用于散布吸收性材料,所述的下侧板包括第一位置,当下侧板位于第一位置时,一对所述的下侧板的下端之间的宽度大于该一对下侧板的上端之间的宽度,且,一对所述下侧板的下端之间的宽度为扩散口的最大宽度,所述的下背板设置有第一进风口及第二进风口,第一进风口邻近输送通道,第二进风口邻近散布口,其中,第一进风口具有大致与一对下侧板上端之间距离相当的宽度,所述的第二进风口的宽度大于第一进风口,且第二进风口的面积大于第一进风口的面积。

9.进一步的,所述的下侧板位于第一位置时,所述的下侧板与竖直平面之间的夹角为8

°‑

14

°

。

10.进一步的,所述的下侧板包括第二位置,当下侧板位于第二位置时,一对所述的下侧板的下端之间的宽度大于等于该一对下侧板的上端之间的宽度,且,一对所述下侧板的下端之间的宽度为扩散口的最小宽度,所述的下侧板可调的设置在第一位置与第二位置之间。

11.进一步的,所述的第一进风口包括第一进风上基面,所述的下背板的上端与第一进风上基面大致齐平。

12.进一步的,所述的第二进风口包括侧端部,所述的侧端部包括第二进风下基面、第二进风侧基面以及第二进风下基面与第二进风侧基面相交的第二进风下端点,位于第二位置的下侧板在下背板上的投影通过第二进风下端点。

13.进一步的,当下侧板位于第一位置与第二位置之间的任意位置时,第二进风口的进风面积大于第一进风口的进风面积,且第二进风口的进风面积随同下侧板的位置变化而变化。

14.进一步的,所述的输送组件包括上背板、与上背板相对设置在上前板、一对连接上背板与上前板的上侧板,所述的上背板、上前板及一对上侧板围设形成输送通道,所述的上背板、上前板及上侧板均竖直设置,所述的输送通道呈横截面呈矩形的直筒状通道。

15.进一步的,芯体成型装置还包括隔板,所述的隔板设置在上背板与下背板的两侧,下侧板在隔板上的投影在隔板区域内,隔板包括上端,隔板的上端在竖直方向的高度大于第一进风上基面在竖直方向上的高度。

16.进一步的,所述的下侧板转动的设置在上侧板上,且,所述的下侧板包括转动部及伸长部,所述的伸长部可调的设置在转动部的下端。

17.进一步的,所述的成型组件还包括一侧板调节组件,所述的侧板调节组件包括平行于下背板宽度方向设置的丝杠、套设在丝杠上的调节座及设置在调节座上的拨杆,所述的拨杆与下侧板连接,所述的调节座上设置有与丝杠匹配的螺母,所述的丝杠包括一对螺纹段,所述的调节座有一对,且一对调节座与一对螺纹段对应设置,所述的一对螺纹段上的螺纹螺旋方向相反。

18.有益效果:本发明实施例提供一种芯体成型装置,包括输送组件及成型组件,输送组件包括输送通道,成型组件设置在输送组件的下方,包括散布腔,其中散布腔上端与输送通道连通,散布腔下侧包括一散布口,用于散布吸收性材料,下侧板包括第一位置,当下侧板位于第一位置时,一对下侧板下端之间的宽度大于上端之间的宽度,且,下端之间的宽度为扩散口的最大宽度,下背板设置有第一进风口及第二进风口,第一进风口邻近输送通道,

第二进风口邻近散布口,其中,第一进风口具有大致与一对下侧板上端之间距离相当的宽度,第二进风口的宽度大于第一进风口的宽度,且第二进风口的面积大于第一进风口的面积,通过如此设置使得散布腔内气流相比现有技术大幅稳定,形成具有更均匀分布的芯体。

附图说明

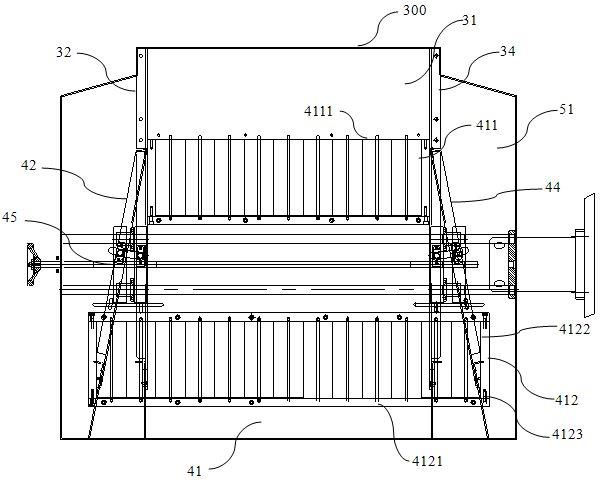

19.图1现有技术的芯体成型装置立体示意图;图2为图1的芯体成型装置正视图;图3为图1的芯体成型装置左视图;图4为现有技术散布口处气流速度云图;图5为现有技术散布口处气流速度矢量图;图6为气流流体分析中图3中a-a截面的气流速度矢量图;图7本发明实施例的芯体成型装置左视图;图8本发明实施例的芯体成型装置正视图;图9侧板调节装置结构示意图;图10 为图7中d区放大示意图;图11 为图8中e区放大示意图;图12 为图7中f区放大示意图;图13 为图9中g区放大示意图;图14 本技术的芯体成型装置在整个散布口处的气流速度云图。

20.图示元件说明:上背板 11,31;上侧板12,32,34;下背板21,41;第一进风口211,411;第一进风上基面4111;第二进风口212,412;第二进风下基面4121;第二进风侧基面4122;第二进风下端点4123;下侧板22,42,44;转动部441;调节孔4411;伸长部442;板体4421;把手4422;调节螺栓443;第三进风口444;前补风板23,43;进料口100,300;散布口200,400;输送通道30;上前板33;散布腔40;侧板调节组件45;丝杠451;调节座452;拨杆453;连接端4531;手轮454;导杆455;滑套4551;连接座456;隔板51。

具体实施方式

21.请结合参考图7-图13,图7-图13分别示出了本发明实施例的芯体成型装置置及相应位置的结构,下面将参考这些附图对本技术进一步说明。

22.所述的芯体成型装置包括输送组件及成型组件。

23.所述的输送组件包括一输送通道30,所述的输送通道30上方设置有进料口300,所述的进料口300与粉碎机或送料装置连接,用于承接吸收性材料,可以理解的,所述的吸收性材料可以绒毛浆纤维或同时还包括sap等吸水颗粒,所述的进料口300为开口结构,气流也可以通过进料口300进入输送通道30。

24.在本实施例中,所述的输送组件包括上背板31、与上背板31相对设置在上前板33、一对连接上背板31与上前板33的上侧板(32,34),所述的上背板31、上前板33及一对上侧板(32,34)围设形成输送通道30,同时,所述的上背板31、上前板33及上侧板(32,34)均竖直设置,使得所述的输送通道30呈一横截面呈矩形的直筒状通道。

25.所述的成型组件设置在输送组件的下方,包括由下背板41、与下背板41间隔设置的前补风板43、连接下背板41与前补风板43的一对下侧板(42,44)围设形成的散布腔40,其中散布腔40上端与输送通道30连通,散布腔40下侧包括一散布口400,用于将散布腔40内的吸收性材料通过散布口400散布到托置网(未图示)或幅材(未图示)上形成芯体,通常的,在散布口400下方还设置有与散布口400相对的吸附口,吸附口与负压装置连接,用于在散布口400与吸附口之间的区域形成负压,从而使得散布腔40内的气流的运动方向为自散布腔40向吸附口方向流动,散布腔40内的吸附性材料则随同气流的运动而运动,并由于托置网或幅材的截留而堆积在托置网或幅材上形成芯体。

26.所述的下侧板(42,44)的上端与上侧板(32,34)的下端转动连接,并且,所述的一对下侧板(42,44)呈“八”字型设置,即,所述的一对下侧板(42,44)下端之间的宽度大于该一对下侧板(42,44)上端之间的宽度,请一并参考图7,在图7中同时也示出了该一对下侧板(42,44)下端的两个极限位置,为了方便描述,对该两个极限位置分别定义为第一位置及第二位置,当下侧板(42,44)位于第一位置时,该一对下侧板(42,44)下端之间具有最大宽度,即散布口400具有最大宽度,形成最大幅宽的芯体,当下侧板(42,44)位于第二位置时,该一对下侧板(42,44)下端之间具有最小宽度,即散布口400具有最小宽度,形成最小幅宽的芯体,可以理解的,可以下侧板(42,44)可调的固定在第一位置与第二位置之间,可以理解的,所述的下侧板(42,44)的位置可单独调整或同步调整,另外,所述的下侧板(42,44)中的一个可以被固定,而仅调整其中之另一个。

27.所述的下背板41设置有第一进风口411及第二进风口412,第一进风口411与第二进风口412上下设置,使得第一进风口411邻近输送通道30,第二进风口412邻近散布口400,其中,第一进风口411具有大致与一对下侧板(42,44)上端之间距离相当的宽度,所述的第二进风口412的宽度大于第一进风口411,且第二进风口412的面积大于第一进风口411的面积,在具体的实施例中,第二进风口412的高度应同时大于等于第一进风口411的高度。

28.进一步的,所述的第一进风口411上侧包括第一进风上基面4111,所述的下背板41的上端与第一进风上基面4111大致齐平。

29.进一步的,第二进风口412包括侧端部,所述的第二位置与侧端部的位置相关联,具体的,所述的侧端部包括第二进风下基面4121、第二进风侧基面4122以及第二进风下基面4121与第二进风侧基面4122相交的第二进风下端点4123,所述的第二位置与下端点的位置关联,优选的,位于第二位置的下侧板44在下背板41上的投影通过第二进风下端点4123,如在图7中示出的,位于右侧的下侧板44在第二位置时,其在下背板41上的投影将通过第二进风口412右下角的第二进风下端点4123,也就是说,优选的,下侧板(42,44)的极限位置不应超过第二进风口412覆盖的区域。

30.所述的前补风板43与下背板41相对设置,且倾斜于散布口400,更具体的说,前补风板43的上端与下背板41之间的距离小于前补风板43下端与下背板41之间的距离,使得前补风板43整体呈现为上端向上背板31方向倾斜的形态,同时,在前补风板43上设置有若干通孔,用于供散布腔40外的气流能通过通孔进入到散布腔40内,形成补风。

31.申请人深入研究发现,由于吸附口设置在下方,因此使得散布腔40内邻近散布口的区域具有相对更大的风压,虽然通过将前补风板23倾斜设置使得邻近散布口200具有更大的开口,以平衡下侧的风压,但是由于输送通道也具有一个较强的正压,向下运动,同时

前补风板23下侧远离输送通道,使得在现有技术的设计方案中,在邻近散布口200区域的气流仍然无法平衡或均匀,同时,由于该结构设计的形式,使得主要的补风区域则为位于下背板21上的第一进风口211及第二进风口212,在现有技术方案下,如果需要增加第二进风口212的进风量只能增加第二进风口212的高度,但是如果增加高度则会导致在第一进风口211与第二进风口212之间的区域引入气流,导致气流形态更加紊乱,同时,在现有结构设计中,将下侧板22向内侧移动调节芯体幅宽时,则进一步导致第二进风口212的进风面积缩小,并且,第二进风口212的补风面积会小于第一进风口211的补风面积,换句话说,在这种情况下位于下侧的第二进风口212的进风面积反而小于位于上侧的第一进风口211的进风面积,而下侧在可能具有更大风压的情况下,补风面积更小,使得这个区域气流速度进一步增加,进一步导致芯体不均匀,当采用本技术的结构设计形式时,由于下侧板(42,44)被设置成张开的开口形态,使得散布腔40下侧具有更大的空间,同时,由于在输送通道30正对的散布腔40下侧区域也同时扩大了开口,使得气流向下运动时降低气流流速和形成平衡,同时,邻近散布口400的第二进风口412同时更宽以及具有更大的补风面积,使得散布腔40内的气流容易形成平衡,另外,当下侧板(42,44)从第一位置向第二位置移动以调节芯体幅宽时,第二进风口412的补风面积、宽度随同变化,但是,在这个过程中第二进风口412的进风面积始终大于第一进风口411的进风面积,从而使得在调整散布口400的幅宽过程中,仍然能保持更佳的气流平衡性,形成更均匀的芯体,请一并参考图14,在图14中示出了本技术的芯体成型装置在整个散布口400处的气流速度云图,其中h区为大致相当于图4中的区域,我们可以看到,与现有技术相比,本技术的技术方案气流在整个幅面上的均匀大幅提高,使得形成的芯体具有良好的均匀性。

32.进一步的,所述的上背板31与下背板41一体成型。

33.进一步的,芯体成型装置还包括隔板51,所述的隔板51设置在上背板31与下背板41的两侧,用于防止气流在从第一进风口411、第二进风口412流向散布腔40的过程中,带动上背板31及下背板41后方的气流沿上侧板32、下侧板(42,44)的外侧流向前补风板43方向,即隔离上背板31、下背板41后方与前方的气流,降低下侧板(42,44)外侧对下方的散布口400的气流影响,另外,在下侧板(42,44)上还设置有第三进风口444,用于在垂直于下侧板42方向的气流流动进行调节,在这种情况下,设置隔板51,将进一步降低对该部分气流的影响,从而保持散布腔40内气流的平衡和稳定性。

34.进一步的,所述的隔板51与上背板31、下背板41一体成型。

35.可以理解的,所述的隔板51有一对分别设置在上背板31、下背板41的左右两侧,同时,所述的隔板51的宽度应使得下侧板(42,44)在隔板51上的投影始终在隔板51区域内,另外,隔板51包括上端,隔板51的上端在竖直方向的高度大于第一进风上基面4111在竖直方向上的高度。

36.进一步的,所述的下侧板44位于第一位置时,与竖直平面之间的夹角小于等于25

°

,更优选的,下侧板44位于第一位置时,与竖直平面之间的夹角为8

°‑

14

°

,同时,所述的下侧板44位于第二位置时,与竖直平面之间的夹角大于等于0

°

,即,所述的下侧板44可以在0-14

°

之间调节幅宽,在这个范围内,散布腔40内的气流具有较佳的均匀性,同时在调整下侧板42时,第一进风口411、第二进风口412具有较佳的补风效率,使得整个散布口400的气流具有更佳的均匀性。

37.进一步的,所述的一对所述的下侧板(42,44)对称设置。

38.同时,优选的,所述的前补风板43与水平面之间的夹角为25

°‑

45

°

之间,在优选的实施例中,前补风板43与水平面之间的夹角为28

°‑

40

°

之间。

39.请一并参考图12,为了使得下侧板44的下端尽量靠近托置网或幅面,以减少下侧板44下方的漏风现象,所述的下侧板44包括转动部441及伸长部442,所述的伸长部442可调的设置在转动部441的下端,通过调节伸长部442在转动部441上的位置,实现下侧板44下端与托置网或幅面之间的距离。

40.进一步的,所述的转动部441还包括一调节孔4411,所述的伸长部442与转动部441之间包括一调节螺栓443,所述的调节螺栓443穿设在调节孔4411内,所述的调节孔4411呈长腰型,通过调节螺栓443固定在调节孔4411不同的位置实现伸长部442在转动部441上的位置变动。

41.进一步的,所述的伸长部442包括板体4421及设置在板体4421上端的把手4422,用于方便通过把手4422调节板体4421的位置,在本实施例中,所述的把手4422为板体4421向垂直与板体4421平面方向弯折形成的一个凸出体。

42.请同时一并参考图9-图13,所述的成型组件还包括一侧板调节组件45,用于调节下侧板42与竖直平面之间的角度,并方便的将下侧板42固定在第一位置、第二位置或第一位置与第二位置之间的一个预定位置上,在本实施例中,所述的侧板调节组件45包括平行于下背板41宽度方向设置在丝杠451、套设在丝杠451上的调节座452及设置在调节座452上的拨杆453,所述的拨杆453与下侧板42连接,所述的调节座452上设置有与丝杠451匹配的螺母,当丝杠451转动时,所述的螺母沿丝杠451轴线运动,带动调节座452及设置在调节座452上的拨杆453运动,并由拨杆453拨动下侧板42转动。

43.进一步的,所述的丝杠451包括一对螺纹段,所述的调节座452有一对,且一对调节座452与一对螺纹段对应设置,所述的一对螺纹段上的螺纹螺旋方向相反,以使得当丝杠451转动时,所述的一对调节座452沿相反的方向运动,从而使得对应的下侧板42朝相反的方向转动。

44.进一步的,所述的下侧板42与拨杆453之间还设置有一连接座456,所述的连接座456固定在下侧板42上,所述的连接座456包括一转动孔,所述的拨杆453包括连接端4531,所述的连接端4531插入在转动孔内,并可自由转动,从而使得拨杆453运动时方便的带动下侧板42运动。

45.进一步的,所述的侧板调节组件45还包括导向装置,所述的导向装置包括设置在丝杠451上侧及下侧的一对导杆455,所述的调节座452包括一对与导杆455匹配的滑套4551,用于使得调节座452能够更容易的沿预定的方向运动。

46.进一步的,所述的丝杠451末端还可以设置有手轮454。

47.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1