一种安全针罩和针座的连接结构的制作方法

1.本发明涉及安全注射针领域,具体涉及一种安全针罩和针座的连接结构及其安装方法。

背景技术:

2.在安全注射器结构中一定有安全针罩的保护动作:在注射完成后,其上的相关零件发生位移以将使用后的针尖保护起来:如安全针罩的转动。安全针罩作为注射器结构的一部分与针座通过环套连接。一次性针帽被移除,安全罩枢转离开针,注射完成后,接着安全罩被枢转回来并锁定在罩住针的位置。环套连接在针座上有以下三个要求:

①

卡入即永久卡接,不可意外脱落;

②

环套以最适合注射的位置定位连接针座,该最适合注射的方式,可理解为:使用者通常需要将针定向成

‘

斜面朝上’以便注射,此时安全罩应当在注射针的左右两侧不能阻碍使用者视线。若安全罩不可在针座上转动,则无法保证安全罩及针的定向,而若安全罩可自由转动,则安全罩可能自然地转动到阻碍位置;

③

环套相对于针座的转动调节扭矩要满足一定力度范围,环套相对于针座的凹凸槽越过每个棱的跳棱扭矩m在注射针筒旋出针座的拧出扭矩m

旋

和手握环套相对于针筒施加旋转扭矩逐渐增大到可跳棱转动时不致手疼的手疼扭矩m

疼

之间,m

旋

《m≤(m

疼-c),c为余量。其中,m

疼

可通过实验数据确定。

3.现有技术如美德莱公开的一种安全注射针(公开号:cn103432657a,公开日:2013.12.11),安全针罩包括套筒9和与之铰接连接的方形薄片4,方形薄片4设有与针座连接的圆筒5,安全针罩连接段12设有环形凸棱和定位圈8,圆筒5内孔变形胀大越过环形凸棱而使得圆筒5定位在环形凸棱和定位圈8之间形成不可意外脱落的卡扣连接,当圆筒5越过环形凸棱时,圆筒5及安全针罩连接段12通过磨砂凹凸槽10、15配合连接,以形成可旋转调节的连接。圆筒5的内孔要先强行越过环形凸棱高度,然后磨砂凹凸槽10、15配合,二者存在矛盾:环形凸棱太高,则内孔孔径相应增大,导致磨砂凹凸槽10、15太松以至于m《m

旋

;环形凸棱也不能太低,太低则不满足要求

①

,容易意外脱落。所以很难做到两者都很满意。

4.美国特鲁莫医疗公司公开了一种安全针组件(公开号:cn1668351a,公开日:20050914),安全罩通过轴环50连接于针座20上,轴环50近,52内孔壁设有齿58,中部设有环形凸脊57,轴环50被沿轴向压入针座20时,环形凸脊57强行越过针座的台阶38卡入下凹槽36中而下凹槽36近侧台阶37阻止了该轴向移动,此刻,针座上的两组齿34与轴环的齿58啮合。该连接结构虽通过下凹槽36替代环形凸棱,规避了环形凸棱与轴环50的齿58部位内孔孔径的矛盾问题,但仍然不能满意地解决要求

②

和要求

③

。

5.因此,本领域迫切需要一种安全针罩和针座的连接结构,能同时满足

①

卡入即永久卡接,

②

环套以最适合注射的位置定位连接针座,和

③

环套相对于针座的转动调节扭矩m满足m

旋

《m≤(m

疼-c),降低凹凸结构的精度要求,是业界带安全针罩的安全注射针领域的迫切解决的难题。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种安全针罩和针座的连接结构及其安装方法,解决“能同时满足

①

卡入即永久卡接,

②

环套以最适合注射的位置定位连接针座,和

③

环套相对于针座的转动调节扭矩m满足m

旋

《m≤(m

疼-c),降低凹凸结构的精度要求”的技术难题。

7.本发明的目的是这样实现的,一种安全针罩和针座的连接结构,安全针罩包括与针罩铰接连接的轴环,轴环包括轴向接近针座凸耳的近端和轴向相对的远端,针座包括一体连接的鲁尔连接部和基座,包括

8.弹性倒扣部,所述弹性倒扣包括设置于轴环近端内孔的多个间隔的倒扣弹片和设置于基座近端的容置槽,倒扣弹片的自由端构成一卡接圆环抵接容置槽的环形侧壁形成反向倒扣,使得轴环无法沿压入方向的反向脱出针座;

9.旋转调节部,所述旋转调节部包括设于基座的外周面的外环凹凸和设于轴环内孔的内环凹凸,内环凹凸啮合于外环凹凸形成摩擦阻尼结构;

10.弹性倒扣部、旋转调节部沿轴向由近端至远端顺序设置。

11.进一步地,所述基座包括弹性形变筒和定位筒,所述基座近端通过连接部一体连接针座,使得弹性形变筒与针座之间设有轴向远端开口的形变腔;所述外环凹凸设于弹性形变筒的外周面。

12.进一步地,基座包括内锥套,内锥套同轴设于弹性形变筒内并通过连接部一体连接弹性形变筒,弹性形变筒外周设有所述外环凹凸,连接部使得在内锥套和弹性形变筒之间形成形变腔;基座通过内锥套配合于鲁尔连接部外周。

13.进一步地,内锥套远端设有内环凸,轴环远端设有压环盖,压环盖朝向近端设有轴向凸环;鲁尔连接部远端设有环形卡槽。

14.进一步地,将基座的内锥套套设在鲁尔连接部的外锥面上,沿轴向将轴环压入基座直到轴向凸环抵压内环凸并将其压入卡配于环形卡槽,此刻,内锥套的内锥孔接触配合于鲁尔连接部的外锥面,内环凸在环形卡槽内有一轴向间隙g;继续沿轴向压入轴环,直到轴环的倒扣弹片抵接于环形侧壁形成反向倒扣时,该轴向间隙g减少一轴向位移g1。

15.进一步地,还包括压入定位部,弹性倒扣部、旋转调节部和压入定位部沿轴向由近端至远端顺序设置;当反向倒扣形成时,轴环相对于针座的定位配合仅旋转调节部起作用。

16.进一步地,所述压入定位包括设于轴环近端的定位弹片和设于基座远端的定位槽,定位弹片为所述倒扣弹片的其中一个,在弹性倒扣部沿轴向压入时,定位弹片配合定位槽形成安全针罩相对于针座注射针的周向定位。

17.进一步地,轴环由近端至远端依序设有倒扣部、避让部和阻尼部,轴环外周设有手握卡持部,所述倒扣部外周环形间隔地设有多个倒扣窗,倒扣窗内设有倒扣弹片,倒扣弹片的固定端于近端一体连接轴环壁,倒扣弹片的自由端远离近端,自由端相对于固定端径向向内延伸,所有自由端构成抵接圆,该抵接圆直径小于阻尼部孔径3-5mm。

18.进一步地,内环凹凸和外环凹凸分别被模塑设有增大摩擦力的摩擦表面,弹性形变筒的壁厚s满足0.5mm≤s≤1.2mm,使得轴环的所有内凸棱越过基座的所有外凸棱时,使得弹性形变筒向内产生环形内收缩形变,并产生

‘

啪’的跳棱声以提示操作者。

19.进一步地,基座两端开口,基座于连接部两侧对称设有两弹性形变筒,弹性形变筒

外周设有外环凹凸,在连接部两侧分别设有开口的形变腔。

20.所述安全针罩和针座的连接结构,相比现有技术,通过开口的形变腔使得弹性形变部21可相对径向向内收缩,从而使得轴环相对于针座的旋转扭矩控制在合适范围;同时,由于弹性形变部21的该向内收缩的弹性形变,使得旋转时发出清脆的“啪”的跳棱声以提示操作者。

附图说明

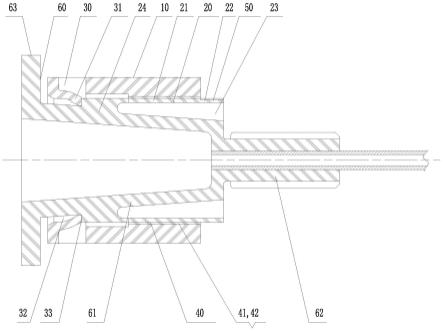

21.图1为本发明一种安全针罩和针座的连接结构的实施例1的主剖视图;

22.图2为本发明一种安全针罩和针座的连接结构的实施例1的轴环的主剖视图;

23.图3为本发明一种安全针罩和针座的连接结构的实施例1的图2的a-a剖视图。

24.图4为本发明一种安全针罩和针座的连接结构的实施例1的图2的b-b剖视图;

25.图5为本发明一种安全针罩和针座的连接结构的实施例1的针座的主剖视图;

26.图6为本发明一种安全针罩和针座的连接结构的实施例1的针座的左视图;

27.图7为本发明一种安全针罩和针座的连接结构的实施例1的另一实现例的主剖视图;

28.图8为本发明一种安全针罩和针座的连接结构的实施例2的主剖视图;

29.图9为本发明一种安全针罩和针座的连接结构的实施例2的另一实现例的主剖视图;

30.上述图中的附图标记:

31.10轴环,11倒扣部,12避让部,13阻尼部,14手握卡持部,15压环盖,16轴向凸环

32.20基座,21弹性形变筒,22定位筒,23开口腔,24连接部,25内锥套,26内环凸

33.30弹性倒扣部,31倒扣弹片,32容置槽,33环形侧壁

34.40旋转调节部,41外环凹凸,42内环凹凸,43摩擦表面

35.50压入定位部,51定位弹片,52定位槽

36.60针座,61鲁尔连接部,62针固定部,63凸耳,64环形止挡,65环形卡槽

具体实施方式

37.以下结合附图对本发明的实施例作详细说明,但不用来限制本发明的范围。

38.实施例1

39.一种安全针罩和针座的连接结构,安全针罩包括与针罩铰接连接的轴环10,轴环10包括轴向接近针座凸耳的近端和轴向相对的远端,针座60包括基座20,包括

40.弹性倒扣部30,所述弹性倒扣30包括设置于轴环10近端内孔的多个间隔的倒扣弹片31和设置于基座20近端的容置槽32,倒扣弹片的自由端构成一卡接圆环抵接容置槽32的环形侧壁33形成反向倒扣,使得轴环无法沿压入方向的反向脱出针座;

41.旋转调节部40,所述旋转调节部包括设于基座20的外周面的外环凹凸41和设于轴环10内孔的内环凹凸42,内环凹凸42配合于外环凹凸41形成摩擦阻尼结构;

42.弹性倒扣部30、旋转调节部40沿轴向由近端至远端顺序设置;

43.当反向倒扣形成时,所有内齿圈42啮合于外齿圈41的整个轴向厚度。

44.针座60包括鲁尔连接部61和针固定部62,基座20通过一体注塑方式固定连接于鲁

尔连接部61外周面,形成径向连接。相比在鲁尔连接部61和针固定部62之间设置轴向连接,圆锥接头内的残留液体不会增加。

45.轴环10的内孔直径大于针套的直径,因此,符合针座、针、针套、轴环的装配顺序,生产时,首先将金属针一体注射或通过粘合剂固定于针固定部62的针孔中,然后针套套设于针外卡配于针固定部62的根部,最后将轴环10沿轴向压配并锁扣于基座20,完成安全针装配体,此刻,安全针罩位于针侧方的注射位置。当使用该安全针装配体时,将针筒的连接锥体旋入针座60直到凸耳旋转锁定于针筒的圆锥锁定接头时,拿掉针套,即可抽取液体进行注射。注射完成后,旋转安全针罩到保护位置,安全针罩的卡扣将针永久卡住且安全针罩包围在针外以防止意外接触;当安全针罩位于保护位置时,由于卡扣的永久卡接,安全针罩不能再返回到注射位置,以防止二次使用。

46.关于压入定位问题的改进:

47.更为优选的是,还包括压入定位部50,所述弹性倒扣部30、旋转调节部40和压入定位部50沿轴向由近端至远端顺序设置。所述压入定位50包括设于轴环10近端的定位弹片51和基座20远端的定位槽52,定位弹片51为所述倒扣弹片31的其中一个,仅是在外形方面与其他的倒扣弹片31有肉眼可辨的区别,比如宽度较宽等。在弹性倒扣部沿轴向压入时,定位弹片51配合定位槽52形成安全针罩相对于针座及其注射针的周向相对位置的定位。

48.弹性倒扣部30、旋转调节部40和压入定位部50沿轴向由近端至远端顺序设置。压入定位部50的定位槽52设置于针座远端,定位弹片51设于轴环的近端,且定位弹片51为所述倒扣弹片31的其中一个,当轴环10沿轴向压入基座20时,最先完成的就是定位弹片51与定位槽52的定位配合,实现定位压入。而当反向倒扣形成时,定位弹片51在径向抵接于容置槽32的圆柱形光滑底壁,此刻,轴环10相对于针座的定位配合还有旋转调节部40在起作用。

49.关于旋转调节的改进:

50.旋转调节部40使得轴环10和针座60之间存在一定量的摩擦配合,从而轴环10不能相对于针座60太自由地旋转,当施加一定扭矩时能够使安全针罩相对于针座旋转并且使安全针罩本身保持在期望位置。要想满足要求

③

:m

旋

《m≤(m

疼-c),首先考虑到放弃掉严格公差配合的途径,因为公差虽然能够给出这种摩擦配合以更加严格的控制,但是注塑件热收缩性大,且轴环10和基座20的收缩量不同,在不同温度环境下使用,其最终配合并不能保证每一轴环10与基座20的摩擦配合总能满足m

旋

《m≤(m

疼-c),还需要特别的手段。

51.思路是依靠弹性变形来产生内凸棱越过外凸棱的棱高的约束力。所述基座20近端通过连接部24一体连接鲁尔连接部61,与针座之间设有轴向远端开口的形变腔23,所述基座20包括弹性形变筒21和定位筒22。弹性形变筒21外周面设有外环凹凸41。轴环10中部内孔设有避让孔11和对应长度的内环凹凸42,当倒扣弹片31抵接容置槽32的环形侧壁33形成反向倒扣时,内环凹凸42整段长度地啮合于外环凹凸41。所述内环凹凸42、外环凹凸41的凸棱的横截面优选为等边三角形或等腰三角形。内环凹凸42啮合于外环凹凸41时,外环凹凸41不产生径向向外的力,从而内环凹凸42的凸棱顶部到外环凹凸41的凹槽底部的间隙g大于等于0.1mm,内凸棱与外凸棱的重叠高度0.5mm≤h

叠

52.≤1.5mm。

53.当手握轴环10相对于针座60施加旋转扭矩m时,轴环10的所有内凸棱越过基座20的所有外凸棱时,使得弹性形变筒21的整个周壁向内产生环形内收缩形变,旋转扭矩m使得

每个内凸棱作用于对应外凸棱的径向压缩力大于形变抗力时,弹性形变筒21的外径内收而越过一棱,此刻发生“啪”的一声的跳棱声,给扭矩施加人以清晰入耳的声音提示。

54.更为优选的是,内环凹凸42和外环凹凸41被模塑设有增大摩擦力的摩擦表面43,所述摩擦表面43为磨砂表面或纹理表面。该摩擦表面43增大摩擦力的同时使得跳棱声“啪”更为响亮和清脆。

55.当轴环10和基座20的凹凸配合的公称直径为8mm且采用同样的热塑性材料,且内凸棱与外凸棱的重叠高度等于0.5mm时,经测试,m

旋

=0.6nm,m

疼

=5nm时,可产生弹性形变的弹性形变筒21的壁厚s为0.5mm≤s≤1.2mm。壁厚s超过1.2mm,变形力很大,手扭到疼也转不过一棱,壁厚s小于0.5mm时,变形抵抗力很小,很软,“啪”、“啪”的跳棱声不清脆,软弱无力。调整凹凸配合的摩擦阻尼结构的长度,使得旋转扭矩m的施加最为舒适。

56.综上,内环凹凸42和外环凹凸41的摩擦阻尼结构,配合摩擦表面43、弹性形变筒21的壁厚s满足0.5mm≤s≤1.2mm使得具有合适的弹性形变抗力,达到旋转扭矩m满足要求m

旋

《m≤(m

疼-c)。c=0.1nm。

57.关于弹性倒扣部30的改进如下:

58.如图2所示,轴环10由近端至远端依序设有倒扣部11、避让部12和阻尼部13,轴环外周设有手握卡持部14,所述手握卡持部14为6-8面的多面体或凸棱。所述倒扣部11外周环形间隔地设有多个倒扣窗32,倒扣窗32内设有倒扣弹片31,倒扣弹片31的固定端靠近近端并一体连接轴环壁,倒扣弹片31的自由端远离近端,自由端至固定端的轴向长度在3-5mm,自由端内扣,即自由端相对于固定端径向向内延伸3-5mm。固定端直径等于内孔直径,所有自由端构成抵接圆,该抵接圆直径小于阻尼部12内孔直径3-5mm。避让部12内孔直径大于阻尼部13的内孔直径。

59.图7示意了实施例1的另一实现例。基座20两端开口,中部通过连接部24一体连接鲁尔连接部61,基座20于连接部24两侧对称设有两弹性形变筒21,基座与针座之间在连接部24两侧开口形成两形变腔23。这样,弹性形变发生在对称于连接部24的两侧,在轴环的近端和远端同时产生抗扭形变,轴环的旋转调节在轴向上得到平衡。鲁尔连接部61外表面设有环形止挡64,环形止挡64和凸耳63之间形成容置槽32。

60.实施例2

61.改一体连接为锥面配合调节,其他结构与实施例1相同。

62.如图8所示,一种安全针罩和针座的连接结构,基座20包括内锥套25,内锥套25同轴设于弹性形变筒21内并通过连接部24于近端一体连接弹性形变筒21,弹性形变筒21外周设有外环凹凸41,连接部24使得在内锥套25和弹性形变筒21之间形成形变腔23,形变腔23的远端开口。鲁尔连接部61远端设有环形卡槽65,内锥套25远端设有内环凸26。轴环10远端设有压环盖15,压环盖15朝向近端设有轴向凸环16。

63.将基座20的内锥套25套设在鲁尔连接部61的外锥面上,沿轴向将轴环10压入基座20直到轴向凸环16抵压内环凸26并将内环凸26压入卡配于环形卡槽65,此刻,内锥套25的内锥孔配合于鲁尔连接部61的外锥面,内环凸26在环形卡槽65内有一轴向间隙g。继续沿轴向压入轴环10,直到轴环的倒扣弹片31抵接于环形侧壁33形成反向倒扣时,该轴向间隙g减少一轴向位移g1。

64.调整内锥套25的内壁厚度,或者内锥套25两端分别间隔设有多个开口槽,使得内

锥套可胀大发生弹性形变。

65.除了因摩擦表面43、弹性形变筒21的壁厚s满足0.5mm≤s≤1.2mm和形变腔23使得具有合适的弹性形变抗力,达到旋转扭矩m满足要求m

旋

《m≤(m

疼-c)。c=0.1nm外,因为有了该轴向位移g1,鲁尔连接部外锥面径向撑大内锥套25导致弹性形变筒21的外径增大,从而对轴环10的内环凹凸42形成径向向外的预紧力,从而增大了旋转调节的旋转扭矩m。这导致内环凹凸42和外环凹凸41构成的摩擦阻尼结构,即使注塑模具的尺寸精度因注塑次数多而降低时,注塑得到的针座和安全针罩的旋转扭矩m也不会降低。

66.通过调整该轴向位移g1的长度,可调节摩擦阻尼结构的配合预紧力,从而调节旋转扭矩,将其调整到m

旋

《m≤(m

疼-c)并伴随清脆的

“”

啪、“啪”的跳棱声以提示旋转者调了几个棱。这样的调整比调整内环凹凸42和外环凹凸41的公称直径公差要容易得多。

67.图9示意了实施例2的另一实现例。基座20两端开口,中部通过连接部24一体连接鲁尔连接部61,基座20于连接部24两侧对称设有两弹性形变筒21,基座与针座之间在连接部24两侧开口形成形变腔23。这样,弹性形变发生在对称于连接部24的两侧,在轴环的近端和远端同时产生抗扭形变,轴环的旋转调节在轴向上得到平衡。鲁尔连接部61外表面设有环形止挡64,环形止挡64和凸耳63之间形成容置槽32。

68.所述安全针罩和针座的连接结构,采用如下技术手段解决“能同时满足

①

卡入即永久卡接,

②

环套以最适合注射的方式定位连接针座,和

③

环套相对于针座的转动调节扭矩m满足m

旋

《m≤(m

疼-c),降低凹凸结构的精度要求”的技术问题:

69.(1)通过弹性形变部、形变腔和一定壁厚范围调节旋转扭矩

70.利用弹性形变,达到调节内环凹凸相对于外环凹凸的旋转扭矩的目的。弹性形变部21通过连接部24与针座60的鲁尔连接部61或内锥套25形成远端开口的形变腔23。再加上选择一定的壁厚范围使得弹性形变部在内环凹凸的内凸棱越过外环凹凸的外凸棱时,发生弹性形变,整圆径向向内收缩一凸棱高度。通过调整弹性形变部的壁厚,使得该旋转扭矩m满足要求

③m旋

《m≤(m

疼-c)。

71.(2)内锥套的轴向移动产生径向向外的预紧力。

72.轴向凸环16抵压内环凸26并将内环凸26压入卡配于环形卡槽65时,内锥套25配合于鲁尔连接部的外锥面,继续轴向位移直到倒扣弹片31抵接于环形侧壁33形成反向倒扣时,该力使得内锥套胀大导致弹性形变部21的外环凹凸41施加于轴环10的外环凹凸42一径向向外的预紧力。

73.(3)压入时定位,配合后可旋转调节,改变定位

74.弹性倒扣部30、旋转调节部40和压入定位部50沿轴向由近端至远端顺序设置,定位弹片51为倒扣弹片31的其中一个,压入时该定位弹片51抵接定位凹槽52形成压入定位;而等到反向倒扣形成时,该压入定位已轴向移过而不存在配合关系,所以可旋转调节而进一步改变安全针罩相对于针座的定位,实现了定位灵活,不影响调节的有益效果。

75.所述安全针罩和针座的连接结构,相比现有技术,通过开口的形变腔使得弹性形变部21可相对径向向内收缩,从而使得轴环相对于针座的旋转扭矩控制在合适范围;同时,由于弹性形变部21的该向内收缩的弹性形变,使得旋转时发出清脆的“啪”的跳棱声以提示操作者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1