电极及其制备方法和电子设备

1.本技术属于电子产品技术领域,具体涉及电极及其制备方法和电子设备。

背景技术:

2.随着科技的不断发展,智能手表、智能手环等电子设备层出不穷,越来越多的电子设备具有检测用户心率、血氧、睡眠、压力等多种生理参数的功能。目前常常将电子设备与用户皮肤直接接触进行检测,长此以往会受到皮肤表面汗液的腐蚀,严重影响电子设备的使用寿命。

技术实现要素:

3.鉴于此,本技术提供了一种电极及其制备方法和电子设备。

4.第一方面,本技术提供了一种电极,包括第一电极材料层和设置在所述第一电极材料层表面的第二电极材料层,所述第一电极材料层的材质包括具有掺杂金属的碳化钛,所述第二电极材料层的材质包括具有所述掺杂金属的碳氮化钛,所述掺杂金属包括铝和铜中的至少一种。

5.第二方面,本技术提供了一种电极的制备方法,包括:通过沉积的方法形成第一电极材料层和第二电极材料层,所述第二电极材料层设置在所述第一电极材料层的表面,得到电极,其中,所述第一电极材料层的材质包括具有掺杂金属的碳化钛,所述第二电极材料层的材质包括具有所述掺杂金属的碳氮化钛,所述掺杂金属包括铝和铜中的至少一种。

6.第三方面,本技术提供了一种电子设备,包括电子设备主体,所述电子设备主体包括电极,所述电极包括第一电极材料层和设置在所述第一电极材料层表面的第二电极材料层,所述第一电极材料层的材质包括具有掺杂金属的碳化钛,所述第二电极材料层的材质包括具有所述掺杂金属的碳氮化钛,所述掺杂金属包括铝和铜中的至少一种。

7.本技术提供的电极中氮化钛和碳氮化钛具有较低的电化学噪声,同时采用铝和/或铜掺杂的碳化钛、碳氮化钛,增加了载流子浓度,有助于降低电极与皮肤之间界面的接触阻抗,并且掺杂金属与碳化钛、碳氮化钛形成金属间化合物,降低电极的电阻率;第二电极材料层的晶界中形成了非晶碳相,可以细化晶粒从而提高了电极表面的抗腐蚀性能;本技术提供的电极具有优异的抗腐蚀性能以及低的接触阻抗。该电极的制备方法简单,操作方便、制备良率高;具有该电极的电子设备的检测准确性和可靠性高,有利于电子设备的使用。

附图说明

8.为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

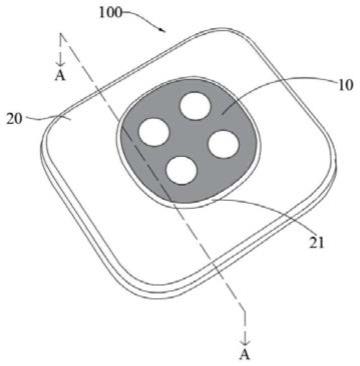

9.图1为本技术一实施方式提供的电子设备的结构示意图。

10.图2为本技术另一实施方式提供的电子设备的结构示意图。

11.图3为本技术一实施方式提供的电子设备主体的结构示意图。

12.图4为图3中a-a的截面示意图。

13.图5为本技术一实施方式提供的电极的截面示意图。

14.图6为本技术另一实施方式提供的电极的截面示意图。

15.图7为电极拟合电化学阻抗谱的等效电路图。

16.图8为本技术一实施方式提供的电极的制备方法流程图。

17.图9为本技术一实施方式提供的电子设备主体的制备方法流程图。

18.图10为实施例1制得的电极的x射线衍射图。

19.图11为实施例1制得的电极的n1s能谱图。

20.图12为实施例1制得的电极表面的电镜图。

21.图13为实施例1制得的电极截面的电镜图。

22.图14为实施例2制得的电极表面的电镜图。

23.图15为实施例2制得的电极截面的电镜图。

24.标号说明:

25.电极-10,第一电极材料层-11,第二电极材料层-12,基体-13,壳体-20,凸出部-21,显示屏-30,电子设备主体-100,穿戴部-200,第一穿戴结构-201,第二穿戴结构-202,电子设备-300。

具体实施方式

26.以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

27.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

28.本技术实施方式中的电子设备300可以为检测目标对象生理参数的装置;生理参数可以但不限于为心率、血氧、睡眠、压力、呼吸、运动等。具体的,电子设备300可以通过电极10进行信号采集等,再通过其他电子元器件的参与获得所需的生理参数。当然,电子设备300还可以具有接打电话、收发短信、拍照、录像、音乐播放、支付、身份验证、监测、紧急呼救、提醒、定位、导航、校准、智能防丢等多种功能,在此不一一列举。具体的,电子设备300可以但不限于为手机、平板电脑、笔记本电脑、mp3、mp4、gps导航仪、数码相机、手表(如智能手表)、手环(如智能手环)、脚环(如智能脚环)、指环(如智能指环)、眼镜(如智能眼镜)等。

29.在本技术一实施方式中,电子设备300可以为可穿戴设备,如手表、手环、脚环、指环、眼镜等,从而更加方便使用。请参阅图1,为本技术一实施方式提供的电子设备300的结构示意图;请参阅图2,为本技术另一实施方式提供的电子设备300的结构示意图,其中电子设备300包括电子设备主体100,通过电子设备主体100实现电子设备300的功能。图1和图2

中示出的电子设备300为智能手表和智能手环,对于其他类型的电子设备300的结构示意图不在一一示出。

30.在本技术实施方式中,电子设备主体100包括电极10,通过电极10进行信号采集,以实现目标对象生理参数的检测。可以理解的,电子设备主体100上电极10的数量可以为一个或多个,具体数量根据检测需要进行设定,电子设备主体100的形状根据需要进行选择。请参阅图3,为本技术一实施方式提供的电子设备主体100的结构示意图,其中电子设备主体100可以包括壳体20,电极10可以设置在壳体20的表面。具体的,为了实现电极10与目标对象的接触,电极10需要设置在壳体20的外表面。在一实施例中,壳体20的材质包括玻璃、塑胶、金属和陶瓷中的至少一种。上述材质的壳体20既可以对电极10起到很好的承载作用,又可以保证电子设备主体100结构的强度以及使用性能。具体的,壳体20的材质可以但不限于为玻璃、不锈钢、钛合金等。在一实施例中,请参阅图3,壳体20可以具有凸出部21,电极10设置在凸出部21的表面,如此更有利于电极10与目标对象的接触,进行信号采集。具体的,凸出部21的横截面可以但不限于为圆形、椭圆形、矩形、圆角矩形或不规则图形等。

31.请参阅图4,为图3中a-a的截面示意图,电子设备主体100可以包括显示屏30,显示屏30与壳体20连接。其中,显示屏30可以但不限于显示获得的生理参数值,显示屏30与壳体20连接形成容纳空间,可以容纳电子元器件。具体的,显示屏30可以为触摸屏,显示屏30的形状可以但不限于为圆形、椭圆形、类圆形、圆角矩形等。当然,电子设备300也可以不设置显示屏30,例如壳体20具有容纳空间,用于容纳电子元器件。

32.在本技术一实施例中,电子设备主体100还可以包括电路板和控制主板,电路板和控制主板设置在电子设备主体100的容纳空间中。可以理解的,该容纳空间可以是壳体20形成的,也可以是壳体20和显示屏30共同形成的。进一步的,电极10通过电路板与控制主板相连。具体的,电子设备300可以对目标对象进行ecg(electrocardiogram,心电图)检测,当目标对象佩戴电子设备300时,电子设备300的电极10可以与目标对象的皮肤,如手腕、手臂、脚腕、脖颈等相接触,通过与电子设备主体100中的其他电子元器件的配合实现心电图检测,获得目标对象的心率等参数;例如,电极10采集到的生理参数相关的电信号通过电路板传输至控制主板,控制主板根据该电信号形成心电图;进一步的,可以通过显示屏30显示心电图或者心率等生理参数。上述仅示例性的示出了一种获得生理参数的过程,当然还可以通过其他过程获得所需的生理参数,对此并不限定。

33.在本技术一实施例中,电子设备主体100还可以包括至少一个传感器。传感器可以被配置为感测一个或多个类型的参数,可以但不限于为压力、光、热、移动、相对运动等。例如,传感器可包括压力换能器、光或光学传感器、热传感器、位置传感器、加速度计、陀螺仪、磁力仪等。通过设置传感器,可以与电极10采集的信号信息配合使用,更加丰富目标对象的生理参数;例如,可以通过位置传感器以及电极10采集的信号,经过处理后可以获得目标对象的运动轨迹以及在运动过程中心率变化情况等。

34.请参阅图1,电子设备300还可以具有穿戴部200,穿戴部200与电子设备主体100连接。通过设置穿戴部200使电子设备300佩戴在目标对象上,如目标对象的手部、头部、脚部、颈部等,从而获得可穿戴设备。具体的,穿戴部200可以为机械结构件,也可以具有粘接性,从而使电子设备300佩戴在目标对象上;例如,穿戴部200可以但不限于为表带或腕带等。在一实施例中,穿戴部200的材质可以包括金属材料、柔性塑料和纤维材料中的至少一种构

成。请参阅图2,穿戴部200可以包括第一穿戴结构201和第二穿戴结构202,第一穿戴结构201和第二穿戴结构202分别与电子设备主体100连接。具体的,第一穿戴结构201和第二穿戴结构202的端部可以设置有扣合件,以使第一穿戴结构201和第二穿戴结构202连接;例如在佩戴电子设备300时扣合件扣合,打开扣合件可以将电子设备300取下。本技术并不对穿戴部200的材料、结构、设置方式、形状予以限制,只需要能够使电子设备300较为稳固的固定在目标对象上即可。

35.传统方法中,最常用于心电图监测的心电电极是带有导电凝胶的ag/agcl电极,属于湿电极,检测信噪比高,同时导电凝胶对皮肤有刺激性,而且会慢慢变干,从而影响心电图监测。上述本技术提供的电子设备300可以实现对目标对象的生理参数的检测,电子设备300中的电极10为生物干电极,无需导电凝胶的使用,即可进行信号的采集,同时整体结构也更加小型化,使用更加方便。由于干电极无需配合导电凝胶使用,与皮肤接触时需要靠微量的汗液或者环境水汽充当电解质,但电极与皮肤之间存在空隙,接触阻抗大,信噪比低;并且干电极与皮肤直接接触,皮肤表面的汗液对干电极有一定的腐蚀作用并产生电化学噪声干扰信号采集。例如,铝或不锈钢干电极与汗液接触一段时间后会被腐蚀而产生电化学噪声。

36.因此,本技术提供了一种电极,请参阅图5,为本技术一实施方式提供的电极的截面示意图,电极10包括第一电极材料层11和设置在第一电极材料层11表面的第二电极材料层12,第一电极材料层11的材质包括具有掺杂金属的碳化钛,第二电极材料层12的材质包括具有掺杂金属的碳氮化钛,掺杂金属包括铝和铜中的至少一种。电极含有钛膜时,在一定程度上可以解决腐蚀噪声的问题,然而界面氧化程度高,容易产生信号漂移;电极含有氧化钛膜层时,容易丢失低频信号,影响检测准确性;电极含有氮化钛膜层时,可以获得较低的噪声,但氮化钛膜层表面柱状孔隙又会导致汗液、电解液等浸入电极内部,同时又会产生氧化问题,影响电极使用性能。而本技术提供的电极10中氮化钛和碳氮化钛具有较低的电化学噪声,同时采用铝和/或铜掺杂的碳化钛、碳氮化钛,掺杂金属离子取代钛离子(ti

4+

)产生了氧空位,提供了电子从而增加了载流子浓度,有助于降低电极10与皮肤之间界面的接触阻抗,并且掺杂金属与碳化钛、碳氮化钛形成金属间化合物,降低电极10的电阻率;第二电极材料层12的晶界中形成了非晶碳相(α-c),非晶碳与纳米晶氮化钛形成复合结构,非晶碳可以细化晶粒,从而提高了电极10表面的抗腐蚀性能,避免了腐蚀噪声的产生,提高了检测的准确度,有利于电极10的使用。本技术提供的电极10可以用于上述电子设备300中,提高电子设备300的检测性能,有利于电子设备300的使用。

37.请参阅图6,为本技术另一实施方式提供的电极的截面示意图,电极10还可以包括基体13,第一电极材料层11设置在基体13和第二电极材料层12之间。基体13可以对第一电极材料层11和第二电极材料层12起到承载的作用。在本技术实施方式中,基体13的材质可以包括玻璃、塑胶、金属和陶瓷中的至少一种。具体的,基体13的材质可以但不限于为玻璃、不锈钢、钛合金等。在本技术一实施例中,基体13的材质包括金属。金属容易被氧化、腐蚀等,通过设置第一电极材料层11和第二电极材料层12,可以对基体13起到保护作用,同时还改善了电极10的性能;具体的,如不锈钢基体13长时间与汗液等接触,容易被腐蚀,从而产生腐蚀噪声,影响使用,通过在其表面设置第一电极材料层11和第二电极材料层12,可以避免腐蚀的发生,从而避免腐蚀噪声的影响,提高电极10的使用寿命以及检测的准确度。此

时,第一电极材料层11还起到过渡、缓冲的作用,避免直接在基体13上设置第二材料层导致的内部应力过大、易脱落的问题,提高了电极10整体结构的稳定性。当然,电极10可以不设置基体13,第一电极材料层11和第二电极材料层12可以直接设置在壳体20表面,壳体20起到承载的作用,省去了基体13的使用。在一实施例中,第一电极材料层11设置在壳体20和第二电极材料层12之间。

38.在本技术中,第一电极材料层11的材质包括具有掺杂金属的碳化钛,掺杂金属包括铝和铜中的至少一种;也就是说,第一电极材料层11的材质包括掺铝和/或铜的碳化钛,第一电极材料层11的设置有利于电极10耐腐蚀性能的提升以及电极10接触电阻的降低。在本技术一实施例中,第一电极材料层11的材质包括掺铝碳化钛(al-tic)。在本技术另一实施例中,第一电极材料层11的材质包括掺铜碳化钛(cu-tic)。在本技术又一实施例中,第一电极材料层11的材质包括掺铝和铜的碳化钛。

39.在本技术中,第二电极材料层12的材质包括具有掺杂金属的碳氮化钛,掺杂金属包括铝和铜中的至少一种;也就是说,第二电极材料层12的材质包括掺铝和/或铜的碳氮化钛,第二电极材料层12的设置保证了电极10优异的耐腐蚀性能,同时有助于电极10接触电阻的降低。在本技术一实施例中,第二电极材料层12的材质包括掺铝碳氮化钛(al-ticn)。在本技术另一实施例中,第二电极材料层12的材质包括掺铜碳氮化钛(cu-ticn)。在本技术又一实施例中,第二电极材料层12的材质包括掺铝和铜的碳氮化钛。在本技术实施方式中,第二电极材料层12远离第一电极材料层11的表面为电极10的外表面;也就是说,电极10中主要通过第二电极材料层12的表面性能来改善耐腐蚀性。

40.在本技术实施方式中,第一电极材料层11和第二电极材料层12材质中的掺杂金属相同,从而使得第一电极材料层11和第二电极材料层12的材质相同,微观晶相相近,有利于第一电极材料层11和第二电极材料层12之间的过渡,降低两层之间的应力,也提高与基体13的结合力,保证电极10整体结构的稳定性。在本技术一实施例中,第一电极材料层11的材质包括掺铝碳化钛,第二电极材料层12的材质包括掺铝碳氮化钛。在本技术另一实施例中,第一电极材料层11的材质包括掺铜碳化钛,第二电极材料层12的材质包括掺铜碳氮化钛。在本技术又一实施例中,第一电极材料层11的材质包括掺铝和铜的碳化钛,第二电极材料层12的材质包括掺铝和铜的碳氮化钛。

41.在本技术实施方式中,第二电极材料层12中掺杂金属的含量大于第一电极材料层11中掺杂金属的含量,更有利于提高电极10表面的硬度,增加使用寿命,同时也有利于第一电极材料层11和第二电极材料层12之间的结合。在本技术实施方式中,第二电极材料层12中掺杂金属的含量为2.7at.%-4.4at.%;如此在提高电极10表面硬度的同时,保证电极10具有一定的柔性,以便使用时与皮肤更好的接触,提高检测的准确性和可靠性。具体的,第二电极材料层12中掺杂金属的含量可以但不限于为2.8at.%、3.2at.%、3.5at.%、3.7at.%、4at.%或4.2at.%等。在一实施例中,第二电极材料层12中掺杂金属的含量为2.7at.%-3.5at.%。进一步的,掺杂金属包括铝。在另一实施例中,第二电极材料层12中掺杂金属的含量为3.1at.%-3.8at.%。在又一实施例中,第二电极材料层12中掺杂金属的含量为3.5at.%-4.3at.%。

42.在本技术实施方式中,第一电极材料层11中钛元素和掺杂金属的含量比为13-16,第二电极材料层12中钛元素和掺杂金属的含量比为3-5,如此有利于降低电极10的电阻率。

具体的,第一电极材料层11中钛元素和掺杂金属的含量比可以但不限于为13、14、15或16等,第二电极材料层12中钛元素和掺杂金属的含量比可以但不限于为3、3.5、4、4.5或5等。

43.在本技术实施方式中,第二电极材料层12表面的钛元素的含量为9.7at.%-13.9at.%,碳元素的含量为17.9t.%-25at.%,氮元素的含量为61.9at.%-65.3at.%,掺杂金属的含量为2.7at.%-4.4at.%。此处第二电极材料层12中各元素含量通过x射线光电子能谱获得。在一实施例中,第二电极材料层12表面的钛元素的含量为10.1at.%-12.8at.%,碳元素的含量为19.6t.%-22.7at.%,氮元素的含量为62.8at.%-64.1at.%,掺杂金属的含量为2.7at.%-3.5at.%。

44.在本技术实施方式中,第二电极材料层12远离第一电极材料层11的表面的粗糙度为55nm-75nm。如此,能够使电极10与皮肤之间产生一定的摩擦力,在一定程度上避免运动伪迹的影响,进一步提高检测准确性和可靠性。具体的,第二电极材料层12远离第一电极材料层11的表面的粗糙度可以但不限于为55nm、58nm、60nm、63nm、65nm、70nm或74nm等。进一步的,第二电极材料层12远离第一电极材料层11的表面的粗糙度可以为55nm-60nm、59nm-66nm、60nm-75nm或68nm-73nm等。在本技术一实施例中,第二电极材料层12远离第一电极材料层11的表面具有多个凸起,从而保证第二电极材料层12的表面粗糙度。在一实施例中,凸起的横向尺寸可以但不限于为200nm-600nm,如200nm、300nm、400nm、500nm或600nm等。

45.在本技术实施方式中,第一电极材料层11的厚度为0.15μm-0.25μm。上述厚度的第一电极材料层11进一步保证了其在电极10中的高附着力以及与第二电极材料层12之间的结合,同时又不会过多增加电极10的厚度。具体的,第一电极材料层11的厚度可以但不限于为0.15μm、0.16μm、0.19μm、0.2μm、0.22μm、0.24μm或0.25μm等。在一实施例中,第一电极材料层11的厚度为0.15μm-0.2μm。在另一实施例中,第一电极材料层11的厚度为0.2μm-0.25μm。

46.在本技术实施方式中,第二电极材料层12的厚度为0.45μm-0.75μm。上述厚度的第二电极材料层12既保证了电极10的电化学性能和耐腐蚀性,同时又不会过多增加电极10的厚度和重量。具体的,第二电极材料层12的厚度可以但不限于为0.45μm、0.5μm、0.53μm、0.58μm、0.6μm、0.65μm、0.7μm或0.75μm等。在一实施例中,第二电极材料层12的厚度为0.45μm-0.55μm。在另一实施例中,第二电极材料层12的厚度为0.6μm-0.75μm。

47.在本技术实施方式中,第二电极材料层12的厚度大于第一电极材料层11的厚度,如此可以提高电极10的耐腐蚀性。在本技术一实施例中,第二电极材料层12和第一电极材料层11的厚度比为3-5,有利于提高电极10的耐腐蚀性以及进一步降低接触阻抗。具体的,第二电极材料层12和第一电极材料层11的厚度比可以但不限于为3、3.5、4、4.5或5等。

48.在本技术实施方式中,电极10的厚度为0.6μm-1μm。该电极10厚度薄,可以具有一定的柔性,有助于电极10贴合在皮肤表面进行使用。具体的,电极10的厚度可以但不限于为0.6μm、0.7μm、0.8μm、0.9μm或1μm等。在一实施例中,电极10的厚度可以为0.6μm-0.8μm。在另一实施例中,电极10的厚度可以为0.8μm-1μm。

49.在本技术实施方式中,电极10的孔洞电阻r

po

为22.8ω

·

cm

2-48.2ω

·

cm2,电荷转移电阻r

ct

为6.3

×

105ω

·

cm

2-9.8

×

105ω

·

cm2,极化电位为-246.8mv~-174.2mv,腐蚀电流密度为1.84

×

10-8

a/cm

2-7.2

×

10-8

a/cm2,10hz条件下的阻抗为811ω-2030ω。具体的,电极10的孔洞电阻r

po

可以但不限于为22.8ω

·

cm2、31.5ω

·

cm2、34.6ω

·

cm2、38.3ω

·

cm2、

45.6ω

·

cm2或48.2ω

·

cm2等,电荷转移电阻r

ct

可以但不限于为6.8

×

105ω

·

cm2、7.2

×

105ω

·

cm2、7.6

×

105ω

·

cm2、8.3

×

105ω

·

cm2或9.5

×

105ω

·

cm2等,极化电位可以但不限于为-232mv、-210mv、-196.7mv、-182.4mv或-174.2mv等,腐蚀电流密度可以但不限于为2.1

×

10-8

a/cm2、2.8

×

10-8

a/cm2、4.5

×

10-8

a/cm2、5.9

×

10-8

a/cm2或6.8

×

10-8

a/cm2等,10hz条件下的阻抗可以但不限于为811ω、965ω、1050ω、1487ω、1739ω、1952ω或2030ω。在相同条件下,碳氮化钛层的电荷转移电阻r

ct

为1.7

×

106ω

·

cm

2-2.9

×

106ω

·

cm2,本技术提供的电极10具有更加优异的耐腐蚀性,同时界面阻抗低。在一实施例中,上述电极10的性能为第一电极材料层11和第二电极材料层12形成的膜层的性能。在本技术实施方式中,用导电胶把导线连接在电极10的基体13上,并用绝缘胶涂敷电极10表面,留出1cm

×

1cm电极区域;用电化学工作站采用三电极法在电解池(电解质为生理盐水)中进行电化学阻抗测试,测试频率范围为0.01hz-105hz;测试后根据图7所示的等效电路,运用zview软件拟合电化学阻抗,得到上述检测数据,其中,rs为电解质溶液电阻,r

po

为薄膜孔洞电阻,反映薄膜阻碍电解液渗入的能力,r

ct

为电解液与薄膜之间双电子层引起的电荷转移电阻,cpe

po

和cpe

dl

分别为薄膜电容和双电子层电容。

50.本技术提供的电极10中第一电极材料层11的材质包括具有掺杂金属的碳化钛,第二电极材料层12的材质包括具有掺杂金属的碳氮化钛,掺杂金属包括铝和铜中的至少一种,其中氮化钛和碳氮化钛可以使电极10具有较低的电化学噪声,同时在第一电极材料层11和第二电极材料层12中掺入铝和/或铜,可以取代氮化钛、碳氮化钛中的钛离子,从而产生氧空位,提供了电子,增加了载流子浓度,有利于电极10接触阻抗的降低,并且铝和/或铜与氮化钛、碳氮化钛形成的金属间化合物可以降低电极10的电阻率;此外,第二电极材料层12的晶界中形成了非晶碳相(α-c),非晶碳与纳米晶氮化钛形成复合结构,非晶碳可以细化晶粒,从而提高了电极10表面的抗腐蚀性能,避免了腐蚀噪声的产生,提高了电极10的产品竞争力。

51.本技术还提供了一种电极10的制备方法,包括:通过沉积的方法形成第一电极材料层11和第二电极材料层12,第二电极材料层12设置在第一电极材料层11的表面,得到电极10,其中,第一电极材料层11的材质包括具有掺杂金属的碳化钛,第二电极材料层12的材质包括具有掺杂金属的碳氮化钛,掺杂金属包括铝和铜中的至少一种。该制备方法简单、操作方便,可以实现电极10的工业化生产,并且该制备方法可以制得上述任一实施方式中的电极10,电极10的电化学性能优异,检测准确性高,有利于其使用。

52.在本技术中,采用沉积的方法制备电极10。在本技术实施方式中,沉积包括物理气相沉积(pvd)和化学气相沉积(cvd)中的至少一种。物理气相沉积是以物理机制进行薄膜沉积的方式,化学气相沉积是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的方式。在一实施例中,物理气相沉积可以包括真空蒸镀、溅射、离子镀等。具体的,溅射可以包括直流溅射、交流溅射、反应溅射和磁控溅射等,其中根据磁控阴极的磁场位形分布的不同,可以分为平衡磁控溅射和非平衡磁控溅射。在另一实施例中,化学气相沉积法可包括等离子体化学气相沉积法、热化学气相沉积法、光化学气相沉积法等。通过上述沉积方法制备的电极10内部结合力强,可靠性高。

53.请参阅图8,为本技术一实施方式提供的电极的制备方法流程图,包括:

54.s101:在基体表面沉积第一电极材料层,第一电极材料层的材质包括具有掺杂金

属的碳化钛,掺杂金属包括铝和铜中的至少一种。

55.s102:在第一电极材料层远离基体的表面沉积第二电极材料层,第二电极材料层的材质包括具有掺杂金属的碳氮化钛,得到电极。

56.在本技术中,采用基体13作为承载层,在其表面沉积第一电极材料层11和第二电极材料层12,从而获得电极10。具体的,可以采用上述提到的沉积的方法进行第一电极材料层11和第二电极材料层12的制备。在本技术实施方式中,在沉积前还包括对基体13进行清洗处理。进一步的,在基体13清洗前还包括抛光处理,提高基体13的表面光滑性,有利于第一电极材料层11的制备和结合。具体的,基体13可以采用超镜面抛光,抛光后可以进行超声清洗,如超声清洗15min-20min,可以在水中进行超声清洗,也可以在乙醇溶液中进行超声清洗。

57.在本技术实施方式中,在沉积之前还包括对基体13进行氩离子清洗。具体的,通过氩离子轰击基体13表面,以进行清洗和去污。在本技术一实施例中,在真空度为2.5

×

10-3

pa-2.7

×

10-3

pa、基体13的偏压为-450v~-550v、氩离子流量为15sccm-25sccm条件下对基体13轰击5min-20min。通过氩离子轰击处理,不仅进一步进行了清洗,同时轰击使基体13表面产生粗糙,有利于增加打底层与基体13之间的结合面,有助于改善基体13与第一电极材料层11之间的结合性能和润湿性能,从而促进电极10整体结构的稳定性。具体的,氩离子流量可以但不限于为15sccm、16sccm、19sccm、20sccm、23sccm或25sccm等,轰击时间可以但不限于为5min、8min、10min、12min、15min、17min或20min等。在一实施例中,在真空度为2.5

×

10-3

pa-2.65

×

10-3

pa、基体13的负偏压为-480v~-520v、氩离子流量为17sccm-22sccm条件下对基体13轰击5min-10min。在另一实施例中,在真空度为2.6

×

10-3

pa-2.7

×

10-3

pa、基体13的负偏压为-500v~-550v、氩离子流量为20sccm-25sccm条件下对基体13轰击10min-20min。

58.在本技术中,基体13可以在沉积过程中旋转,如此可以提高基体13表面沉积的膜层的均匀性。在本技术实施方式中,基体13的转速可以为3rpm/min-10rpm/min。具体的,基体13的转速可以但不限于为3rpm/min、4rpm/min、5rpm/min、6pm/min、7rpm/min、8rpm/min或9rpm/min等。

59.在本技术实施方式中,沉积采用的靶材的纯度大于或等于99%。进一步的,沉积采用的靶材的纯度大于或等于99.9%。再进一步的,沉积采用的靶材的纯度大于或等于99.99%。采用上述纯度的靶材可以有效避免杂质对电极10性能的影响。其中,掺杂金属靶可以但不限于为铝靶和/或铜靶。具体的,钛靶的纯度可以但不限于为99%、99.5%或99.9%等,铝靶的纯度可以但不限于为99%、99.5%或99.9%等,铜靶的纯度可以但不限于为99%、99.5%或99.9%等,石墨靶的纯度可以但不限于为99%、99.9%或99.99%等。

60.在本技术实施方式中,沉积的压强可以为0.1pa-0.5pa。具体的,沉积的压强可以但不限于为0.1pa、0.12pa、0.2pa、0.3pa、0.4pa或0.5pa等。进一步的,沉积的压强可以为0.1pa-0.2pa、0.2pa-0.3pa、0.3pa-0.4pa或0.4pa-0.5pa等。在本技术实施方式中,沉积时惰性气体的流量为15sccm-30sccm。在沉积过程中通入惰性气体可以防止氧化的发生,同时惰性气体可以对沉积过程中产生的粒子发生碰撞,影响薄膜的沉积,采用上述流量的惰性气体,保证了薄膜的适宜的沉积速率以及所需的薄膜形貌。具体的,沉积时惰性气体的流量可以但不限于为15sccm、17sccm、20sccm、23sccm、25sccm、28sccm或30sccm等,惰性气体可

以但不限于为氩气。在一实施例中,沉积时惰性气体的流量为15sccm-20sccm。在另一实施例中,沉积时惰性气体的流量为20sccm-25sccm。在又一实施例中,沉积时惰性气体的流量为25sccm-30sccm。在本技术实施方式中,沉积时对基体13施加负偏压。进一步的,负偏压为-80v~-60v。具体的,负偏压可以但不限于为-80v、-75v、-70v、-68v或-60v等。

61.在s101中,第一电极材料层11具有过渡、缓冲的作用,缓解基体13与第二材料层之间的界面性能,提高第二材料层在电极10中附着性能,同时第一电极材料层11的设置也有助于降低电极10的接触阻抗。在本技术实施方式中,采用磁控溅射沉积第一电极材料层11。进一步的,采用非平衡磁控溅射沉积第一电极材料层11。在本技术一实施例中,采用磁控溅射,以钛靶、石墨靶和掺杂金属靶为靶材沉积第一电极材料层11。进一步的,钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-0.6a,掺杂金属靶的靶功率为40w-70w。也就是说,可以将钛靶和石墨靶安装在直流靶位上,掺杂金属靶安装在射频靶位上。具体的,钛靶的靶电流可以但不限于为3a、4a、5a或6a等,石墨靶的靶电流可以但不限于为0.1a、0.2a、0.3a、0.4a、0.5a或0.6a等,掺杂金属靶的靶功率可以但不限于为40w、45w、50w、55w、60w、65w或70w等。在本技术实施方式中,第一电极材料层11沉积的时间可以为15min-30min;如此保证与第二电极材料层12之间的结合,同时不会过多增加电极10的厚度,保证电极10具有一定柔性。具体的,第一电极材料层11沉积的时间可以但不限于为15min、17min、20min、22min、25min、28min或30min等。进一步的,第一电极材料层11沉积的时间可以为15min-20min、20min-25min或25min-30min等。在本技术一实施例中,采用磁控溅射,以钛靶、石墨靶和掺杂金属靶为靶材,以惰性气体为工作气体,沉积形成第一电极材料层11;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-0.6a,掺杂金属靶的靶功率为40w-70w,惰性气体的流量为20sccm-30sccm,沉积的时间为15min-30min。进一步的,采用非平衡磁控溅射沉积第一电极材料层11。在一实施例中,采用磁控溅射,以钛靶、石墨靶和铝靶为靶材,以惰性气体为工作气体,沉积形成第一电极材料层11;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-0.6a,铝靶的靶功率为40w-70w,惰性气体的流量为20sccm-30sccm,沉积的时间为15min-30min,第一电极材料层11的材质为掺铝碳化钛。在另一实施例中,采用磁控溅射,以钛靶、石墨靶和铜靶为靶材,以惰性气体为工作气体,沉积形成第一电极材料层11;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-0.6a,铜靶的靶功率为40w-70w,惰性气体的流量为20sccm-30sccm,沉积的时间为15min-30min,第一电极材料层11的材质为掺铜碳化钛。

62.在s102中,通过在第一电极材料层11表面沉积第二电极材料层12,有利于提高电极10中第二电极材料层12的附着力。在本技术实施方式中,采用磁控溅射沉积第二电极材料层12。进一步的,采用非平衡磁控溅射沉积第二电极材料层12。在本技术一实施例中,采用磁控溅射,以钛靶、石墨靶和掺杂金属靶为靶材,并通入氮气沉积第二电极材料层12。进一步的,钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-5a,掺杂金属靶的靶功率为40w-1600w,氮气的流量为8sccm-20sccm。也就是说,可以将钛靶和石墨靶安装在直流靶位上,掺杂金属靶安装在射频靶位上。具体的,钛靶的靶电流可以但不限于为3a、4a、5a或6a等,石墨靶的靶电流可以但不限于为0.1a、0.5a、1a、2a、3a、4a或5a等,掺杂金属靶的靶功率可以但不限于为40w、100w、500w、800w、1000w、1200w、1500w或1600w等,氮气的流量可以但不限于为8sccm、10sccm、13sccm、15sccm、17sccm或20sccm等。在本技术实施方式中,第二电极材料层12沉积的时间可以为60min-90min;如此保证与第一电极材料层11之间的结合,同时不会

过多增加电极10的厚度,保证电极10具有一定柔性。具体的,第一电极材料层11沉积的时间可以但不限于为60min、65min、70min、75min、80min、85min或90min等。进一步的,第一电极材料层11沉积的时间可以为60min-70min、70min-80min或80min-90min等。在一实施例中,在沉积过程中石墨靶的靶电流逐渐增加,氮气流量逐渐增加,可以进一步缓解第二电极材料层12内部应力,提高附着力。具体的,石墨靶的靶电流可以从0.1a逐渐增加,直到达到5a;氮气的流量从8sccm逐渐增加,直到达到20sccm。在另一实施例中,在沉积过程中掺杂金属靶的靶功率逐渐增加,提高掺杂金属含量,有利于更多的掺杂金属离子取代钛离子,进一步降低接触阻抗。进一步的,掺杂金属靶的靶功率可以从40w-70w逐渐升高至800w-1600w(如800w-1000w、1000w-1300w、1300w-1500w或1500w-1800w等)。

63.在本技术一实施例中,采用磁控溅射,以钛靶、石墨靶和掺杂金属靶为靶材,以惰性气体与氮气的混合气体为工作气体,沉积形成第二电极材料层12;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-5a,掺杂金属靶的靶功率为40w-1600w,惰性气体的流量为20sccm-30sccm,氮气的流量为8sccm-20sccm,沉积的时间为60min-90min。进一步的,采用非平衡磁控溅射沉积第二电极材料层12。在一实施例中,采用磁控溅射,以钛靶、石墨靶和铝靶为靶材,以惰性气体与氮气的混合气体为工作气体,沉积形成第二电极材料层12;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-5a,铝靶的靶功率为40w-1600w,惰性气体的流量为20sccm-30sccm,氮气的流量为8sccm-20sccm,沉积的时间为60min-90min,第二电极材料层12的材质为掺铝碳氮化钛。在另一实施例中,采用磁控溅射,以钛靶、石墨靶和铜靶为靶材,以惰性气体与氮气的混合气体为工作气体,沉积形成第二电极材料层12;钛靶的靶电流为3a-6a,石墨靶的靶电流为0.1a-5a,铜靶的靶功率为40w-1600w,惰性气体的流量为20sccm-30sccm,氮气的流量为8sccm-20sccm,沉积的时间为60min-90min,第二电极材料层12的材质为掺铜碳氮化钛。

64.可以理解的,本技术以磁控溅射的沉积方法为示例介绍了电极10的制备方法,当然也可以采用其他物理气相沉积或化学气相沉积的方式制备本技术保护的第一电极材料层11和第二电极材料层12,这些同样在本技术的保护范围内。

65.请参阅图9,为本技术一实施方式提供的电子设备主体的制备方法流程图,包括:

66.s201:在壳体表面沉积第一电极材料层,第一电极材料层的材质包括具有掺杂金属的碳化钛,掺杂金属包括铝和铜中的至少一种。

67.s202:在第一电极材料层远离基体的表面沉积第二电极材料层,第二电极材料层的材质包括具有掺杂金属的碳氮化钛,得到电子设备主体。

68.在本技术中,采用上述制备方法制备电极10的同时,可以制得电子设备主体100;其中,通过将壳体20作为承载层,避免了基体13的使用,降低制备成本,同时可以直接制得电子设备主体100,提高了制备效率,并且在壳体20上直接形成电极10,有助于提高电极10与壳体20之间的结合力,保证电子设备主体100的可靠性。其中,s201和s202中第一电极材料层11和第二电极材料层12的沉积过程可以参考上述s101和s102中的描述,同时壳体20的处理可以参考上述s101中基体13的处理,在此不再赘述。在本技术实施方式中,在沉积第一电极材料层11前还包括在壳体20表面设置保护层。通过在壳体20表面设置保护层,对无需沉积电极10的区域进行保护。具体的,通过在壳体20表面设置保护层,以形成预沉积区域。

69.以下通过具体实施例对本技术提供的电极的效果做进一步说明。

70.实施例1

71.采用非平衡磁控溅射镀膜系统制备电极,其中316l不锈钢基体超镜面抛光后在乙醇溶液中进行超声清洗15min,再置于镀膜系统中,石墨靶和钛靶安装在直流靶位上,铝靶安装在射频靶位上,其中钛靶和铝靶的纯度为99.9%,石墨靶的纯度为99.99%。

72.将靶材及316l不锈钢基体装夹后,关闭密封盖,沉积腔真空度抽至2.6

×

10-3

pa,基体偏压-500v,运用氩离子(流量为15sccm)轰击316l不锈钢基体表面20min。沉积腔工作气体压强为0.12pa,氩气流量为20sccm,316l不锈钢基体转速为5rpm/min,316l不锈钢基体偏压为-60v,钛靶的靶电流为5a,石墨靶的靶电流为0.3a,铝靶的靶功率为50w,沉积时间为20min,在316l不锈钢基体表面形成掺铝碳化钛层(al-tic)。

73.通入氮气,流量从8sccm逐渐增加至12sccm,石墨靶的靶电流从0.1a逐渐增加到5a,铝靶的靶功率从50w逐渐增加到1000w,其他参数保持不变,沉积90min,在掺铝碳化钛层上形成掺铝碳氮化钛层(al-ticn),得到电极,掺铝碳氮化钛层的表面粗糙度为62.8nm。

74.请参阅图10,为实施例1制得的电极的x射线衍射图,可以看出,铝的掺杂在电极中形成了ti3alc/ti3aln相、ti2aln相以及少量的ti2n相。请参阅图11,为实施例1制得的电极的n1s能谱图,通过x射线光电子能谱分析获得,可以看出在395.9ev出现了n-al键,396.9ev出现了n-ti键,398.7ev出现了n-o键。请参阅图12和图13,为实施例1制得的电极表面的电镜图以及电极截面的电镜图,同时采用能谱仪对制得的电极的纵截面进行元素分析,其中掺铝碳化钛层中碳元素含量为17.1at.%、氮元素含量为56at.%、铝元素含量为1.8at.%、钛元素含量为25.1at.%,掺铝碳氮化钛层中碳元素含量为19.2at.%、氮元素含量为65.2at.%、铝元素含量为2.7at.%、钛元素含量为12.9at.%,能谱仪的测试方式会导致在检测掺铝碳化钛层时混入一部分掺铝碳氮化钛层,因此掺铝碳化钛层中检测出有氮元素。

75.实施例2

76.采用非平衡磁控溅射镀膜系统制备电极,其中钛合金基体超镜面抛光后在乙醇溶液中进行超声清洗20min,再置于镀膜系统中,石墨靶和钛靶安装在直流靶位上,铝靶安装在射频靶位上,其中钛靶和铝靶的纯度为99.9%,石墨靶的纯度为99.99%。

77.将靶材及钛合金基体装夹后,关闭密封盖,沉积腔真空度抽至2.5

×

10-3

pa,基体偏压-500v,运用氩离子(流量为15sccm)轰击钛合金基体表面20min。沉积腔工作气体压强为0.2pa,氩气流量为15sccm,钛合金基体转速为7rpm/min,钛合金基体偏压为-70v,钛靶的靶电流为5a,石墨靶的靶电流为0.2a,铝靶的靶功率为50w,沉积时间为20min,在钛合金基体表面形成掺铝碳化钛层。

78.通入氮气,流量逐渐增加至10sccm并保持不变,石墨靶的靶电流从0.2a逐渐增加到4.5a,铝靶的靶功率从50w逐渐增加到1200w,其他参数保持不变,沉积80min,在掺铝碳化钛层上形成掺铝碳氮化钛层,得到电极,掺铝碳氮化钛层的表面粗糙度为56.9nm。

79.请参阅图14和图15,为实施例2制得的电极表面的电镜图以及电极截面的电镜图,同时采用能谱仪对制得的电极的纵截面进行元素分析,其中掺铝碳化钛层中碳元素含量为14at.%、氮元素含量为57.1at.%、铝元素含量为1.7at.%、钛元素含量为27.2at.%,掺铝碳氮化钛层中碳元素含量为17.9at.%、氮元素含量为65.1at.%、铝元素含量为3.1at.%、钛元素含量为13.9at.%。

80.实施例3

81.与实施例1的不同之处在于将铝靶变为铜靶。

82.对比例1

83.与实施例1的不同之处在于不进行铝元素掺杂。

84.对比例2

85.与实施例1的不同之处在于不进行铝元素掺杂并且不设置碳化钛层,电极包括316l不锈钢基体和碳氮化钛层。

86.将实施例和对比例制得电极分别进行如下实验。用导电胶把导线连接在电极的基体上,并用绝缘胶涂敷电极表面,留出1cm

×

1cm电极区域;用电化学工作站采用三电极法在电解池(电解质为生理盐水)中进行电化学阻抗测试,测试频率范围为0.01hz-105hz;测试后根据图7所示的等效电路,运用zview软件拟合电化学阻抗,得到孔洞电阻r

po

、电荷转移电阻r

ct

、极化电位、腐蚀电流密度和阻抗。分析实施例和对比例的上述检测参数可以看出,实施例制得的电极的耐腐蚀性以及阻抗均低于对比例制得的电极,表明本技术提供的电极具有优异耐腐蚀性和低的界面阻抗,有利于其使用。

87.以上对本技术实施方式所提供的内容进行了详细介绍,本文对本技术的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1