一种生物可降解多孔镁基复合材料支架的精准制备方法

1.本发明涉及一种生物可降解多孔镁基复合材料支架的精准制备方法,属于生物医学组织工程领域。

背景技术:

2.由于骨肿瘤、骨科炎症,外部创伤等造成病人出现骨缺损病症,需要对患者进行骨移植,骨替换等手术。目前,用于骨缺损的修复材料主要有自体骨、同种异体骨、金属材料、生物陶瓷、高分子材料及各种复合材料。其中多孔镁合金具有生物相容性高,力学性能适宜,耐蚀性能优异的突出特点并已成为科研工作人员的研究重点。多孔镁合金植入物的主要制备方法包括熔模铸造法、粉末冶金法、熔体发泡法、传统渗流浇铸等方法,能够制备具有完全内部连通多孔结构的镁合金骨修复支架,但无法实现多孔镁合金内部孔隙结构的精准控制。

3.袁广银等人(袁广银,贾高智,丁文江.可降解开孔多孔镁及镁合金生物材料及其制备方法:201410457751.6[p].2014.09.10.)采用氯化钠颗粒为模板,制备了可降解开孔多孔镁及镁合金生物材料。该多孔镁合金具有完全开孔结构,孔型及尺寸可控,孔隙率可调。但是调控孔型,孔径和孔隙率时需要同时改变氯化钠模板形状,粒径和密实程度,这在实际操作时是难以精准控制的。同时,由于市售氯化钠仅为立方形颗粒,以此为模板制备的多孔镁合金支架只能是方型孔隙。然而球形多孔结构具有较好的互联性和结构完整性,以便组织长入和营养物质、氧气的交换,更适合临床应用(gaozhi jia,yi hou,chenxin chen,jialin niu,hua zhang,hua huang,meiping xiong,guangyin yuan.precise fabrication of open porous mg scaffolds using nacl templates:relationship between space holder particles,pore characteristics and mechanical behavior.materials and design:140(2018)106-113),同时球形孔结构有利于细胞生长,在承载时可以有效的分散应力,减少应力集中,提高支架的生物相容性和力学相容性(陈永楠.球形孔结构羟基磷灰石陶瓷支架的制备及性能研究[d].西安理工大学,2006)。

[0004]

选区激光熔融(slm)技术已经成为一种很有前途的制造技术,与传统成型技术相比,它可以减少操作误差,提高重复性、速度和成本效益。采用计算机辅助设计和数学建模tpms方法对支架微孔结构进行设计和优化,各个参数更加可控,制备的曲面多孔支架具有丰富的内孔表面积,有利于细胞黏附和引导新骨生长,在理论上可以实现多孔支架内部孔隙结构的精准控制。但受到镁合金粉末制备困难及多孔镁合金结构的限制,目前文献报道只有mg-ca、zk61、we43、mg-nd-zn-zr和mg-cu合金3d打印多孔镁合金支架的相关研究。

[0005]

陈长军等人(陈长军,张敏,王星程.一种生物体用多孔镁合金的激光制备方法,公开号cn109513940a[p],2019.03.26)直接利用现有的镁合金粉末与cu粉末进行增材制造制备多孔mg-cu合金,通过设定加工轨迹以及激光器加工参数使得多孔镁合金的设计与制造更简单和自由,但是现有的镁合金种类少,其它镁合金打印参数有待进一步研究。陈长军等人(陈长军,张敏,王晓南.一种生物医用多孔镁合金及其制备方法,公开号cn103225025b

[p],2013.07.31)还采用镁合金粉末与caco3造孔剂混合,利用激光增材技术制备兼具主孔和微孔的多孔镁合金。其中caco3的作用是在激光加热时分解释放co2而形成微孔,可分别促进供骨组织和纤维/非矿化组织的生长,但制得的多孔镁合金可能会存在caco3杂质。

[0006]

采用直接打印mg合金的方式虽然能实现多孔支架内部孔隙结构的控制,但是由于目前打印参数有待进一步研究,打印密实程度有限,存在大量的组织缺陷(如孔洞,裂纹等)和表面粉末的烧结粘连,致使在实际打印过程中难以精准控制孔径的尺寸。基于以上原因,打印高品质的多孔mg合金仍存在一定的困难。此外,纳米陶瓷颗粒可以提高镁合金的力学性能和耐蚀性能(guangyi lin,dongdong liu,minfang chen,chen you,zhen li,yun wang,wei li.preparation and characterization of biodegradable mg-zn-ca/mgo nanocomposites for biomedical applications.materials characterization,144(2018),120-130.)。因此,纳米陶瓷颗粒增强的镁基复合材料多孔支架相比于镁合金支架具有更加优越的力学性能和腐蚀降解速率,满足承重大段骨缺损的修复。这种添加高熔点纳米陶瓷颗粒增强相的多孔镁基复合材料的3d打印工艺更加难以控制,且目前尚未见报道。

技术实现要素:

[0007]

本发明的目的是针对临床上修复承重大段骨缺损的需求,为骨科医生提供一种可同时精准控制支架孔隙结构,又具有较高力学性能和耐蚀性的多孔镁基复合材料支架的精准制备方法。

[0008]

本发明的技术方案:

[0009]

本发明提供一种可精准控制孔隙结构又具有较高力学性能和耐蚀性的多孔镁基复合材料骨修复支架的制备方法,包括支架的孔隙结构的计算机辅助设计和纯ti模板的3d打印制备、镁基复合材料的熔炼和渗流浇铸、镁基复合材料与纯ti中间体的氢氟酸处理等工艺过程。

[0010]

一种生物可降解多孔镁基复合材料支架的精准制备方法,具体制备方法如下:

[0011]

1)支架孔隙结构设计和模板的精准制备:采用计算机辅助设计和数学建模三周期极小曲面方法(tpms)进行多孔模型设计,所述模型的设计孔型为primitive(p)模型,gyroid(g)模型,diamond(d)模型,i-wrapped package(iwp)模型或点阵结构模型中的一种,设计孔隙率为50%-90%,设计孔径为300μm-1200μm。采用选区激光熔融3d打印精准制备纯ti孔隙结构模板。所用ti粉的颗粒尺寸为20-50微米。

[0012]

2)镁基复合材料熔体制备:合金熔炼在复合炉中进行,炉中通入99.6%n2与0.4%sf6的混合保护气体;按照镁基复合材料设计成分及含量称取各种金属(镁及其合金元素)和纳米陶瓷颗粒,其中添加的合金元素为锌、钙、锰和锡中的一种或两种以上,质量百分含量分别为0.5wt.%-3.0wt.%锌、和/或0.2wt.%-1.0wt.%钙、和/或0.2wt.%-1.0wt.%锰、和/或0.5wt.%-3.0wt.%锡,其余为镁;其中的纳米陶瓷颗粒为尺寸范围50-1000nm的mgo、cao、ha或tcp颗粒中的一种,质量百分含量为0.1wt.%-2.0wt.%。将镁及其它合金元素从室温升温至720℃-760℃,采用3000w手持电钻搅拌熔融的镁合金熔体,将纳米陶瓷颗粒匀速缓慢筛入熔体漩涡中,再用高剪切熔体搅拌装置进行充分搅拌得到镁基复合材料熔体。

[0013]

3)渗流浇铸:静置镁基复合材料熔体,去除熔体表面的浮渣,将撇渣后的熔体迅速倒入预热且加入步骤1)制备的纯ti孔隙结构模板的钢制模具中,通入n2气体加压至熔体完全渗入纯ti孔隙结构模板中,冷却后脱模,得到纯ti和镁基复合材料的中间复合体铸锭。

[0014]

4)纯ti孔隙结构模板的洗脱:去除中间复合体铸锭表面氧化皮和镁基复合材料多余的实体部分,将中间复合体铸锭经线切割加工成设计尺寸的中间复合体标准实验试样,再将设计尺寸的中间复合体实验试样依次经丙酮超声洗涤15min,无水乙醇超声洗涤15min后,37℃鼓风干燥箱干燥2h,再经浓度为20wt.%-40wt.%氢氟酸水溶液洗脱纯ti孔隙结构模板后得到多孔镁基复合材料支架,同时镁与氢氟酸反应,在支架表面原位自生一层较致密的mgf2涂层。

[0015]

生物可降解多孔镁基复合材料支架的性能测试:

[0016]

1)将制备的多孔镁基复合材料支架进行析氢实验,测试其耐蚀性能。

[0017]

2)将制备的多孔镁基复合材料支架通过万能试验机进行压缩实验,测试其压缩性能。

[0018]

3)将制备的多孔镁基复合材料支架采用质量法计算镁基复合材料的孔隙率。

[0019]

相较于现有的技术,本发明的优点和有益效果是:

[0020]

1)通过选区激光熔融——翻模渗流铸造方法制备组成元素安全并可全降解的多孔镁基复合材料支架,能精准控制多孔镁基复合材料的孔隙结构;

[0021]

2)渗流浇铸制备的镁支架密实程度高,组织结构良好,可有效避免直接3d打印镁合金出现的孔洞和裂纹,制备支架的质量得到大幅度提高;

[0022]

3)通过熔体的高剪切搅拌技术可将纳米陶瓷颗粒均匀添加至镁合金熔体中,从而达到增强镁合金力学性能和耐蚀性能的效果。

[0023]

4)制得的多孔镁基复合材料支架具有良好的生物相容性,连通性好,孔径和孔隙率可控且孔分布均匀,孔型可调,可建立曲面多孔结构,能促进细胞生长,具有较好的结构完整性,以便植入人体后的组织长入和营养物质、氧气的交换,能更好地满足临床使用性能要求。

附图说明

[0024]

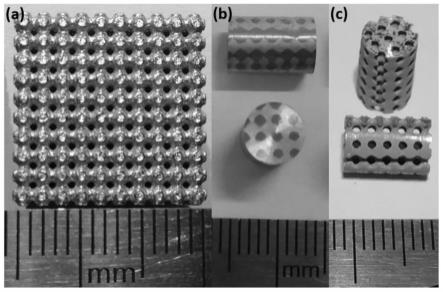

图1为(a)选区激光熔融制备的纯ti支架模板,(b)镁基复合材料和ti的中间复合体铸锭,(c)氢氟酸洗脱后的多孔镁基复合材料支架;

[0025]

图2为多孔镁基复合材料支架的精准制备方法的流程示意图。

具体实施方式

[0026]

实施例1:

[0027]

一种生物可降解多孔镁基复合材料支架的精准制备方法,制备流程如图2所示,制备步骤如下:

[0028]

1)支架孔隙结构设计和模板的精准制备:采用计算机辅助设计和数学建模三周期极小曲面方法(tpms)进行多孔模型设计,所述模型的设计孔型为primitive(p)模型,设计孔隙率为50%,设计孔径为800μm。采用选区激光熔融3d打印精准制备纯ti孔隙结构模板,如图1中(a)所示。所用ti粉的平均颗粒尺寸为30微米。

[0029]

2)镁基复合材料熔体制备:合金熔炼在复合炉中进行,炉中通入99.6%n2与0.4%sf6的混合保护气体;按照镁基复合材料设计成分及含量称取各种金属和纳米陶瓷颗粒,其中添加的合金元素为锌和钙,质量百分含量分别为3.0wt.%锌和0.2wt.%钙,其余为镁;其中的纳米陶瓷颗粒为平均尺寸50nm的mgo颗粒,质量百分含量为0.3wt.%。将镁及其它合金元素从室温升温至720℃,采用3000w手持电钻搅拌熔融的镁合金熔体,将纳米陶瓷颗粒匀速缓慢筛入熔体漩涡中,再用高剪切熔体搅拌装置进行充分搅拌得到镁基复合材料熔体。

[0030]

3)渗流浇铸:静置镁基复合材料熔体,去除熔体表面的浮渣,将撇渣后的熔体迅速倒入预热且加入步骤1)制备的纯ti孔隙结构模板的钢制模具中,通入n2气体加压至熔体完全渗入纯ti孔隙结构模板中,冷却后脱模,得到纯ti和镁基复合材料的中间复合体铸锭。

[0031]

4)纯ti孔隙结构模板的洗脱:去除中间复合体铸锭表面氧化皮和镁基复合材料多余的实体部分,将中间复合体铸锭经线切割加工成设计尺寸的中间复合体标准实验试样,如图1中(b)所示,再将设计尺寸的中间复合体实验试样依次经丙酮超声洗涤15min,无水乙醇超声洗涤15min后,37℃鼓风干燥箱干燥2h,再经浓度为40wt.%氢氟酸水溶液洗脱纯ti孔隙结构模板后得到多孔镁基复合材料支架,同时镁与氢氟酸反应,在支架表面原位自生一层较致密的mgf2涂层,如图1中(c)所示。

[0032]

生物可降解多孔镁基复合材料支架的性能测试:

[0033]

1)将制备的多孔镁基复合材料支架进行析氢实验,测得其第30h的析氢速率为0.05ml/cm2/h。

[0034]

2)将制备的多孔镁基复合材料支架通过万能试验机进行压缩实验,测得其压缩屈服强度为1.2mpa。

[0035]

3)将制备的多孔镁基复合材料支架采用质量法计算镁基复合材料的孔隙率为51.8%。

[0036]

实施例2:

[0037]

一种生物可降解多孔镁基复合材料支架的精准制备方法,制备流程如图2所示,制备步骤如下:

[0038]

1)支架孔隙结构设计和模板的精准制备:采用计算机辅助设计和数学建模三周期极小曲面方法(tpms)进行多孔模型设计,所述模型的设计孔型为gyroid(g)模型,设计孔隙率为70%,设计孔径为800μm。采用选区激光熔融3d打印精准制备纯ti孔隙结构模板。所用ti粉的平均颗粒尺寸为40微米。

[0039]

2)镁基复合材料熔体制备:合金熔炼在复合炉中进行,炉中通入99.6%n2与0.4%sf6的混合保护气体;按照镁基复合材料设计成分及含量称取各种金属和纳米陶瓷颗粒,其中添加的合金元素为锌、钙和锰,质量百分含量分别为1.0wt.%锌、和1.0wt.%钙、和0.5wt.%锰,其余为镁;其中的纳米陶瓷颗粒为平均尺寸620nm的cao颗粒,质量百分含量为0.5wt.%。将镁及其它合金元素从室温升温至740℃,采用3000w手持电钻搅拌熔融的镁合金熔体,将纳米陶瓷颗粒匀速缓慢筛入熔体漩涡中,再用高剪切熔体搅拌装置进行充分搅拌得到镁基复合材料熔体。

[0040]

3)渗流浇铸:静置镁基复合材料熔体,去除熔体表面的浮渣,将撇渣后的熔体迅速倒入预热且加入步骤1)制备的纯ti孔隙结构模板的钢制模具中,通入n2气体加压至熔体完全渗入纯ti孔隙结构模板中,冷却后脱模,得到纯ti和镁基复合材料的中间复合体铸锭。

[0041]

4)纯ti孔隙结构模板的洗脱:去除中间复合体铸锭表面氧化皮和镁基复合材料多余的实体部分,将中间复合体铸锭经线切割加工成设计尺寸的中间复合体标准实验试样,再将设计尺寸的中间复合体实验试样依次经丙酮超声洗涤15min,无水乙醇超声洗涤15min后,37℃鼓风干燥箱干燥2h,再经浓度为20wt.%氢氟酸水溶液洗脱纯ti孔隙结构模板后得到多孔镁基复合材料支架,同时镁与氢氟酸反应,在支架表面原位自生一层较致密的mgf2涂层。

[0042]

生物可降解多孔镁基复合材料支架的性能测试:

[0043]

1)将制备的多孔镁基复合材料支架进行析氢实验,测得其第30h的析氢速率为0.09ml/cm2/h。

[0044]

2)将制备的多孔镁基复合材料支架通过万能试验机进行压缩实验,测得其压缩屈服强度为0.9mpa。

[0045]

3)将制备的多孔镁基复合材料支架采用质量法计算镁基复合材料的孔隙率为70.7%。

[0046]

实施例3:

[0047]

一种生物可降解多孔镁基复合材料支架的精准制备方法,制备流程如图2所示,制备步骤如下:

[0048]

1)支架孔隙结构设计和模板的精准制备:采用计算机辅助设计和数学建模三周期极小曲面方法(tpms)进行多孔模型设计,所述模型的设计孔型为i-wrapped package(iwp)模型,设计孔隙率为80%,设计孔径为1000μm。采用选区激光熔融3d打印精准制备纯ti孔隙结构模板。所用ti粉的平均颗粒尺寸为35微米。

[0049]

2)镁基复合材料熔体制备:合金熔炼在复合炉中进行,炉中通入99.6%n2与0.4%sf6的混合保护气体;按照镁基复合材料设计成分及含量称取各种金属和纳米陶瓷颗粒,其中添加的合金元素为锌、钙和锡,质量百分含量分别为1.0wt.%锌、和0.2wt.%钙、和1.0wt.%锡,其余为镁;其中的纳米陶瓷颗粒为平均尺寸115nm的ha颗粒,质量百分含量为1.0wt.%。将镁及其它合金元素从室温升温至760℃,采用3000w手持电钻搅拌熔融的镁合金熔体,将纳米陶瓷颗粒匀速缓慢筛入熔体漩涡中,再用高剪切熔体搅拌装置进行充分搅拌得到镁基复合材料熔体。

[0050]

3)渗流浇铸:静置镁基复合材料熔体,去除熔体表面的浮渣,将撇渣后的熔体迅速倒入预热且加入步骤1)制备的纯ti孔隙结构模板的钢制模具中,通入n2气体加压至熔体完全渗入纯ti孔隙结构模板中,冷却后脱模,得到纯ti和镁基复合材料的中间复合体铸锭。

[0051]

4)纯ti孔隙结构模板的洗脱:去除中间复合体铸锭表面氧化皮和镁基复合材料多余的实体部分,将中间复合体铸锭经线切割加工成设计尺寸的中间复合体标准实验试样,再将设计尺寸的中间复合体实验试样依次经丙酮超声洗涤15min,无水乙醇超声洗涤15min后,37℃鼓风干燥箱干燥2h,再经浓度为30wt.%氢氟酸水溶液洗脱纯ti孔隙结构模板后得到多孔镁基复合材料支架,同时镁与氢氟酸反应,在支架表面原位自生一层较致密的mgf2涂层。

[0052]

生物可降解多孔镁基复合材料支架的性能测试:

[0053]

1)将制备的多孔镁基复合材料支架进行析氢实验,测得其第30h的析氢速率为0.06ml/cm2/h。

[0054]

2)将制备的多孔镁基复合材料支架通过万能试验机进行压缩实验,测得其压缩屈服强度为0.8mpa。

[0055]

3)将制备的多孔镁基复合材料支架采用质量法计算镁基复合材料的孔隙率为78.1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1