一种裙型吸收物品及其制备方法与流程

1.本发明涉及一次性卫生用品领域,具体涉及一种裙型吸收物品及其制备方法。

背景技术:

2.消费者愈发重视吸收物品的外观,故而相应设计不同形状外观的产品结构,如经期裤、裙式纸尿裤或是其他新颖外观款式的吸收物品结构。现有技术中存在裙式结构的吸收物品,具体如申请日为2018年11月05日的中国专利申请cn109498279a一种裙式拉拉裤,包括前片、后片、连接于前片与后片之间的吸收体,所述吸收体上还附着有一层透水面层,所述透水面层的左右两侧上设置有两条以上的橡筋以形成腿围,所述前片的内侧面上位于腰围的部位上设有一前柔软面层,所述后片的内侧面上位于腰围的部位上设有一后柔软面层,所述前柔软面层的周侧与前片粘合,所述后柔软面层的周侧与后片粘合。

3.结构上,形成了前片、后片以遮盖吸收体的裙子的样式结构,这样的结构不会对婴儿腿围及裆处的位置形成较大压力,具有良好的舒适性,减少了腿部勒痕发生的概率,也提供了活动的自由性。

4.但吸收体在吸液后会膨胀,而结构上未针对穿着后的裆处位置进行承托,导致吸收体容易下坠,影响外形,且下坠后又容易出现漏液现象;

5.而针对该现象,如中国专利申请cn 112957179 a所示,一种裙式吸收物品,所述裙式吸收物品包括吸收本体和外层,所述外层为由内衬层和外包层复合而成的裙式结构,所述吸收本体的纵向两端与所述外层的前腰区和后腰区连接在一起;所述吸收本体依次包括贴肤层、吸收层和透气底层,所述贴肤层的两侧设有高于所述贴肤层的防侧漏层;所述吸收本体的下裆位置、所述外层的前腰区和后腰区均设置有弹性拉伸材料。从产品结构上看,该技术方案针对性的在前腰区、后腰区以及下档位置均设置了弹性拉伸材料,下档位置的弹性材料目的也是避免下坠、保证立体性以及吸液后的提拉效果。

6.但从产品上看,下档位置的独立的短橡筋结构,结构上是设置在吸收本体上的,与外层结构是没有相互接合的,这样橡筋的两端没有依托,吸液后仍然会下坠,其提拉效果并不明显;

7.从生产角度考量,下档位置的橡筋独立存在,长度较短,定位、施加以及定型均具有较大的生产难度;结合前腰区、后腰区的橡筋处理,所用橡筋数量大,生产中如果出现断线等情况,废片率高,这就十分考验生产生产工艺的成熟度。

8.相应的,本技术人具有一在先申请cn 110946711 a,其中示出了一种一次性裤型卫生用品的制备方法,制备外衣物层包括下述步骤:

9.a、制备弹性无纺布,其包括:

10.a1、在聚丙烯层上添加一层弹性体;

11.a2、在步骤a1所述弹性体上添加一层聚丙烯层并通过热轧处理固接成一体制得具有三层结构的弹性无纺布;

12.b、将步骤a制得的弹性无纺布送入激活系统进行激活处理;

13.c、将步骤b制得的弹性无纺布沿纵向方向分切后与纺粘无纺布通过热熔胶或者超声波复合成一体,分切后的各所述弹性无纺布分别位于纺粘无纺布的纵向两侧并由此制得外衣物层。

14.并公开了激活系统的结构。

15.本技术人针对上述方案进行研究,进而衍生本技术以解决上述裙式吸收物品存在的问题。

技术实现要素:

16.因此,本发明提供一种裙型吸收物品并示出了其制备方法,解决了现有的裙型吸收物品生产难度大、立体性较差的问题。

17.为达到上述目的,本发明是通过以下技术方案实现的:

18.一种裙型吸收物品,包括外衣物层、吸收体以及透液面层,所述外衣物层包括前片、后面以及连接两者的弹性无纺布,所述弹性无纺布的下端面贴合一拒水层,所述弹性无纺布由两聚丙烯层夹设弹性体组成,定义所述弹性无纺布具有连接前片与后片的侧端以及连接两侧端的中心端,所述中心端位置弹性体的弹性强度大于位于两侧端的弹性强度;所述中心端横向两侧经切除剔废后呈镂空结构使得所述弹性无纺布展开时呈“工”字形或“8”字形,所述吸收体沿所述中心端布设且吸收体两端固接在两侧端上,所述透液面层贴合在吸收体上表面并连接两侧端。

19.优选的,连接在后片上的所述侧端的面积大于前片上的所述侧端的面积。

20.一种裙型吸收物品的制备方法,包括制备外衣物层、制备吸收体、制备透液面层、将外衣物层与吸收体及透液性面层复合后分切成型获得单个吸收物品,

21.所述制备外衣物层包括以下步骤:

22.a、取一亲水无纺布一,并将其沿宽度方向的中部位置分切,分别形成两连续输送的前片及后片;

23.b、制备弹性无纺布,其包括:

24.b1、取一连续输送的聚丙烯层,定义其输送方向为纵向,宽度方向为横向,并在其上表面添加弹性体材料,所述弹性体材料包括位于中部的中心弹性体以及位于宽度两侧侧端弹性体;其中,所述中心弹性体为间断分布,所述侧端弹性体为连续分布;

25.b2、在步骤b1的基础上添加一层聚丙烯层,并通过热轧处理固接呈一体,制得具有三层纤维网层结构的弹性无纺布;

26.b3、将b2所得弹性无纺布送入激活系统进行激活处理;

27.所述激活系统包括输入驱动辊、至少一组的加热辊组、牵引驱动辊、激活齿轮、输出驱动辊,并且所述输入驱动辊、加热辊组、牵引驱动辊、激活齿轮、输出驱动辊分别与动力输出端传动连接设置,所述激活处理是将所述弹性无纺布依次经过输入驱动辊、各所述加热辊组、牵引驱动辊、激活齿轮、输出驱动辊完成激活;所述输出驱动辊的线速度是输入驱动辊线速度的1.5~2.5倍,所述牵引驱动辊的线速度与输入驱动辊的线速度一致,各所述加热辊组包括至少两个加热辊,所述弹性无纺布的正面和反面分别与加热辊组的至少一个加热辊接触,各所述加热辊的加热温度设为40~60℃,所述弹性无纺布与各加热辊接触部分沿圆周方向的夹角大于120

°

,所述激活齿轮由一对齿轮组成,各齿轮的圆周侧面上均匀

间隔设置有扁平齿且所述一对齿轮在运作时其上的扁平齿呈交错分布;

28.c、在步骤b所述弹性无纺布的下端复合一层连续输送的拒水层;

29.d、将步骤c所得制品剔除所述中心弹性体之间的间隔的部分,而后进行分切成单个制品,各制品经转向后沿步骤a所得制品的宽度方向与所述前片、后片进行等间距的连续性复合,获得连续性的外衣物层。

30.优选的,所述激活齿轮的上的扁平齿依位置不同分为中心啮合齿及侧端啮合齿,所述中心啮合齿与所述中心弹性体的位置适配为间隔设置;

31.所述中心啮合齿由若干横向分布的横向齿部组成,所述侧端啮合齿由若干纵向分布的纵向齿部组成。

32.优选的,所述横向齿部的齿高大于所述纵向齿部的齿高。

33.优选的,所述侧端啮合齿的纵向齿部密度由宽度方向的两侧向内逐渐减小。

34.优选的,所述弹性无纺布克重为30-80gsm,所述上层聚丙烯层和底层聚丙烯层的质量分数占比为10~40%,所述中心弹性体与侧端弹性体的质量比为0.5~0.8。

35.优选的,位于后片一侧的所述弹性无纺布面积大于位于前片一侧的弹性无纺布面积。

36.优选的,所述中心弹性体与所述侧端弹性体之间不相粘连。

37.优选的,所述弹性体为sbs嵌段共聚物型弹性体或聚烯烃型弹性体。

38.优选的,在所述前片、后片的分切位置的相对一侧施加弹性橡筋,并将该施加区域向下或向上且向内折合,该施加区域与两端端部的距离为20-50毫米。

39.优选的,上述步骤a中,前片及后片的分切线为直线或波浪线或折线。

40.通过采用前述技术方案,本发明的有益效果是:

41.产品结构上,增加了大面积的弹性无纺布结构,连接了前片以及后片,并承载吸收体,下端适配性的复合拒水层以满足不透液性需求,整个产品结构承载性好,吸液后仍能保持良好的立体性,对吸收体具有足够的提拉;

42.不同于传统的双层无纺布夹设橡筋的结构,橡筋位置会形成较大的拉紧力,弹性无纺布采用这种结构的设计,整体弹性力分散均匀,较为柔软,避免产生勒感,并且下档区域摒弃了橡筋的投入,不仅在生产中节约了橡筋的使用,相应的也简化了生产设备及工艺,具有良好的实用性,而且在产品的外形上,下档区域平整,不会形成橡筋带来的折皱,美观度佳;

43.带有弹性的连接用的弹性无纺布,连接前片、后片使产品呈一弹性的整体,并使用特殊的工艺对其进行不同区间的弹性分区,下档区域为独立的弹性区间,承载力强,独立的弹性区间结构又不影响下档位置与前腰、后腰之间的弹性力,保证了前腰、后腰位置穿着的舒适性,又不会由下档位置对人体形成较大的勒紧力;

44.裙式结构的吸收物品由于其下端为游离状态,故而采用这种带有大面积弹性的结构,能够保证吸收物品在穿着后各部位均具有一定的弹性,能够提高与人体的贴合性,保证穿着时的固定作用。

附图说明

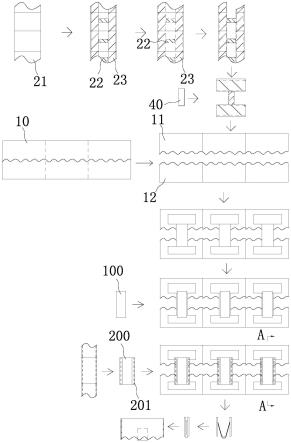

45.图1为本发明实施方式吸收物品的生产工艺流程示意图;

46.图2为图1中a-a向的剖视结构示意图(未示出防漏隔边);

47.图3为本发明实施方式激活系统的结构示意图;

48.图4为本发明实施方式激活齿轮的齿面分布结构示意图;

49.图5为图4中b处局部放大示意图;

50.图6为本发明实施方式激活齿轮的局部剖面结构示意图(图4中c-c向剖视);

51.图7为本发明实施方式中加入橡筋的亲水无纺布一的成型结构示意图。

52.附图标记:100、吸收体;200、透液面层;201、防漏隔边;10、亲水无纺布一;11、前片;12、后片;20、弹性无纺布;21、聚丙烯层;22、中心弹性体;23、侧端弹性体;30、激活系统;31、加热辊组;32、牵引驱动辊;33、激活齿轮;331、中心啮合齿;331a、横向齿部;332、侧端啮合齿;332a、纵向齿部;34、输出驱动辊;40、拒水层;50、弹性橡筋。

具体实施方式

53.以下将结合具体实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

54.参考图1、图2,一种裙型吸收物品,包括外衣物层、吸收体100以及透液面层200,所述外衣物层包括前片11、后面以及连接两者的弹性无纺布20,所述弹性无纺布20的下端面贴合一拒水层40,所述弹性无纺布20由两聚丙烯层夹设弹性体组成,定义所述弹性无纺布20具有连接前片11与后片12的侧端以及连接两侧端的中心端,所述中心端位置弹性体的弹性强度大于位于两侧端的弹性强度;此处的弹性强度的不同,是通过弹性体的分布不同,并经过后文所述的激活处理差别而实现,同时,也可以通过弹性体的材料及含量不同获得相关产品结构,但此为公知技术,在此不属于本技术方案的内容。

55.结构上,所述中心端横向两侧经切除剔废后呈镂空结构使得所述弹性无纺布20展开时呈“工”字形或“8”字形,此处仅示出了两种结构,形状受工艺影响,当采用直线切除剔废时则呈“工”字形,而采用相对应的弧线时则呈“8”字形;并且,当两侧切除为不对称时,该形状亦可以是不对称的沙漏型或其他形成镂空的结构,在此不多做例举。

56.所述吸收体100沿所述中心端布设且吸收体100两端固接在两侧端上,所述透液面层200贴合在吸收体100上表面并连接两侧端。

57.其中,连接在后片12上的所述侧端的面积大于前片11上的所述侧端的面积。这种设计是为了符合人体工学设计,前腰及后臀位置的受力不同,故而相应的对吸收物品的弹性以及连接结构进行改变。

58.又参考图1及图2,为上述一种裙型吸收物品的制备方法,包括制备外衣物层、制备吸收体100、制备透液面层200、将外衣物层与吸收体100及透液性面层复合后分切成型获得单个吸收物品,其特征在于:

59.所述制备外衣物层包括以下步骤:

60.a、取一亲水无纺布一10,并将其沿宽度方向的中部位置分切,分别形成两连续输送的前片11及后片12;

61.b、制备弹性无纺布20,其包括:

62.b1、取一连续输送的聚丙烯层21,定义其输送方向为纵向,宽度方向为横向,并在其上表面添加弹性体材料,所述弹性体材料包括位于中部的中心弹性体22以及位于宽度两

侧侧端弹性体23;其中,所述中心弹性体22为间断分布,所述侧端弹性体23为连续分布;材料上,所述弹性体为sbs嵌段共聚物型弹性体,也可以是聚烯烃型弹性体。

63.具体的,所述中心弹性体22与所述侧端弹性体23之间不相粘连。结构上使得下档区域为独立的弹性区间,而侧端弹性体23则在产品翻折焊接后连成一体;

64.b2、在步骤b1的基础上添加一层聚丙烯层21,并通过热轧处理固接呈一体,制得具有三层纤维网层结构的弹性无纺布20;

65.这种结构下,聚丙烯层21可在一定程度上行保证弹性无纺布20的结构稳定性,避免在收卷、分切、储存等过程中发生弹性损失;

66.b3、将b2所得弹性无纺布20送入激活系统30进行激活处理;

67.又参考图3-图6,所述激活系统30包括输入驱动辊、一组的加热辊组31、牵引驱动辊32、激活齿轮33、输出驱动辊34,并且所述输入驱动辊、加热辊组31、牵引驱动辊32、激活齿轮33、输出驱动辊34分别与动力输出端传动连接设置,所述激活处理是将所述弹性无纺布20依次经过输入驱动辊、各所述加热辊组31、牵引驱动辊32、激活齿轮33、输出驱动辊34完成激活;所述输出驱动辊34的线速度是输入驱动辊线速度的1.5倍,所述牵引驱动辊32的线速度与输入驱动辊的线速度一致,各所述加热辊组31包括两个加热辊,所述弹性无纺布20的正面和反面分别与加热辊组31的一个加热辊接触,各所述加热辊的加热温度设为50℃,所述弹性无纺布20与各加热辊接触部分沿圆周方向的夹角大于180

°

,所述激活齿轮33由一对齿轮组成,各齿轮的圆周侧面上均匀间隔设置有扁平齿且所述一对齿轮在运作时其上的扁平齿呈交错分布;

68.原理上,弹性无纺布20经过加热辊组31处理后上、下两层聚丙烯层21均受热均得到软化,激活齿轮33的扁平齿在运作是呈交错分布,张紧的弹性无纺布20通过激活齿轮33组后,通过齿轮的咬合作用,在弹性无纺布20上形成高拉伸区和低拉伸区,在齿尖顶部的弹性无纺布20形成低拉伸区,齿尖顶部之间的无纺布则受输出驱动辊34的拉伸形成高拉伸区,高拉伸区的聚丙烯层21拉伸变细,进而断裂,弹性体同时发生拉伸形变,接着随着张力的消失,弹性体发生形变可恢复,而聚丙烯层21形变不可恢复,弹性无纺布20在激活处理后,拉伸倍率达到1.5-4倍,可详见本技术人的在先申请cn 110946711 b。

69.其中,上述参数可根据弹性体的材质、重量及分布不同而调整,所述输出驱动辊34的线速度是输入驱动辊线速度可以是1.5~2.5倍,加热辊的加热温度设为40~60℃,弹性无纺布20与各加热辊接触分布沿圆周方向的夹角大于120

°

,在上述范围内均可。

70.而在此基础上,为了实现不同区间的弹性不同这一目的,针对激活齿轮33结构进行改进,所述激活齿轮33的上的扁平齿依位置不同分为中心啮合齿331及侧端啮合齿332,所述中心啮合齿331与所述中心弹性体22的位置适配为间隔设置;

71.所述中心啮合齿331由若干横向分布的横向齿部331a组成,所述侧端啮合齿332由若干纵向分布的纵向齿部332a组成。其中,结合上述原理以及经多次实验中发现,弹性体在经受不同方向的拉伸后,会在所经受的较长端一侧的形变方向,形成更强的拉力效果;故而在此针对产品穿着后的承力方向不同,适配地加工出沿产品前后方向的具有更大承载力下档区域;而相应的,在腰围部分,则采用纵向齿部332a以提高产品的朝向周侧的拉力;

72.且相应的,所述横向齿部331a的齿高大于所述纵向齿部332a的齿高;这种结构能将上述弹性体的拉力变化程度增大,相应的提高下档区域中心弹性体22的拉力,而作为腰

围处的侧端弹性体23,则不需要形成等同的拉力;并且在加工时,由于需要满足横向齿部331a的配合加工,故而纵向齿部332a位置的啮合程度不高,进而也减小了腰围的弹性无纺布20的弹性力。

73.同时,为了加强这一效果,可在结构上进一步改进,将所述侧端啮合齿332的纵向齿部332a密度由宽度方向的两侧向内逐渐减小(图中未示出)。这样就可以形成由腰围向下不同的弹性力区间。

74.c、在步骤b所述弹性无纺布20的下端复合一层连续输送的拒水层40;具体的,上述步骤c中,所述拒水层40的宽度不小于所述步骤b中弹性无纺布20上中心弹性体22的宽度,所述拒水层40由拒水膜及至少两层无纺布复合构成。结构上,拒水层40需要保证覆盖吸收体100的宽度,以避免吸收体100的渗液,又不能过于宽而影响穿着舒适性;拒水层40需要不透液,且为了提高手感,增加了无纺布以保证拒水层40的柔软性等物理性质。

75.d、将步骤c所得制品剔除所述中心弹性体22之间的间隔的部分,而后进行分切成单个制品,其分切位置位于剔除区域,而后各制品经转向后沿步骤a所得制品的宽度方向与所述前片11、后片12进行等间距的连续性复合,获得连续性的外衣物层。

76.其中,此处成型的外衣物层仍在流水线上,而后将吸收体100、透液面层200依序置入相应位置后复合;复合后进行将产品进行折叠后进行等间距的接合,形成前片11、后片12分明的裙型结构并分切,得到单个裙型吸收物品;须知的是,所述吸收体100可以是线外成型的成品吸收体100结构,亦可以是线上成型的具体产品。

77.产品结构上,增加了大面积的弹性无纺布20结构,连接了前片11以及后片12,并承载吸收体100,下端适配性的复合拒水层40以满足不透液性需求,整个产品结构承载性好,吸液后仍能保持良好的立体性,对吸收体100具有足够的提拉;

78.不同于传统的双层无纺布夹设橡筋的结构,橡筋位置会形成较大的拉紧力,弹性无纺布20采用这种结构的设计,整体弹性力分散均匀,较为柔软,避免产生勒感,并且下档区域摒弃了橡筋的投入,不仅在生产中节约了橡筋的使用,相应的也简化了生产设备及工艺,具有良好的实用性,而且在产品的外形上,下档区域平整,不会形成橡筋带来的折皱,美观度佳;

79.带有弹性的连接用的弹性无纺布20,连接前片11、后片12使产品呈一弹性的整体,并使用特殊的工艺对其进行不同区间的弹性分区,下档区域为独立的弹性区间,承载力强,独立的弹性区间结构又不影响下档位置与前腰、后腰之间的弹性力,保证了前腰、后腰位置穿着的舒适性,又不会由下档位置对人体形成较大的勒紧力;

80.裙式结构的吸收物品由于其下端为游离状态,故而采用这种带有大面积弹性的结构,能够保证吸收物品在穿着后各部位均具有一定的弹性,能够提高与人体的贴合性,保证穿着时的固定作用。

81.具体的,所述弹性无纺布20克重为30-80gsm,所述聚丙烯层21的质量分数占比为10~40%,所述中心弹性体22与侧端弹性体23的质量比为0.5~0.8。上述克重根据不同产品而选择,此处应用于卫生巾,对于弹性力的要求不强,故而采用30gsm,而所述聚丙烯层21的质量分数占比为40%,同时由于卫生巾吸收体100的形变不大,故而所述中心弹性体22与侧端弹性体23的质量比为0.5即可;而当应用于尿裤时,则需要相应增加中心弹性体22的质量比。

82.在弹性无纺布20与前片11、后片12复合时,位于后片12一侧的所述弹性无纺布20面积大于位于前片11一侧的弹性无纺布20面积;后片12位置对应着人体臀部位置,故而此处增加弹性无纺布20的结合面,能提高后片12位置的承载力及弹性力,满足实际使用需求。

83.当产品为拉拉裤时需要增加腰围处的弹性,在所述前片11、后片12的分切位置的相对一侧施加弹性橡筋50,并将该施加区域向下或向上且向内折合,该施加区域与两端端部的距离为20-50毫米;此处不针对该距离进行具体设定,因不同产品尺寸不同而选择不同的具体尺寸,满足在该区间内均可。

84.同时须知的是,当本技术方案应用于纸尿裤或拉拉裤产品时,相应的在透液面层200上增加防漏隔边201等必要部件,在此不多做赘述。

85.本实施方式中,上述步骤a中,前片11及后片12的分切线为波浪线,形成裙式下摆为波浪线结构,但产品形态上,也可以是直线或折线,在此不做相应限制。

86.须知的是,本实施方式所用的复合大多采用热熔胶或者超声波复合。此处可依现有设备进行改进或调整,满足生产需求即可。

87.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1