一种可旋转的振动装置的制作方法

1.本发明涉及一种振动装置,尤其涉及一种可旋转的振动装置。

背景技术:

2.目前的根管预备手段是采用根管治疗仪与机用根管器械配合使用。工作时,根管治疗仪带动器械在根管内做旋转运动,通过器械的刃部对根管内壁进行切削,以达到根管塑形的目的,其动力一般由电磁马达提供。其优点是根管成型效率高,成型效果好,减轻操作者的工作强度等,缺点是在根管预备过程中的使用,容易在根管壁上形成玷污层。这是于根管锉器的工作部有一定的锥度,且有螺纹分布其上,为了形成切削刃,工作部需要有一定的截面形状。由于根管锉器械径向尺寸的限制和加工手段的制约,其切削角一般较大,所以根管锉对根管壁的切削基本是以“剐蹭”的方式进行的,这势必导致器械对根管壁的挤压和摩擦热的产生。

3.以旋转式根管治疗机进行根管预备时,器械摩擦所产的热可以使根管壁的有机质变性,牙本质碎屑、牙本质小管溢出液、唾液和细菌等在器械钻磨压力的作用下附着于根管内壁,形成一层厚度约1-2微米的玷污层。玷污层会堵塞侧支根管,阻碍药物向根管侧壁和牙本质小管内的渗透,导致侧支根管无法填充。如果玷污层不能完全去除,将导致治疗的失败率提高和并发症的增加,直接影响治疗效果。产生的玷污层,需要进一步进行清理。所以临床根管预备的常用方法是,先采用旋转式根管治疗机对根管进行塑形,完成塑形后再对玷污层进行祛除和根管清洁。如果能实现根管锉器械在根管内旋转切削的同时,附加有微小的振动,这将增加根管锉器械的排屑能力,显著降低切削阻力和切削温度,有效避免玷污层的产生,提高根管预备的质量,减少操作者的劳动强度。

4.公开的关于振动加旋转运动的加工装置的技术信息已有很多,如中国专利cn 107104514 a的文件中,压电陶瓷振子布置于电机回转轴上与回转轴一起转动,通过线圈耦合的无接触方式给换能器供电,实现了刀具的旋转加振动。中国专利cn 108213508 a的文件中,采用了通过滚针轴承对超声振子进行供电的方式。中国专利cn 108988679 a的文件中,公开了以纵扭藕合振子和压电陶瓷叠堆的方式,实现了超声波钻具的冲击和回转运动。

5.在上述公开的技术资料中,超声振子均设置在旋转运动的回转轴上,如此的设计可以很好的实现旋转运动和振动运动的复合,但这样的结构体积过大,不适用于齿科用根管治疗仪,因为齿科根管治疗仪的机头在使用时需要伸入到患者口腔中,体积不可能过大。

技术实现要素:

6.针对以上技术问题,本发明公开了一种可旋转的振动装置,能在振动的同时实现转动,而且体积小巧,适合于齿科根管治疗。

7.对此,本发明采用的技术方案为:一种可旋转的振动装置,其包括壳体、位于壳体内的机芯和转动驱动机构;所述机芯包括主轴、冲击活塞和活塞筒;

所述主轴上设有位于活塞筒内的第一限位构件和第二限位构件,所述冲击活塞位于第一限位构件和第二限位构件之间,所述冲击活塞将活塞筒分为第一活塞腔体和第二活塞腔体,所述活塞筒在对应第一活塞腔体和第二活塞腔体的侧壁均设有气孔,所述壳体设有与气孔对应连通的气道;所述主轴的一端通过传动机构连接转动驱动机构,所述冲击活塞在活塞筒内活动从而带动所述主轴振动,所述转动驱动机构带动所述主轴旋转。

8.其中,所述冲击活塞的激励方式,可以是气动的,也可以是电磁式的。无论采用气动或电磁式,所述冲击活塞受到激励振动时,撞击到第一限位套和第二限位套,在冲击力的作用下,实现主轴的振动。而且冲击活塞对主轴的振动冲击力与主轴所受的外力是独立的,冲击活塞的振动不受外力的影响;在主轴受较大轴向外力的情况下,冲击活塞仍可提供持续稳定的冲击力作用于主轴上,促使主轴产生振动。转动驱动机构可以驱动主轴转动,实现主轴振动的同时,实现旋转。

9.具体而言,当采用气动时,通过壳体的气道送入交变的压力气体,气体进入机芯的活塞腔,激励冲击活塞产生振动,冲击主轴上的第一限位套和第二限位套,从而在冲击力的作用下,实现了主轴的振动。

10.作为本发明的进一步改进,所述冲击活塞套在所述主轴外,并与所述主轴动密封配合;所述冲击活塞与所述活塞筒的内壁为动密封配合。采用此技术方案,所述冲击活塞可以在主轴上滑动,并保持密封。

11.作为本发明的进一步改进,所述第一限位构件和第二限位构件为第一限位套和第二限位套,所述第一限位套和第二限位套固定套在主轴上。

12.作为本发明的进一步改进,所述主轴的一端与从动齿轮动配合连接,所述转动驱动机构包括输入轴,所述输入轴的一端设有主动齿轮,所述主动齿轮与从动齿轮啮合。当输入轴输入扭矩,驱动主动齿轮转动时,带动机芯的从动齿轮旋转,实现了主轴的转动。

13.作为本发明的进一步改进,所述主轴的一端固定安装有带滑动键的键轮,所述活塞筒的一端设有轴承,所述从动齿轮安装于轴承外圈上,所述从动齿轮的中心设有键槽孔,所述键轮与所述键槽孔间隙配合。采用此技术方案,所述键轮可以在键槽孔内轴向滑动,而且使从动齿轮与主轴之间通过键传递扭矩,从动齿轮转动时可以带动主轴旋转。这样从动齿轮不需要随着主轴一起振动,有利于结构简单化和小型化。

14.作为本发明的进一步改进,所述活塞筒的两端分别设有第一端盖和第二端盖,所述第一端盖和第二端盖的中部设有第一端盖通孔和第二端盖通孔,所述主轴分别穿过第一端盖通孔和第二端盖通孔,所述主轴与第一端盖通孔和第二端盖通孔为动密封配合。采用此技术方案,主轴可以在第一端盖通孔和第二端盖通孔内滑动,并保持密封。

15.作为本发明的进一步改进,所述第一端盖上设有台阶,所述轴承安装在台阶上,所述从动齿轮与轴承外圈连接。采用此技术方案,所述从动齿轮可以相对第一端盖自由转动。

16.作为本发明的进一步改进,所述壳体包括机头腔体和柄部腔体,所述机芯位于机头腔体内,所述转动驱动机构位于柄部腔体内;所述柄部腔体内设有外套筒,所述外套筒通过轴承与输入轴连接。

17.作为本发明的进一步改进,所述机芯与壳体之间设有衬套,所述机芯和衬套的组合体紧配合安装于壳体的机头腔体中。进一步的,所述衬套上设有用于主动齿轮与从动齿

轮啮合的避空位。采用此技术方案,输入轴安装于壳体的柄部腔体中,机芯和衬套的组合体紧配合安装于壳体的机头腔体中,使得输入轴的主动齿轮和机芯的从动齿轮实现啮合。

18.作为本发明的进一步改进,所述气孔包括与第一活塞腔体对应的第一气孔和与第二活塞腔体对应的第二气孔,所述气道包括第一气道和第二气道,所述衬套上设有第一导气槽和第二导气槽,所述第一导气槽的一端与所述活塞筒的第一气孔对应,所述第二导气槽的一端与所述活塞筒的第二气孔对应;所述第一导气槽与第一气道对应,所述第二导气槽与第二气道对应。进一步的,所述第一气道和第二气道位于壳体的柄部位置。

19.采用此技术方案,在衬套上设有与活塞筒的气孔、壳体的气道对应连通的导气槽,以便壳体的气道与机芯的活塞腔实现气路联通。

20.作为本发明的进一步改进,所述冲击活塞的材料为永久磁铁,所述衬套包括电磁感应线圈。采用此技术方案,所述冲击活塞的激励方式也可以是电磁式的,即在电磁感应线圈交变磁场的作用下,由永久磁铁材料制成的冲击活塞可以上下振动,冲击第一限位套和第二限位套,带动主轴振动。

21.作为本发明的进一步改进,所述主轴的另一端设有用于连接器械的固定连接构件。进一步的,所述固定连接构件为通孔。采用此技术方案,将器械与主轴连接,可以通过主轴带动器械振动和旋转。

22.与现有技术相比,本发明的有益效果为:采用本发明的技术方案的可旋转的振动装置,可以同时旋转和振动,且体积小巧;该振动装置用于齿科根管治疗中,连接根管器械,既实现了根管器械对根管壁的高效切削,振动又有效降低了根管器械的切削阻力和切削温度,避免了玷污层的产生,显著提高了根管预备的质量和效率。

附图说明

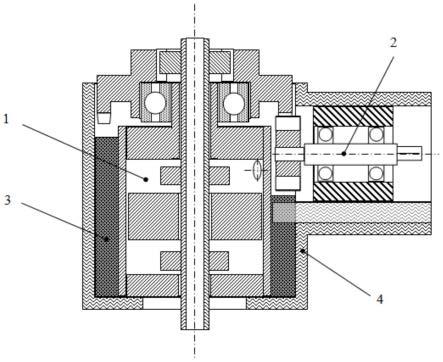

23.图1为本发明实施例的一种可旋转的振动装置的结构示意图。

24.图2为本发明实施例的机芯的结构示意图。

25.图3为图2的俯视图。

26.图4为本发明实施例的转动驱动机构的结构示意图。

27.图5为本发明实施例的衬套的结构示意图。

28.图6为本发明实施例的壳体的结构示意图。

29.图7为图6中a-a向的剖面图。

30.图8为图6中b-b向的剖面图。

31.附图标记包括:1-机芯,2-转动驱动机构,3-衬套,4-壳体;101-主轴,102-冲击活塞,103-活塞筒,104-上端盖,105-下端盖,106-从动齿轮;101-1 通孔,101-2上限位套,101-3下限位套,101-4键轮;103-1上气孔,103-2下气孔;104-1上端盖通孔,104-2台阶,104-3轴承;105-1下端盖通孔;106-1键槽孔;

201-输入轴,202-主动齿轮,203-外套筒;301-避空位,302-第一导气槽,303-第二导气槽;302-1第一导气槽的上端位置,302-2第一导气槽的下端位置,303-1-第二导气槽的下端位置,303-2第二导气槽的上端位置;401-机头腔体,402-柄部腔体,403-第一气道,404-第二气道。

具体实施方式

32.下面对本发明的较优的实施例作进一步的详细说明。

33.一种可旋转的振动装置,其可以用于连接根管治疗装置。

34.如图1所示,该可旋转的振动装置包括机芯1、转动驱动机构2、衬套3和壳体4。

35.如图2和图3所示,所述机芯1包括主轴101、冲击活塞102、活塞筒103、上端盖104、下端盖105、从动齿轮106。

36.所述主轴101开有通孔101-1,根管器械可安装于通孔101-1中。在主轴101上固定安装有上限位套101-2和下限位套101-3,冲击活塞102安装在限位套101-2和101-3之间。所述冲击活塞的中心孔102-1与主轴101之间为动密封配合,冲击活塞102可以在主轴101上滑动。在主轴101的上端固定安装有带滑动键的键轮101-4。

37.所述上端盖104和下端盖105分别固定安装于活塞筒103的上端、下端,在上端盖104和下端盖105的中心设置有上端盖通孔104-1和下端盖105-1,主轴101穿过上端盖通孔104-1、下端盖通孔105-1,上端盖通孔104-1、下端盖通孔105-1与主轴101之间为动密封配合,主轴101可以在上端盖通孔104-1和下端盖通孔105-1内滑动。

38.所述冲击活塞102与活塞筒103的内壁之间为动密封配合,如此,在上端盖104和冲击活塞102之间形成上活塞腔,在下端盖105和冲击活塞102之间形成下活塞腔。在活塞筒103侧壁上与上活塞腔、下活塞腔对应的位置,分别开设有上气孔103-1和下气孔103-2。

39.所述上端盖104上设置有台阶104-2,在台阶104-2上安装有轴承104-3,在轴承104-3的轴承外圈上安装有从动齿轮106。从动齿轮106可以相对上端盖104自由转动。在从动齿轮106的上端设置有键槽孔106-1,键轮101-4与键槽孔106-1之间为间隙配合,键轮101-4可以在键槽孔106-1内轴向滑动。

40.当冲击活塞102受到激励产生上下振动时,会冲击到上限位套101-2和下限位套101-3,从而带动主轴101产生振动。当从动齿轮106受外来动力驱动发生转动时,通过键槽孔106-1与键轮101-4的之间的配合,从动齿轮106转动的同时也带动主轴101一起转动,如此实现了主轴101振动和旋转的同时发生。

41.如图4所示,转动驱动机构2包括输入轴201、主动齿轮202、外套筒203,所述输入轴通过轴承与外套筒203连接,所述输入轴201的一端连接主动齿轮202。

42.如图5所示,衬套3上设置有避空位301,以便主动齿轮202可以与从动齿轮106啮合。在衬套2的侧壁上,开设有第一导气槽302和第二导气槽303。衬套3紧配合安装于机芯1的活塞筒103外。

43.安装时,第一导气槽的上端位置302-1与活塞筒103的上气孔103-1对应,第二导气槽的下端位置303-1与活塞筒103的下气孔103-2对应。

44.如图6~图8所示,壳体4包括机头腔体401和柄部腔体402,在壳体4的柄部设置有第

一气道403和第二气道404。机芯1和衬套3的组合体被安装于机头腔体401中,转动驱动机构2通过外套筒203固定安装于柄部腔体402中,转动驱动机构2的主动齿轮202与机芯的从动齿轮106相互啮合,形成了图1所示的配合结构。

45.安装时,衬套3的避空位301与壳体4的柄部腔体402位置对应。衬套3的第一导气槽的下端位置302-2与第一气道403的位置对应,第二导气槽的上端位置303-2与第二气道404的位置对应。如此实现了第一气道403、第二气道404分别与活塞筒103的上气孔103-1、下气孔103-2的气路联通。

46.当有压力气体由第二气道404进入时,气体经由第二导气槽303、通过下气孔103-2进入机芯1的下活塞腔;此时机芯1上活塞腔的气体由上气孔103-1进入第一导气槽302,经由第一气道403排出。在上下活塞压力差的驱动下,冲击活塞102将向上运动,撞击上限位套101-2,带动主轴101向上运动。当压力气体反向,由第一气道403进入时,压力气体经由第一导气槽302、通过上气孔103-1进入机芯1上活塞腔,驱动冲击活塞102将向下运动,撞击下限位套101-3,带动主轴101向下运动。如此往复,实现了机芯主轴101的振动。

47.当输入轴201有扭矩输入时,主动齿轮202的转动带动从动齿轮106转动;由于主轴101的键轮101-4与从动齿轮106的键槽孔106-1有键的配合,因而从动齿轮106的转动将带动主轴101一起旋转。

48.工作时,往第一气道403和第二气道404输入交变的压力气体,往输入轴201输入扭矩时,就实现了主轴101振动和旋转的同时发生。

49.采用此技术方案,冲击活塞102对主轴101的振动冲击力与主轴101所受的外力是独立的,冲击活塞102的振动不受外力的影响。其次,从动齿轮106与主轴101之间通过滑动键传递扭矩,从动齿轮106不需要随着主轴101一起振动,有利于结构简单化和小型化。

50.进一步优选的,所述冲击活塞的激励方式也可以是电磁式的。具体而言,采用电磁式激励时,所述的冲击活塞102的材料采用永久磁铁,所述衬套3可以是电磁感应线圈,在电磁感应线圈交变磁场的作用下,由永久磁铁材料制成的冲击活塞可以上下振动,冲击限位套,带动主轴振动。

51.在本发明的描述中,需要理解的是,术语诸如

ꢀ“

上”、“下”、“前”、“后”、

ꢀ“

左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

53.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

54.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在

不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1