适用于谱载荷下的多尺度疲劳裂纹扩展寿命的预测方法

1.本发明涉及金属材料疲劳寿命预测技术领域,具体的说是一种适用于谱载荷下的多尺度疲劳裂纹扩展寿命的预测方法。

背景技术:

2.疲劳裂纹扩展寿命预测方法一般基于pairs公式,但是对于谱载荷下的疲劳裂纹扩展寿命,一方面大量研究证明了载荷之间存在交互作用,导致裂纹扩展出现延迟或加速扩展现象。为了解决这一问题,提出了一些理论,主要分为裂纹闭合模型与残余应力模型。其中裂纹闭合模型在工程中较为常用,比如条带屈服模型。但是条带屈服模型并未考虑材料的微观特征因素。除此之外也存在一些残余应力模型,但是在工程中较少使用。

3.另一方面,当裂纹物理尺度较小时,其塑性区物理尺寸接近裂纹本身尺寸,造成裂纹尖端存在大规模屈服现象,这与pairs公式基于线弹性断裂力学中的小范围屈服条件矛盾,导致pairs公式在此阶段失去物理意义,此阶段也被称呼为小裂纹阶段,而大量实验表明小裂纹阶段在占总体疲劳扩展寿命的70%-90%,直接应用长裂纹阶段计算模型会导致整体寿命估计产生较大偏差,因此工程应用中亟需一种可以综合描述小裂纹与长裂纹扩展的多尺度疲劳裂纹扩展寿命预测模型。

4.还有其他研究表明材料本身的微观特征差异也会影响裂纹的扩展寿命,比如晶粒的尺寸因素。且当裂纹的物理尺度并未达到远大于晶粒尺寸的阶段时,材料的局部屈服强度小于材料的宏观屈服强度,这也与现有的预测模型假设不符。

5.综上,现有的疲劳裂纹扩展寿命预测均存在与实验现象不符或需要使用经验常数等缺陷,工程应用中亟需一种通用的裂纹扩展寿命预测方法,可以适用于任何材料、工作环境与载荷条件,能够估计从小裂纹到长裂纹阶段的多尺度扩展寿命。

技术实现要素:

6.为了解决上述问题,本发明提供了一种预测精度更高的一种适用于谱载荷下的多尺度疲劳裂纹扩展寿命的预测方法。

7.为了达到上述目的,本发明是通过一下技术方案来实现的:

8.本发明是一种适用于谱载荷下的多尺度疲劳裂纹扩展寿命的预测方法,包括如下步骤:

9.步骤1,使用约束因子采用组合约束因子的条带屈服模型计算裂纹的闭合应力,给出闭合效应的影响;

10.步骤2,计算大范围屈服影响因素;

11.步骤3,计算材料微观特征差异因素;

12.步骤4,计算小裂纹阶段扩展阈值;

13.步骤5,建立疲劳裂纹扩展模型并求解;

14.步骤6,用原裂纹长度与求解得到的裂纹扩展长度da之和替换原裂纹长度,并重复

步骤1-步骤5,直到裂纹长度到达断裂韧度k

ic

对应的断裂裂纹长度停止循环,并统计循环数,即为预测寿命。

15.本发明的进一步改进在于:步骤1中组合约束因子的表达式为:

16.αg=1-2ν+0.2088(r

p0 b)

0.5

+1.5046(r

p0 b)

[0017][0018]

其中,v为泊松比,r

p0

为裂纹尖端前部单调塑性区尺寸,k

max

为最大加载应力对应应力强度因子,σy为屈服强度,b为构件厚度,此处使用等效厚度b

eq

代替厚度b,等效厚度计算方法为:

[0019][0020][0021]

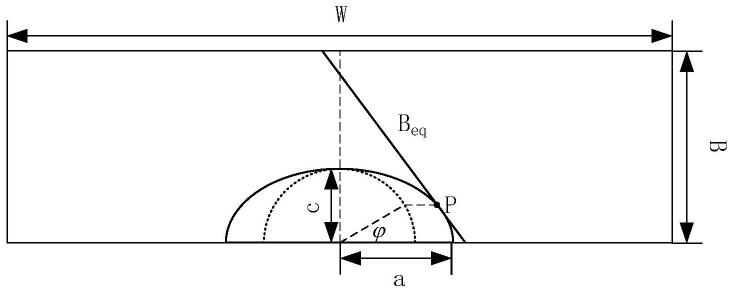

式中b

eq0

为半椭圆裂纹的短轴长度,为前缘某点对应的椭圆方位角,t为椭圆长轴与短轴之比。

[0022]

闭合应力影响因子的计算表达式为:

[0023][0024][0025]sop

/s

max

=a0+a1r,r<0

[0026]

式中,r为应力比,是材料的流变应力与约束因子α有关的函数,材料的流变应力σ0为材料的屈服强度σ与抗拉强度σ的平均值;

[0027]

其中,a0、a1、a2、a3表达式为:

[0028][0029]

a1=(0.415-0.071α)(s

max

/σ0)

[0030][0031][0032]

其中α为约束因子,代表裂纹从平面应变状态到平面应力状态的转化过程,当α=3时为平面应变状态,α=1时为平面应力状态。由于约束因子在使用中需要根据经验取值,且无法反映应力状态转变过程,因此直接使用组合约束因子

[0033]

代替约束因子进行计算,其余系数计算过程不变。

[0034]

本发明的进一步改进在于:步骤2中大范围屈服影响因素的计算表达式为:

[0035][0036]

其中,σy为材料的屈服强度,σ

max

为本次加载循环的最大加载应力。

[0037]

本发明的进一步改进在于:步骤3中材料微观特征差异因素的表达式为:

[0038][0039][0040]

其中为材料的局部屈服强度,δσ为材料本次加载循环中应力范围,a为裂纹半长度,r

pc

为循环塑性区尺寸。

[0041]

本发明的进一步改进在于:步骤4中的小裂纹阶段扩展阈值的计算表达式为:

[0042][0043]kth,d

=yse[0044]

其中d为微观结构势垒,取材料的平均晶粒尺寸或最大晶粒尺寸,δk

th,d

为微观结构扩展阈值,为宏观阈值,y为应力强度因子范围计算公式中的几何修正系数(根据应力强度因子范围计算方法选取),se为材料的疲劳极限,k为微观到宏观阈值的转变速率,仅与材料相关,e为自然对数。

[0045]

本发明的进一步改进在于:步骤5中疲劳裂纹扩展模型的表达式为:

[0046][0047]

其中,a、n为pairs公式中的拟合参数,为裂纹扩展速率,δk为应力强度因子范围。

[0048]

本发明的有益效果是:(1)该发明使用组合约束因子代替了约束因子,无需取经验常数,计算过程简便,且提高了预测精度。

[0049]

(2)该发明考虑了大范围屈服因素与微观特征差异因素,适用于从小裂纹阶段到长裂纹阶段的寿命预测,相比与单纯的长裂纹预测模型的精度更高。

附图说明

[0050]

图1是本发明实施例中的等效厚度示意图。

[0051]

图2是本发明实施例中的局部屈服强度随裂纹长度改变示意图。

具体实施方式

[0052]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0053]

本发明是一种适用于谱载荷下的多尺度疲劳裂纹扩展寿命的预测方法,包括如下步骤:

[0054]

(1)裂纹尖端闭合应力计算采用采用newman的条带屈服模型,具体计算步骤如下:

[0055][0056][0057]

式中,r为应力比,a0,a1,a2,a3是材料的流变应力σ0(材料的屈服强度σy与抗拉强度σb的平均值)与约束因子α有关的函数:

[0058]

a0,a1,a2,a3的表达式为:

[0059][0060]

a1=(0.415-0.071α)(s

max

/σ0)

ꢀꢀꢀ

(4)

[0061][0062][0063]

其中α为约束因子,代表裂纹从平面应变状态到平面应力状态的转化过程,当α=3时为平面应变状态,α=1时为平面应力状态。为了明确表征此状态的转变过程,引入组合约束因子概念代替原有约束因子,组合约束因子的具体求解方法如下:

[0064]

αg=1-2ν+0.2088(r

p0

b)

0.5

+1.5046(r

p0

b)

ꢀꢀꢀ

(7)

[0065][0066]

其中,v为泊松比,r

p0

为裂纹尖端前部单调塑性区尺寸,k

max

为最大加载应力对应应力强度因子,σy为屈服强度,b为构件厚度。考虑到式(7)为穿透三维裂纹状态下的组合约束因子求解方法,为将其扩展至非穿透裂纹状态下,使用等效厚度b

eq

代替构件厚度b,对于半椭圆表面裂纹,等效厚度可以表示为:

[0067][0068][0069]

式中c为构件物理厚度,为裂纹前缘某点对应方向角,裂纹前缘某点对应方向角如图1所示,为半椭圆裂纹长轴/短轴之比,根据实际实验结果进行取值。

[0070]

(2)计算大范围屈服影响因素,计算表达式为:

[0071][0072]

(3)计算材料微观特征差异因素,计算表达式为:

[0073][0074]

其中,

[0075][0076]

式中,为循环塑性区尺寸,代表材料的局部屈服强度,其在初始值为材料的疲劳极限,当裂纹逐步从小裂纹进入长裂纹阶段这一过程中,局部屈服强度逐步增长到宏观材料屈服强度,如图2所示,其增长模式主要分为两种:平滑增长与阶跃增长,在实际使用中一般选择平滑增长模式,可以写成:

[0077][0078]

其中,β为转变的速率,d为微观结构势垒,根据图2,β越大,裂纹由小裂纹向长裂纹阶段转变速率越快。

[0079]

(4)将长裂纹扩展阈值扩展到小裂纹阶段,认为小裂纹阶段扩展阈值由材料微观结构阈值和宏观阈值分量组成,小裂纹阶段扩展阈值计算表达式为:

[0080][0081]kth,d

=yseꢀꢀꢀ

(14)

[0082]

其中d为微观结构势垒,可以取材料的平均晶粒尺寸或最大晶粒尺寸,δk

th,d

为微观结构扩展阈值,se为材料的疲劳极限,k为微观到宏观阈值的转变速率,仅与材料相关,e为自然对数;

[0083]

(5)建立疲劳裂纹扩展模型并求解;

[0084]

疲劳裂纹扩展模型表达式为:

[0085][0086]

其中,a、n为pairs公式中的拟合参数,为裂纹扩展速率,δk为应力强度因子范围;采用circle-by-circle方法求解每次循环得到的裂纹扩展长度da,将用a+da替换原裂纹长度a,重复步骤(1)至(5),直到裂纹长度到达断裂韧度k

ic

对应的断裂裂纹长度停止,统计循环数,即为预测寿命。

[0087]

本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0088]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1