一种生物玻璃/纤维素复合生物支架及其制备方法与应用

1.本发明涉及一种生物玻璃/纤维素复合生物支架及其制备方法与应用,属于生物支架技术领域。

背景技术:

2.植物木质纤维素是自然界中含量最丰富的天然多聚糖,是构建人类居住环境的主要材料,也是生产工业里用途最广,可降解再生的理想原材料[1]。纤维素纤维作为纺织原材料有悠久的历史,是传统的制作性能优良的衣物及生活必需品的材料。粘胶纤维投入工业化生产已经超过上百年,但由于对环境危害极大,其制造工艺已逐渐被抛弃。而使用n-甲基吗啉-n-氧化物(nmmo)体系已经实现了真正意义上的工业化[2],由nmmo生产出的再生纤维素纤维被命名为lyocell纤维。这种纤维具有天然纤维素的优良特性,也弥补了传统黏胶纤维强度低,耐磨性差等不足,弹性模量高、延伸性好、柔软而且含水量高,因此和皮肤亲和性好,穿着舒适,被用来制造高档服装面料、医用织物和个人卫生用品等[3]。使用纤维素为原料生产的薄膜可透析、超滤、半透,可用于药物的选择及释放,也可用于食品包装[4]。但传统膜材料主要通过醋酸纤维素水解或纤维素衍生物溶解再生的方法制备,工艺复杂,使用大量有毒试剂,所以相关新型纤维素膜材料的研究也广泛开展。近年来纤维素三维立体结构功能材料的开发也是近年来的热点,种类包括水凝胶、气凝胶、海绵等,可用作吸附剂、药物载体及医学支架[5]。冷冻干燥法是常用的制备三维立体结构方法,但这种方法制备的产品存在孔径小、多孔性相对差的缺点,制备过程需要加入致孔剂如淀粉、石蜡球来提高材料的孔隙率和孔尺寸,但过量的成空剂会导致产品力学性能急剧下降[6]。三维打印技术有望提供一种全新的制备工艺。

[0003]

三维打印技术是增材制造方法的一种。计算机辅助增材制造允许根据数码模型自动生成各种结构的固体而不需要特殊工具。增材制造有许多方法,其中三维打印(3d-printing)技术可通过计算机的辅助将材料层层堆积形成形貌、孔径大小与孔隙率可调的理想多孔支架[7]。增材制造目前的材料一般有塑料,金属、沙子和石膏,使用木材作为材料非常少。在仅有的几个例子中,meghan trainor尝试过用一种商业打印机用木屑加合成树脂粘合剂来打印[8],而zhao等则研究了将塑木复合材料用于一种压铸工艺[9]。2013年klaudius henke尝试了使用一种三维打印过程将木片和几种粘合剂打印成用于建筑制造的原材料,预示了将木材基固体材料用于三维打印过程的原则上的可行性[10]。本课题组已经在2018年发表了成功三维打印纤维素支架的文章。

[0004]

生物玻璃45s5由硅、钙、钠、磷四种氧化物构成,各氧化物间摩尔比为45:24.5:24.5:6。生物玻璃具有在人体内与周围骨组织良好结合并促进骨组织生长的功能,临床上对生物玻璃材料应用提出了新要求,其中生物玻璃三维多孔支架是其中之一。虽然生物玻璃具有良好的生物活性,但非常脆,块体或粉体的形式不适用于骨组织修复。研究表明,天然高分子具有良好的生物相容性并且可以任意塑形,因此将生物玻璃与天然高分子材料进行复合制备适用于组织修复的复合支架非常有实际意义。

[0005]

参考文献:

[0006]

1.klemm,d.,et al.,nanocelluloses:a new family of nature-based materials.angew chem int ed engl,2011.50(24):p.5438-66.

[0007]

2.fink,h.p.,et al.,structure of formation of regenerated cellulose materials from nmmo-solutions.prog.polym.sci.,2001.26:p.1473-1524.

[0008]

3.张金明and张军,基于纤维素的先进功能材料.高分子学报,2010.12:p.1376-1398.

[0009]

4.loeb,s.and s.sourirajan,high-flow semipermeable membranes for separation of water from saline solutions.advances in chemistry series,1962.38:p.117-132.

[0010]

5.蔡杰,et al.,纤维素科学与材料.天然高分子基新材料,2014:p.002-004.

[0011]

6.刘晓辉,nmmo溶剂法纤维素海绵的制备.东华大学硕士学位论文,2013.

[0012]

7.王运赣and王宣,三维打印技术.华中科技大学出版社,2013.

[0013]

8.trainor,m.,open3dp(2011)woodn't you know it-3dp in wood.http://open3dp.me.washington.edu/2011/04woodnt-you-know-it-3dp-in-wood/.accessed 03.11.2011,2011.

[0014]

9.zhao,h.,et al.,research of wood plastic composites application baed on fused deposition modeling technology.in:emeit 2011-international conference on electronic and mechanical engineering and information technology,harbin,heilongjiang,china,2011.

[0015]

10.henke,k.and s.treml,wood based bulk material in 3d printing processes for applications in construction.eur.j.wood prod.,2013.71:p.139-141.

技术实现要素:

[0016]

本发明所要解决的技术问题是:如何将生物玻璃与天然高分子材料进行复合并通过三维打印技术制备出适用于组织修复的生物支架。

[0017]

为了解决上述技术问题,本发明提供了一种生物玻璃/纤维素复合生物支架的制备方法,包括如下步骤:

[0018]

步骤1:将纤维素原料溶解在纤维素溶剂中,获得透明均一的溶液,然后加入生物玻璃粉末,通过搅拌使生物玻璃粉末完全分散在溶液中,获得均匀的生物玻璃/纤维素分散液,即为生物打印墨水;

[0019]

步骤2:将生物打印墨水通过三维打印得到具有多孔结构的三维打印材料,依次经过洗涤除去溶剂和冷冻干燥后,即得生物玻璃/纤维素复合生物支架。

[0020]

优选地,所述步骤1中的纤维素原料为溶解木浆,所述纤维素溶剂为n-甲基吗啉-n-氧化物(nmmo)水溶液;所述溶解是通过加热至不高于120℃的温度进行搅拌溶解,加热的时间为1~3h,溶解后需降温至60~70℃,再加入生物玻璃粉末。

[0021]

优选地,所述步骤1中生物玻璃活性粉末与纤维素的质量比为1:1~1:5。

[0022]

优选地,所述步骤2中打印参数为:高纯氮注射泵气体压力4~5bar,打印速度40~

50mm/s,打印温度70℃,所使用的针头内径尺寸>300μm(》24g)。

[0023]

本发明还提供了上述的生物玻璃/纤维素复合生物支架的制备方法制备所得的生物玻璃/纤维素复合生物支架。该复合生物支架具有多孔有序内连通的孔道结构,且可实现孔径可调范围在数毫米至150μm,可适应不同应用的要求,可满足细胞增殖的孔径范围(300~500μm)。其抗压强度最高能达到29mpa,可满足人体骨松质的抗压强度要求。该复合生物支架以纤维素ii型晶体为主,存在部分无定型相,打印出的纤维的表面较粗糙。打印的材料比表面积可达到15m2/g,孔容可达0.06cm3/g。

[0024]

本发明还提供了上述的生物玻璃/纤维素复合生物支架的制备方法制备所得的生物玻璃/纤维素复合生物支架在制备用于骨组织修复的产品中的应用。经过cck8实验表明,该复合生物支架具有良好的生物相容性,能够促进细胞增殖,显示出良好的应用前景。

[0025]

与现有技术相比,本发明的有益效果在于:

[0026]

(1)本发明首次通过三维生物打印技术将生物玻璃/纤维素复合构建成具有多孔内联通三维微结构的任意形状,该复合生物支架具有良好的机械强度和生物相容性,能够应用于不同部位的骨组织修复,显示出良好的应用前景;

[0027]

(2)本发明制备的生物玻璃纤维素支架内部结构以纤维素为主,纤维素以纤维素ii型晶态与非晶态结构存在,其具有高空隙率、高贯通率和优良的力学性能,非常有利于营养物质的输送、细胞的负载和组织的生长,是理想的组织工程支架材料。

附图说明

[0028]

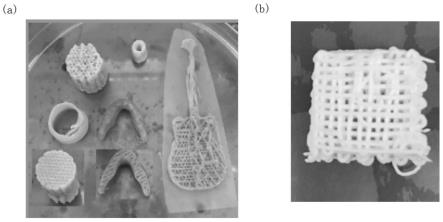

图1为三维打印生物玻璃/纤维素/nmmo凝胶支架(a)和生物玻璃/纤维素固体支架(b)三维有序多孔结构的光学照片;

[0029]

图2为扫描电镜照片:(a)生物玻璃粉体,标尺为30μm;(b)三维打印生物玻璃/纤维素/nmmo凝胶支架,标尺为500μm;(c)生物玻璃/纤维素固体支架纤维表面,标尺为10μm;

[0030]

图3为三维打印凝胶支架(a)和三维打印固体支架(b)的xrd衍射谱图;

[0031]

图4为三维打印复合生物支架的n2吸附脱附等温线(a)和孔径分布曲线(b);

[0032]

图5为三维打印生物玻璃/纤维素复合生物支架的抗压与变形关系曲线;

[0033]

图6为三维打印生物玻璃/纤维素复合生物支架的cck8测评结果。

具体实施方式

[0034]

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

[0035]

实施例1

[0036]

三维打印生物玻璃/纤维素复合生物支架:

[0037]

1、三维打印浆料的配制

[0038]

以针叶类溶解木浆为三维打印纤维素材料,动力粘度为18-20mpa.s,对应聚合度约为1130。实验前将所有玻璃器皿及搅拌棒用10%硝酸洗液浸泡过夜,然后用milli-q h2o(超纯水)大量冲洗,放入105℃烘箱烘干。将溶解木浆板使用milli-q h2o大量冲洗,之后在50℃烘箱干燥过夜至无水份残留。

[0039]

称取5克溶解木浆加入100ml nmmo(50%h2o)溶剂,一边搅拌,一边将溶液加热到115℃。在此温度下持续搅拌1~3小时,可得到淡黄色均匀的完全透明粘稠溶液。为减少纤

维素在高温下热降解的危险,迅速将溶液温度降至65℃。并加入生物玻璃粉末剧烈搅拌,获得均匀的生物玻璃/纤维素/nmmo分散液。如加热过程中时间过长溶液颜色会变暗,说明溶剂nmmo及纤维素发生降解。此类溶液将不再使用。

[0040]

2、三维生物打印具有多结构的生物玻璃/纤维素复合组织功能支架

[0041]

首先将制备好的生物玻璃/纤维素/nmmo溶液转移到不锈钢耐高温料筒中,并且安装到3-d bioplottertm机器上。先快速将高温打印头预热至90℃,等待约3~5分钟会有溶液由打印针头流出,此时降低打印头温度至70℃,打印平台温度维持在10℃,通过将生物玻璃/纤维素/nmmo溶液挤压成纤维丝然后一层层叠加得到预设好的三维立体形状。打印时所设置参数为:高纯氮注射泵气体压力为4.5bar,打印速度为45mm/s,所使用的针头内径尺寸一般大于300μm(》24g),所能打印的层数也根据目前打印料筒装载的打印材料而定,可提供最高100层的打印量,视打印截面积不同打印层数而不同。由于打印过程中通过针头挤出的溶液形成的纤维不仅与打印针头的内径关系密切,也受到打印速度的极大影响,因此,可从两方面来控制所打印的结构,可使打印出的纤维直径达到100μm。在本实施例中,第四代3-d bioplottertm打印机可打印底部尺寸最大为150mm

×

150mm。

[0042]

打印后,将所打印物浸泡在超纯水中3天,每5小时换一次水,以完全洗去nmmo溶剂,可得到生物玻璃-纤维素水凝胶结构,冷冻干燥后得到生物玻璃纤维素多孔三维结构材料。如需极高纯度的打印产物,可将打印物体浸入90℃热水中,一小时即可去除95%以上的nmmo。

[0043]

实施例2

[0044]

1、材料的表征与物理化学性能测试:

[0045]

对上述实施例1三维生物打印制备的生物玻璃/纤维素复合生物支架进行表征与物理化学性能测试,支架材料的扫描电镜(sem)照片在fei quanta 450型场发射扫描电镜上获得,xrd测试在bruke d8 advance型x射线衍射仪上进行。支架的机械强度在5kn的zwick静态材料试验机上测试,测试速度为120mm/min,打印的支架材料的比表面积与孔隙率及低温n2吸附/脱附在micromeritics tristar 3020型比表面仪上测定,测试之前样品至少在真空下60℃处理12小时,分别以bet和bjh方法测试样品的比表面积和孔径分布。

[0046]

2、表征与测试结果:

[0047]

图1为三维打印的生物玻璃/纤维素复合生物支架的光学照片,所打印出的支架材料可分为凝胶(a)和固态(b)两种形态。图中显示了其中部分打印作品,包括多孔支架结构,下颌骨结构,车轮,圆柱体和立方体结构,其中固态结构圆柱体壁上的大孔结构清晰可见。由于凝胶支架中含有nmmo,所以颜色偏黄较深,而固态支架中nmmo已去除,产品为白色。打印工艺在打印过程中进行任何处理,打印基底须固定,否则会发生产品在基底上滑动而破坏整个结构的完整性。而且可以看出,所打印的结构由于均是在相对较低的温度下完成,所以颜色均比较浅,从而可以保障纤维素的性能不会被破坏。

[0048]

图2为扫描电镜照片,(a)为生物玻璃粉体,可以看出颗粒尺寸从几百纳米到几微米不等,(b)为打印的支架孔尺寸在400微米,(c)支架纤维表面非常粗糙,并有绒毛状细丝。

[0049]

图3为三维打印支架的xrd衍射谱图,图中展示了三维打印结构在冷冻干燥前后的xrd扫描谱图,从而揭示了纤维素结构的晶态变化。图3(a)与(b)显示,三维打印的多孔材料,经冷冻干燥后,纤维素三维多孔结构转变成为纤维素ii型晶态与非晶态的复合材料。谱

图中在2θ=12(110)与2θ=20(110)和22(220)属于纤维素ii型晶体结构特征峰。而在2θ=16-18附近有个强度较弱的宽峰显示打印结构中有部分无定性纤维素结构存在。

[0050]

在液氮温度下对多孔材料进行n2吸附-脱附实验研究是表征多孔材料孔道性质的有效手段。图4(a)给出打印的支架的n2吸附-脱附等温线,可以看出,这种等温线属于十分少见的iii型吸附-脱附等温线,等温线下凹,而且没有拐点。吸附气体量随组分分压增加而上升。这里曲线下凹的原因是吸附质分子间的相互作用比吸附质于吸附剂之间的强,第一层吸附热比吸附质的液化热要小,以致于吸附初期吸附质较难于吸附,而随着吸附过程的进行,吸附出现自加速现象,吸附层数也不受限制。在iii型等温线上出现了h3型回滞环,在n2相对压力p/p0=0.9处有一个明显的突跳,没有明显的饱和吸附平台,这表明孔结构很不规整,无介孔结构。根据多点bet法所测的样品的比表面积s

bet

值在13-15m2/g,根据bjh方法得到的孔容为0.06cm3/g。其孔径分布曲线显示为3.5nm,部分孔径在3.5~15nm之间,孔结构很不规则(图4(b))。三维打印纤维素材料的密度测试得0.013g/cm3,孔隙率为86.9

±

2.1%。

[0051]

可以看出,使用三维打印技术制备出了类似于大孔结构的纤维素材料,并且使用固定的打印参数所得到的产品结构比较稳定。所打印出的三维多孔材料具有多孔有序内连通的孔道结构,大孔尺寸可控制到150μm。一般情况下,打印成凝胶的三维结构的纤维表面光滑度较高,但容易产生分层现象,而且较难打印500μm以下的孔径;而打印为固态三维结构的纤维的表面粗糙度略高,但纤维粗细仍然较均匀,产品的整体结构非常好,可以打印小至150μm的孔径。

[0052]

通过使用50kn万能材料试验机对三维打印的纤维素材料进行力学性能测试。图5显示打印成固态的支架材料的抗压强度达到29mpa,这是三维打印纤维素支架(课题组于[lei li,et al.,materials letters,2018,210,136-138]报道的纤维素支架)抗压强度的6倍。这显示了三维打印所制得的多孔连通复合支架材料具有优良的抗压性。人体松质骨的抗压强度要求为2-12mpa。从构建的均一的孔结构和机械性能出发,该三维打印的生物玻璃/纤维素复合生物支架具有用作骨组织修复支架材料的潜力。

[0053]

对支架做了cck8细胞毒性及增殖测评,以纯纤维素支架,微纤纤维素(24微米尺寸)及生物玻璃与纤维素不同配比(5/1,2/1及1/1)做对比,发现这5种打印的支架都具有很好的生物相容性,但生物玻璃的添加会略微减少纤维素支架的细胞增殖,如图6所示。

[0054]

以上结果表明,本发明所打印的生物玻璃/纤维素复合支架可实现孔径可调范围在数毫米至150μm,可适应不同应用的要求,可满足细胞增殖的孔径范围(300~500μm)。抗压强度能达到29mpa,可满足人体骨松质的抗压强度要求。此外,本发明打印得到的生物玻璃纤维素支架以纤维素ii型晶体为主,存在部分无定型相,打印出的纤维的表面较粗糙。打印的材料比表面积可达到15m2/g,孔容可达0.06cm3/g。

[0055]

上述实施例仅为本发明的优选实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1