复材结构件的仿形数据生成方法与流程

1.本发明涉及复合材料制件逆向技术领域,尤其涉及一种复材结构件的仿形数据生成方法。

背景技术:

2.在航空复合材料结构件的制造与使用过程中,超声无损检测是检测构件中缺陷并评价其结构性能的关键技术。目前,空客与波音等飞机主制造商普遍采用大型喷水超声c扫技术对大型复合材料制件进行检验,通过根据制件数模自动规划化制件扫查路径,实现快速自动地检验大型结构件。然而,大型喷水超声c扫技术仅适合应用于对固化变形可控制在较小水平的稳定批产的复材制件进行扫查。而在生产过程中,往往存在真实构件与原始数模偏差较大的情况。例如,对于非稳定批产的试验件,容易出现真实结构件与原始数模的偏差较大的情况,使得设备无法根据数模生成制件扫查路径。此外,当扫查对象本身尺寸较大时,制件偏差的累计同样可能造成校准点偏差超出设备要求,使得设备无法根据数模生成制件扫查路径。

3.因而,在许多情况下对大型复合材料制件进行检验需要通过人工采点仿形的方式对制件进行仿形并规划扫查路径。人工采点仿形需要人工操作设备在制件上逐点采集坐标得到采点文件,然后设备借助采点数据对制件进行仿形,该方法的采点过程操作繁琐且时间成本大。因此,当真实制件与原始数模偏差较大时,存在对制件进行仿形耗时长,导致仿形效率低的问题。

技术实现要素:

4.本发明的目的在于提供一种复材结构件的仿形数据生成方法,用以提高复材制件仿形数据生成的效率。

5.所述复材结构件的仿形数据生成方法包括:基于待仿形的复材制件的形状,确定n个关键特征点,n为正整数;根据n个所述关键特征点,对已完成装夹的所述复材制件进行采点,获得采点数据;获取有限元模型变形库,所述有限元模型变形库中包括根据固化变形参数对原始数模进行固化仿真得到的k组变形结果,每组所述变形结果包括变形数模和根据n个所述关键特征点对所述变形数模进行采点获得的变形点数据,k为正整数;将k组所述变形结果的变形点数据分别与所述采点数据进行配准,选取配准后的所述采点数据与所述变形点数据之间的距离满足预设的容差要求的一组变形点数据作为最终变形数据;将所述最终变形数据转化为复材仿形数据。

6.本发明提供的复材结构件的仿形数据生成方法的有益效果在于:采用将有限元模型变形库中的变形点数据与对复材制件进行采点获得的采点数据进行配准,通过配准结果选取满足预设的容差要求的变形点数据作为最终变形数据的方式生成复材仿形数据。其中变形点数据和采点数据之间的配准,以及最终变形点数据的选取均能够通过处理程序进行处理,处理速度快。且能够减少对复材制件进行采点的采点数,缩短采点所花费的时间,提

高复材仿形数据的生成效率。

7.一种可能的实施例中,将k组所述变形结果的变形点数据分别与所述采点数据进行配准,包括:从所述有限元模型变形库中选择一组变形结果;将所述变形结果的变形点数据与所述采点数据进行配准,获取所述变形点数据与所述采点数据之间最大的变形距离,将所述变形距离与所述变形结果对应存储,标记所述变形结果为已配准数据;重复执行从所述有限元模型变形库中选取一组未被标记的变形结果,将变形点数据与所述采点数据进行配准,获取变形距离并存储,标记该变形结果为已配准数据,直至对k组变形结果的变形点数据均进行配准得到变形距离。

8.示例性地,选取配准后的所述采点数据与所述变形点数据之间的距离满足预设的容差要求的一组变形点数据作为最终变形数据,包括:比较k组变形结果中的变形距离,得到k个所述变形距离的排序d1》d2》

…

》di》0》d

i+1

》

…

》dk;判断|di|或者|d

i+1

|是否小于或等于预设容差;若|di|小于或等于预设容差,则将变形距离di对应的变形点数据作为所述最终变形数据,或,若|d

i+1

|小于或等于预设容差,则将变形距离d

i+1

对应的变形点数据作为所述最终变形数据。

9.若|di|或者|d

i+1

|均大于预设容差,则拟合变形距离di对应的变形数模和变形距离d

i+1

对应的变形数模,得到拟合数模;根据变形距离di对应的变形点数据和变形距离d

i+1

对应的变形点数据,计算所述拟合数模的n个关键特征点的点坐标,获得所述拟合数模的拟合点数据;将所述拟合点数据作为所述最终变形数据。

10.拟合变形距离di对应的变形数模和变形距离d

i+1

对应的变形数模,得到拟合数模,应用的拟合方程式为:a和b为计算参数;选择所述拟合数模与所述复材制件之间距离最大的关键特征点作为目标关键特征点,所述拟合数模上的目标关键特征点与所述复材制件上的目标关键特征点之间的拟合变形距离为a*di;根据变形距离di对应的变形数模上的目标关键特征点坐标(x1,y1,z1)、变形距离d

i+1

对应的变形数模上的目标关键特征点坐标(x2,y2,z2)以及所述拟合变形距离a*di,联立方程组计算所述拟合数模上的目标关键特征点坐标(x3,y3,z3),其中,x,y,z为未知数;重复执行根据变形距离di对应的变形数模上的关键特征点坐标和变形距离d

i+1

对应的变形数模上的关键特征点坐标,计算所述拟合数模上的关键特征点的点坐标,得到n个所述拟合数模上的关键特征点的点坐标作为最终变形数据。

11.可选地,得到复材仿形数据之后,还包括:将所述复材仿形数据输入无损检测设备进行无损检测。

12.可选地,得到复材仿形数据之后,还包括:利用所述复材仿形数据进行仿形,得到复材仿形数模;将所述复材仿形数模输入无损检测设备进行无损检测。

13.示例性地,所述固化变形参数包括比热、导热系数随温度、固化度的变化,材料的本构模型,传热分析中内部树脂固化生热的定义,每个增量步的固化度的值。

14.所述预设容差为10mm。

15.一种可能的实施例中,所述关键特征点包括:所述复材制件上的几何结构角点,和/或,所述复材制件上的预设对接点。

附图说明

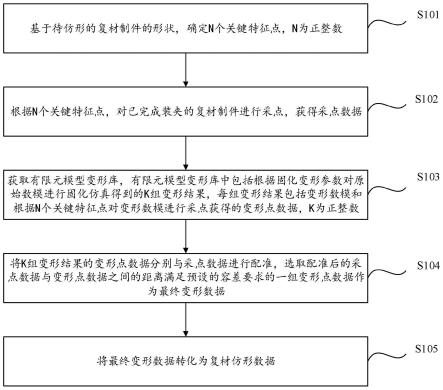

16.图1为本发明实施例的复材结构件的仿形数据生成方法的流程示意图;

17.图2为本发明实施例的从有限元模型变形库中选择一组变形结果的变形点数据与采点数据进行配准的示意图;

18.图3为本发明实施例的拟合变形距离di对应的变形数模和变形距离d

i+1

对应的变形数模得到拟合数模的示意图。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

20.针对现有技术存在的问题,本发明的实施例提供了一种复材结构件的仿形数据生成方法。参见说明书附图1,本实施例的方法包括:

21.s101:基于待仿形的复材制件的形状,确定n个关键特征点,n为正整数。

22.在s101中,一种可能的实施例中,关键特征点位于复材制件上的结构特征明显的位置,以使关键特征点的位置能够在复材制件和数模上均能够快速准确地被识别。

23.在一个具体的实施例中,关键特征点位于复材制件上的结构特征明显的位置:关键特征点包括复材制件上的几何结构角点,和/或,复材制件上的预设对接点,等等。其中,预设对接点为预设的复材制件与外部结构进行连接的对接点。

24.s102:根据n个关键特征点,利用扫描设备对已完成装夹的复材制件进行采点,获得采点数据。

25.在s102中,获取采点数据包括:对复材制件进行装夹和准备扫描设备,在关键特征点处通过扫描设备进行采点,以完成对复材制件的采点操作得到采点数据。

26.一种可能的实施例中,扫描设备为超声c扫设备。

27.s103:获取有限元模型变形库,有限元模型变形库中包括根据固化变形参数对原始数模进行固化仿真得到的k组变形结果,每组变形结果包括变形数模和根据n个所述关键特征点对变形数模进行采点获得的变形点数据,k为正整数。

28.在s103中,一种可能的实施例中,固化变形参数包括比热、导热系数随温度、固化度的变化,材料的本构模型,传热分析中内部树脂固化生热的定义,每个增量步的固化度的值,等等。调整固化变形参数的值能够使得原始数模变形得到变形数模,将固化变形参数调整为不同的值后能够得到的变形数模不同。

29.一种可能的实施例中,因为复材制件和变形数模都是由原始数模固化变形得到的,从而根据结构特性能够在变形数模上确定相应的关键特征点的位置,根据n个关键特征点对变形数模进行采点能够得到变形数模对应的变形点数据。

30.s104:将k组变形结果的变形点数据分别与采点数据进行配准,选取配准后的采点数据与变形点数据之间的距离满足预设的容差要求的一组变形点数据作为最终变形数据。

31.参见图2至图3,在s104中,一种可能的实施例中,将k组变形结果的变形点数据分别与采点数据进行配准,包括:从有限元模型变形库中选择一组变形结果;将变形结果的变形点数据与采点数据进行配准,获取变形点数据与采点数据之间最大的变形距离,将变形距离与变形结果对应存储,标记变形结果为已配准数据;重复执行从有限元模型变形库中选取一组未被标记的变形结果,将变形点数据与采点数据进行配准,获取变形距离并存储,标记该变形结果为已配准数据,直至对k组变形结果的变形点数据均进行配准得到变形距离。

32.一种可能的实施例中,点云配准方式包括:迭代最近点算法、卡尔曼滤波算法、鲁棒点匹配算法,等等。

33.选取配准后的采点数据与变形点数据之间的距离满足预设的容差要求的一组变形点数据作为最终变形数据,包括:比较k组变形结果中的变形距离,得到k个变形距离的排序d1》d2》

…

》di》0》d

i+1

》

…

》dk。判断|di|或者d

i+1

|是否小于或等于预设容差;若|di|小于或等于预设容差,则将变形距离di对应的变形点数据作为最终变形数据,或,若|d

i+1

|小于或等于预设容差,则将变形距离d

i+1

对应的变形点数据作为最终变形数据。

34.示例性地,预设容差为10mm。

35.在一种可能的实施例中,若|di|和|d

i+1

|均小于或等于预设容差,则比较|di和|d

i+1

|,若|di|>|d

i+1

|则将变形距离d

i+1

对应的变形点数据作为最终变形数据,若|d

i+1

|>|di|则将变形距离di对应的变形点数据作为最终变形数据。

36.一种可能的实施例中,若|di|或者|d

i+1

|均大于预设容差,则拟合变形距离di对应的变形数模和变形距离d

i+1

对应的变形数模,得到拟合数模;根据变形距离di对应的变形点数据和变形距离d

i+1

对应的变形点数据,计算拟合数模的n个关键特征点的点坐标,获得拟合数模的拟合点数据;将拟合点数据作为所述最终变形数据。

37.在一个具体的实施例中,拟合变形距离di对应的变形数模和变形距离d

i+1

对应的变形数模,得到拟合数模,应用的拟合方程式为:a和b为计算参数。选择拟合数模与复材制件之间距离最大的关键特征点作为目标关键特征点,拟合数模上的目标关键特征点与复材制件上的目标关键特征点之间的拟合变形距离为a*di;根据变形距离di对应的变形数模上的目标关键特征点a的坐标(x1,y1,z1)、变形距离d

i+1

对应的变形数模上的目标关键特征点b的坐标(x2,y2,z2)以及拟合变形距离a*di,联立方程组计算拟合数模上的目标关键特征点c的坐标(x3,y3,z3),其中,x,y,z为未知数。重复执行根据变形距离di对应的变形数模上

的关键特征点坐标和变形距离d

i+1

对应的变形数模上的关键特征点坐标,计算拟合数模上的关键特征点的点坐标,得到n个拟合数模上的关键特征点的点坐标作为最终变形数据。

38.一种可能的实施例中,进行拟合数模上关键特征点的点坐标的计算时,根据当前计算的拟合数模上的关键特征点,选取对应的变形距离di对应的变形数模上的关键特征点的点坐标和变形距离d

i+1

对应的变形数模上的关键特征点的点坐标带入方程组进行计算。

39.s105:将最终变形数据转化为复材仿形数据。

40.在s105中,一种可能的实施例中,最终变形数据的坐标系为数模原始坐标系。将最终变形数据转化为复材仿形数据包括:将最终变形数据统一至设备坐标系,得到复材仿形的采点数据。

41.一种可能的实施例中,得到复材仿形数据之后,还包括:将复材仿形数据输入无损检测设备进行无损检测。

42.一种可能的实施例中,得到复材仿形数据之后,还包括:利用复材仿形数据进行仿形,得到复材仿形数模;将复材仿形数模输入无损检测设备进行无损检测。

43.本发明的复材结构件的仿形数据生成方法通过调整固化变形参数生成有限元模型变形库,将有限元模型变形库中的变形点数据与对复材制件进行采点获得的采点数据进行配准,通过配准结果选取满足预设的容差要求的变形点数据作为最终变形数据。其中变形点数据和采点数据之间的配准,以及最终变形点数据的选取均能够通过处理程序进行处理,处理速度快。且能够减少对复材制件进行采点的采点数,缩短采点所花费的时间,提高复材仿形数据的生成效率。

44.一种可能的实施例中,有限元模型变形库可以是在复材结构件的仿形过程中根据固化变形参数对原始数模进行固化变形仿真得到。

45.一种可能的实施例中,可以是预先完成对原始数模的固化变形仿真,然后通过直接获取变形结果得到有限元模型变形库。通过直接获取变形结果的方式得到有限元模型变形库能够在复材仿形数据的生成过程中进一步减少复材仿形数据生成所花费的时间,使得复材仿形效率更高。

46.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1