一种防护隔离床系统及防护层面料和过滤芯的制备方法

本技术涉及一种防护隔离床系统及防护层面料和过滤芯的制备方法,属于医疗感染隔离。

背景技术:

1、呼吸道疾病、血液免疫缺陷疾病、恶性肿瘤等免疫力低下病人,在住院期间发生医院感染的可能性极高,医院感染部位以呼吸道居首位,病人一旦出现感染,随着病情进展对生命健康产生严重威胁,现阶段为控制感染率发生,无菌病房及可移动层流床将患者与外界环境隔离,创造洁净环境是最为有效的手段,但无菌病房作为医院内洁净技术要求最高的洁净室,其建设要求及造价昂贵,很多普通医院难以实现;可移动层流床可实现局部空气净化,为患者提供一个可移动的洁净空间,在血液、放疗等科室使用率较高,但成本高、占用空间大,频繁的患者流动使用,同样存在交叉感染隐患,由于设备价格也无法实现院内覆盖。

2、因此寻求一种能够快速简易地提供密闭空间、且高效的保护装置,对病人进行保护性隔离,对空气中微小有害气溶胶和微尘进行阻隔,同时可主动消灭装置表面沾染的病菌,降低患者感染的同时,能够降低患者的住院费用,让患者受益,显得极为重要。

技术实现思路

1、本技术要解决的技术问题是现有无菌病房及可移动层流床成本高、占用空间大、建造不方便,难以实现院内覆盖的问题。

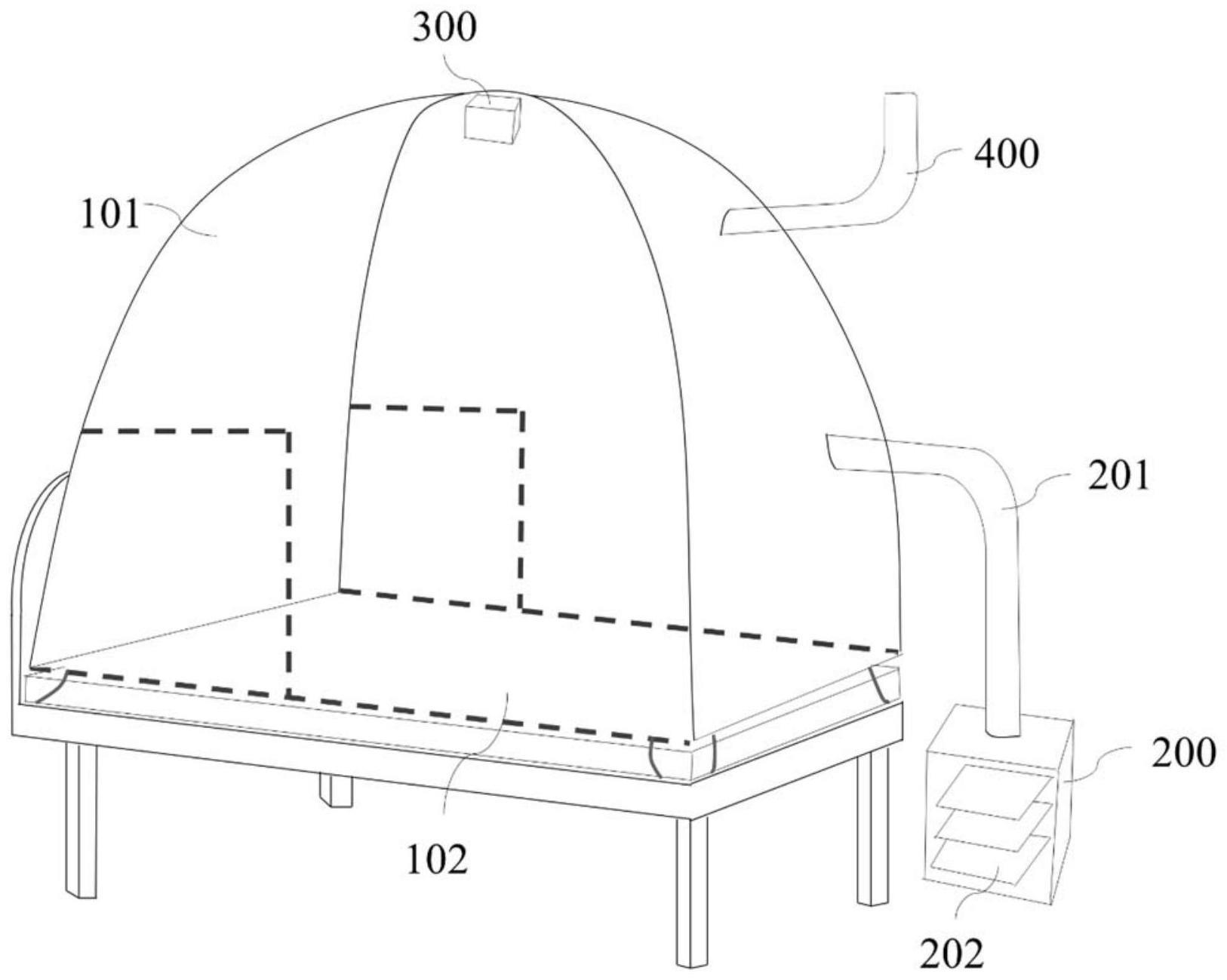

2、为了解决上述技术问题,本技术的技术方案是提供了一种防护隔离床系统,包括床罩主体、自动过滤送风装置、进风管、排气管、气压检测控制装置和作为床罩主体支撑结构的弹性骨架;所述自动过滤送风装置设于床罩主体外通过进风管与床罩主体的内部空间连通;所述床罩主体的内部空间通过排气管与床罩主体的外部空间连通,所述排气管上设有电磁出气阀,电磁出气阀与气压检测控制装置控制连接;所述气压检测控制装置通信连接所述自动过滤送风装置;所述床罩主体的内部空间气压设定大于大气压;所述床罩主体由防护层面料制成,防护层面料设为由内向外依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺微米非织造层的复合面料。

3、优选的,所述床罩主体的内部空间气压设定大于大气压5~10pa。

4、优选的,所述床罩主体包括四周的外部防护层和底部的底部防护层,外部防护层和底部防护层为一体。进一步的,所述弹性骨架与外部防护层缝合成型;所述外部防护层的两侧均设有防水密封拉链和透明操作观察窗。

5、优选的,所述气压检测控制装置包括压力传感器、无线发射器、无线接收器、第一气压控制器;压力传感器与无线发射器通信连接,无线接收器与第一气压控制器通信连接,第一气压控制器与所述电磁出气阀控制连接;自动过滤送风装置包括第二气压控制器、过滤器和送风器;所述第一气压控制器与第二气压控制器通信连接。

6、本技术还提供了一种防护层面料的制备方法,包括以下步骤:

7、步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

8、步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

9、步骤三、制备抗菌抗病毒静电纺微纳米纤维层;采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层;

10、步骤四、制备舒适水刺非织造微米纤维层;采用水刺成网装置,将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

11、步骤五、将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

12、优选的,所述步骤一中,挤出机一区温度为210℃,二区温度为210℃,三区温度为230℃,四区温度为230℃,五区温度为230℃,六区温度为230℃,七区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为20-25r/min;冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min。

13、优选的,所述步骤二中,挤出机一区温度为200℃,二区温度为210℃,三区温度为220℃,四区温度为220℃,五区温度为220℃,模头一区温度为210℃,模头二区温度为220℃,计量泵速度为22-25r/min,加热风压为0.6mpa,模头接收距离为21-25cm。

14、优选的,所述步骤三中,聚丙烯腈在混合纺丝液中的质量分数为8-10wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为1-5wt%,静电纺丝电压为15kv,接收距离为15-20cm。

15、优选的,所述步骤四中,粘胶纤维直径为9.7-11.9μm,预水刺压力为15-20bar,主水刺一压力为45-50bar,主水刺二压力为60-65bar,主水刺三压力为80-85bar,主水刺四压力为65-70bar,水刺距离为10-20cm,输网帘速度为4-6m/min。

16、本技术还提供了另一种防护层面料的制备方法,包括以下步骤:

17、步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

18、步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

19、步骤三、将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合得到复合物i;

20、步骤四、采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将银离子抗菌抗病毒剂加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层-即抗菌抗病毒静电纺微纳米纤维层,并得到复合物ii;

21、步骤五、制备舒适水刺非织造微米纤维层;采用水刺成网装置,将棉纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

22、步骤六、将复合物ii和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料;其中,抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层贴合。

23、本技术还提供了一种过滤芯的制备方法,由三层非织造材料复合而成,包括以下步骤:

24、步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

25、步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

26、步骤三、制备抗菌抗病毒静电纺微纳米纤维层;采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层;

27、步骤四、将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层进行多层离线复合得到过滤芯。

28、本技术还提供了另一种过滤芯的制备方法,其特征在于,由三层非织造材料复合而成,包括以下步骤:步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

29、步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

30、步骤三、将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合得到复合物i;

31、步骤四、采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将银离子抗菌抗病毒剂加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层-即抗菌抗病毒静电纺微纳米纤维层,并得到过滤芯。

32、本技术优点在于,本技术提供的防护隔离床系统可以像可折叠帐篷一样快速张开,快速投入使用,建造方便且可提供有效防护隔离;防护层面料具有有效过滤、抗菌、抗病毒效果,可以为防护隔离床系统提供有效防护。

- 还没有人留言评论。精彩留言会获得点赞!