一种预测钛合金高温流变应力和塑性损伤行为的方法

本发明属于钛合金热加工应力分析,尤其涉及一种预测钛合金高温流变应力和塑性损伤行为的方法。

背景技术:

1、目前,在钛合金热加工过程中,钛合金的热变形过程通常可以分为弹性变形和塑性变形两个阶段。钛合金的弹性变形阶段通常可以通过胡克定律准确描述。当外加载荷超过了钛合金的屈服应力,在宏观尺度上表现为钛合金的塑性变形开始发生,在微观尺度上表现为钛合金内部的位错运动过程。由于位错的产生和增殖导致的加工硬化行为,进一步促进了钛合金真应力的增加;随着变形程度的增加,空位逐步扩散,位错滑移和攀移引起的位错相消和位错重排的动态回复过程开始发生,钛合金真应力增长速度变慢。钛合金作为典型低层错能金属,位错攀移和交滑移等动态回复机制发生缓慢,难以与加工硬化达到平衡,随着应变的增加,位错密度逐渐上升,当达到发生动态再结品的临界位错密度时,动态再结晶开始发生,位错湮灭速率显著上升,流变软化现象明显,最终位错湮灭速率与增殖速率达到平衡,钛合金的真应力达到峰值。在随后的变形过程中,由于β相与基体α相的力学性能差异,导致α相与β相界面变形不协调,形成微孔洞和微裂纹,即塑性损伤。研究表明钛合金的热变形行为极为复杂,显著受到变形温度,应变速率和应变等宏观热变形条件的综合影响,又受到加工硬化,动态回复等微观变形机制的影响。众多学者开展了大量实验和理论研究工作,发明了多种预测钛合金高温流变应力和塑性损伤行为的方法。其中,arrhenius模型、cingara模型及相关修正模型能够准确预测恒温恒应变速率等理想热变形状态下的钛合金高温流变应力,johnsom-cook模型,gurson-tvergaard-needleman模型及相关修正模型能够准确预测恒温恒应变速率等理想热变形状态下的钛合金塑性损伤行为,然而很少有人研究微观组织演化对损伤和断裂行为的影响,国内外尚无见到过基于位错密度的物理机理,提出能够预测恒温恒应变速率条件下钛合金高温流变应力和塑性损伤行为的方法。

2、通过上述分析,现有技术存在的问题及缺陷为:

3、(1)现有预测钛合金高温流变应力和塑性损伤行为的方法没有考虑微观组织演变及其对损伤演化的影响,难以为钛合金高温塑性成形工艺参数优化提供指导依据。

4、(2)国内外尚无见到过基于位错密度的物理机理,提出能够预测恒温恒应变速率条件下钛合金高温流变应力和塑性损伤行为的方法。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种预测钛合金高温流变应力和塑性损伤行为的方法。

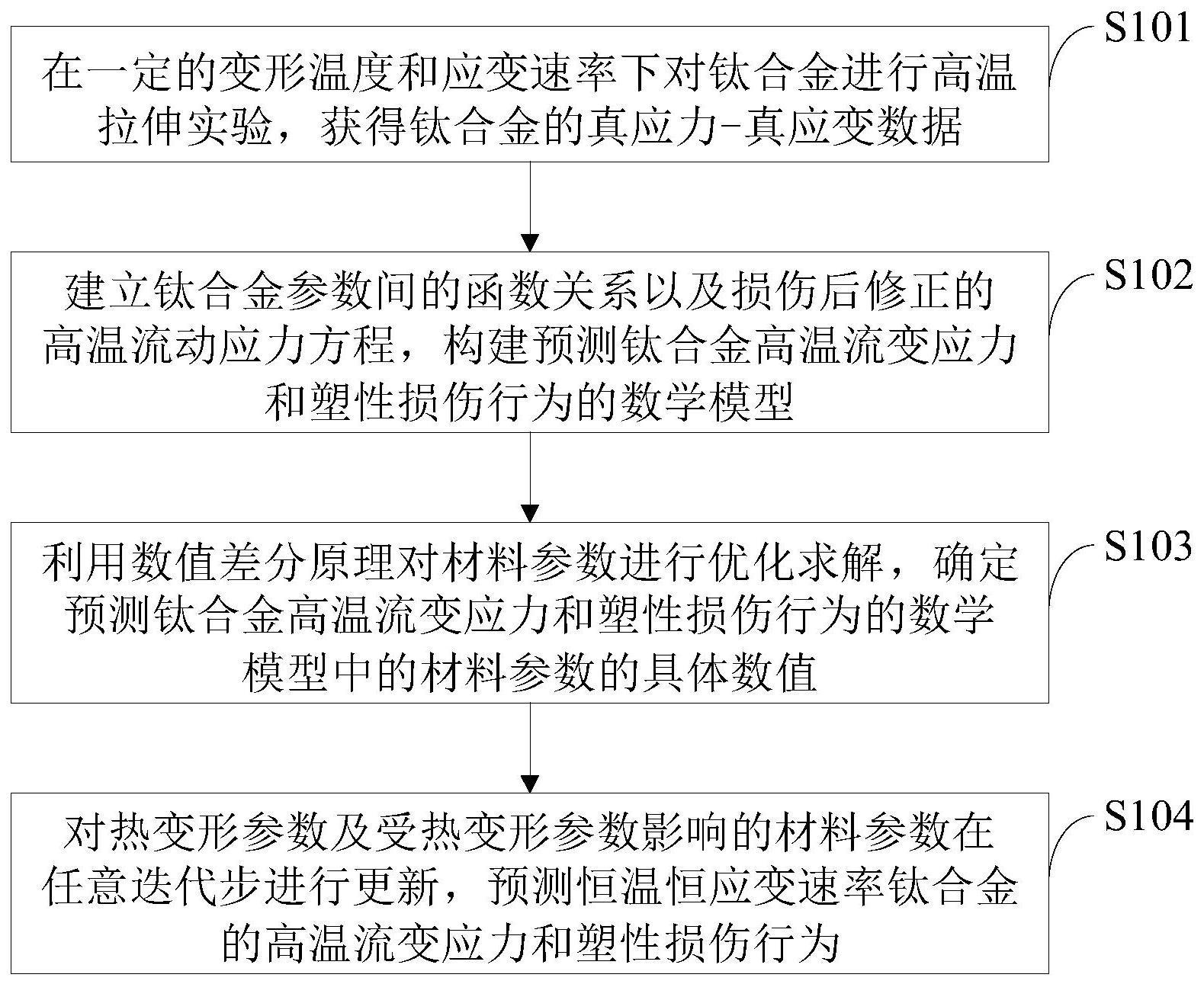

2、本发明是这样实现的,一种预测钛合金高温流变应力和塑性损伤行为的方法,预测钛合金高温流变应力和塑性损伤行为的方法包括:在一定的变形温度和应变速率下对钛合金进行高温拉伸实验,获得钛合金的真应力-真应变数据;建立钛合金参数间的函数关系以及损伤后修正的高温流动应力方程,构建预测钛合金高温流变应力和塑性损伤行为的数学模型;利用数值差分原理对材料参数进行优化求解,确定预测钛合金高温流变应力和塑性损伤行为的数学模型中的材料参数的具体数值;对热变形参数及受热变形参数影响的材料参数在任意迭代步进行更新,预测恒温恒应变速率条件下钛合金的高温流变应力和塑性损伤行为。

3、进一步,预测钛合金高温流变应力和塑性损伤行为的方法包括以下步骤:

4、步骤一,通过高温拉伸实验,获得钛合金的真应力-真应变数据;

5、步骤二,建立预测钛合金高温流变应力和塑性损伤行为的统一本构模型;

6、步骤三,利用数值差分原理,结合钛合金的真应力-真应变数据,确定预测钛合金高温流变应力和塑性损伤演化行为的统一本构模型的材料参数;

7、步骤四,预测恒温恒应变速率条件下钛合金高温流变应力和塑性损伤行为。

8、进一步,步骤一中,在变形温度为780℃~900℃和应变速率为0.001s-1~1s-1的热变形条件下对钛合金进行高温拉伸实验,获得钛合金的真应力-真应变数据。

9、进一步,步骤二中的建立预测钛合金高温流变应力和塑性损伤行为的统一本构模型包括:

10、σ=σy+σp+h;

11、其中,σ是高温流变应力,σy是屈服应力,σp代表与位错有关的塑性应力,h是各项同性硬化应力;

12、建立钛合金的屈服应力σy与变形温度t、应变速率之间的函数关系:

13、

14、其中,ay、qy和ny均为材料常数;r是普适气体常数,取值为8.314j/(mol·k));为应变速率,t为变形温度;根据高温拉伸实验的变形条件和钛合金的真应力-真应变数据,建立钛合金的屈服应力σy和变温温度t、应变速率之间的关系,得到和lnσy-1/t关系图,并通过线性拟合的方法确定材料参数ay、qy和ny的具体数值。

15、建立钛合金的位错密度与引起的应力σp的函数关系:

16、

17、其中,ρi为位错密度,为位错密度演化速率,m为泰勒系数,α为位错交互作用常数,μ为材料剪切模量,b为柏氏矢量;位错增殖速度fw为加工硬化系数,动态回复导致的位错湮灭速度fdrv为动态回复系数,塑性损伤导致的位错湮灭速度fdm为损伤系数,aw,adrv,adm,nsh,ndrv,ndm,mdm,qsh,qdrv和qdm是材料常数。

18、建立钛合金的位错密度与演化引起的硬化应力h之间的函数关系:

19、

20、其中,b为材料常数,b=b0exp(qb/rt),为等效位错密度,ρ0为初始位错密度,ρ为变形过程中材料的位错密度。

21、建立钛合金β相体积分数与温度t之间的函数关系:

22、

23、其中,和均为材料常数,tβ是β相转变温度,t为变形温度;根据高温拉伸实验的变形条件和钛合金的β相体积分数数据,建立钛合金的β相体积分数fβ和变温温度t之间的关系,得到lnfβ-(tβ-t)关系图,并通过线性拟合的方法确定材料参数和的具体数值。

24、建立考虑损伤后修正的高温流动应力方程:

25、

26、其中,d为损伤因子,为损伤演化速率,为应变速率,εp为塑性应变,η1、d1为空洞长大系数,η2、η3和d2为空洞形核系数,η4为损伤自愈合系数,η10,η20,η30,η40,d10,d20,mdm,和γ是材料常数。

27、进一步,步骤三中,利用数值差分原理,将与任意小应变增量δε引起的位错密度增量δρi和应力量δσ分别表示为和δσ=(mαμbρi-1/2+bρi-1/2)δρi/(2(1-d)),编写迭代累加算法程序,嵌入数值模拟软件,结合钛合金的真应力-真应变数据,对预测钛合金高温流变应力和塑性损伤行为的统一本构模型的材料参数aw、adrv、adm、nsh、ndrv、ndm、mdm、qsh、qdrv、qdm、η10、η20、η30、η40、d10、d20、mdm、和γ进行优化求解,确定预测钛合金高温流变应力和塑性损伤行为的数学模型中的材料参数的具体数值。

28、进一步,步骤四中,利用数值差分原理,编写迭代累加算法程序,嵌入数值模拟软件,实现热变形参数及受热变形参数影响的材料参数在任意迭代步的更新,进而预测恒温恒应变速率条件下钛合金的高温流变应力和塑性损伤行为;其中,热变形参数包括变形温度和应变速率,受热变形参数影响的材料参数包括屈服应力σy,加工硬化系数fw,动态回复系数fdrv,损伤系数fdm,空洞长大系数η1、d1,空洞形核系数η2、η3和d2,损伤自愈合系数η4。

29、本发明的另一目的在于提供一种应用所述的预测钛合金高温流变应力和塑性损伤行为的方法的预测钛合金高温流变应力和塑性损伤行为的系统,预测钛合金高温流变应力和塑性损伤行为的系统包括:

30、数据获取模块,用于通过高温拉伸实验,获得钛合金的真应力-真应变数据;

31、模型构建模块,用于建立钛合金参数间的函数关系以及损伤后修正的高温流动应力方程,构建预测钛合金高温流变应力和塑性损伤行为的数学模型;

32、材料参数确定模块,用于利用数值差分原理对材料参数进行优化求解,确定预测钛合金高温流变应力和塑性损伤行为的数学模型中的材料参数;

33、迭代更新模块,用于对热变形及受热变形参数影响的材料参数在任意迭代步进行更新,预测恒温恒应变速率钛合金的高温流变应力和塑性损伤行为。

34、本发明的另一目的在于提供一种计算机设备,计算机设备包括存储器和处理器,存储器存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的预测钛合金高温流变应力和塑性损伤行为的方法的步骤。

35、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的预测钛合金高温流变应力和塑性损伤行为的方法的步骤。

36、本发明的另一目的在于提供一种信息数据处理终端,信息数据处理终端用于实现所述的预测钛合金高温流变应力和塑性损伤行为的系统。

37、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

38、第一,针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

39、本发明从钛合金热变形物理机理出发,提供了一种可快速地准确预测恒温恒应变速率下钛合金高温流变应力和塑性损伤行为的方法,其优点在于:充分考虑了微观组织和损伤演变对钛合金热变形行为的影响,实现了对恒温恒应变速率变形条件下钛合金高温流变应力和塑性损伤行为的快速准确预测,能够进一步推广应用到变温变应变速率条件下的工业实际热加工过程中,从而解决现有预测方法应用范围狭窄,难以工程推广的弊端。该方法的发明和推广应用对合理制定钛合金热加工工艺具有重要的技术指导意义。

40、第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

41、本发明通过钛合金高温拉伸实验,基于位错密度理论和损伤演化机制,提出了一种预测钛合金高温流变应力和塑性损伤行为的数学模型,充分考虑了塑性损伤对钛合金热变形行为的影响,实现了高温变形条件下钛合金高温流变应力和塑性损伤行为的快速准确预测。

42、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

43、本发明的技术方案克服了技术偏见:钛合金在热变形过程中存在复杂的微观组织演化,如位错演化、drx和α/β相变等,对其损伤和流动行为有很大影响。很少有人研究微观组织演化对损伤行为的影响,国内外尚无见到过基于位错密度的物理机理,建立一个将热拉伸过程中的损伤和微观组织演化机制结合起来的模型。本发明建立了预测钛合金高温流变应力和塑性损伤行为的统一本构模型。

- 还没有人留言评论。精彩留言会获得点赞!