基于实验室浮选闭路试验确定浮选设计时间的方法与流程

本发明涉及一种确定浮选设计时间的方法。

背景技术:

1、浮选法广泛用于金属矿物、非金属矿产以及化工原料矿物等的分选。

2、选厂生产中,粗选作业和各次扫选作业浮选时间的总和称为浮选时间。浮选时间是浮选控制过程中的一项重要控制参数,与浮选效果有着密切关系。每种矿石都有其适宜的浮选时间。浮选时间太短,回收率低;浮选时间长,回收率增加,但精矿质量降低,同时需要的浮选机也多,会使选厂建设投资和运行能耗增高,导致选矿成本增加。

3、现有的浮选控制过程,对于浮选时间有几种不同的确定方式:

4、一、在进行选厂浮选设计时,首先通过实验室开路试验确定浮选试验流程粗选和扫选总时间t0,t0即为浮选开路试验时间,再参考同类型矿山选厂在工业生产中的实际浮选时间,将t0乘一个放大系数k,从而确定最终的选厂浮选设计时间,以此控制浮选工艺过程。经查阅文献,放大系数k值是一个经验数据,关于k值选择依据的文章报道也很少,国外选厂k值一般取2,国内k值一般取1.5。

5、二、现有技术中还提出了浮选时间的经验计算公式如下:

6、

7、式中t—浮选设计时间,min;

8、t0—试验确定的浮选时间,min;

9、q0—试验浮选机充气量,m3/(m2·min);

10、q—工业浮选机充气量,m3/(m2·min);

11、δt—根据生产实践增加的浮选时间,min。

12、但对上述经验公式,不同的文献给出的取值方式也有所区别。:参考《选矿设计手册》,北京冶金工业出版社出版发行的1988年7月第1版,δt=0.5×k×t0,单位min,一般取k=1.5~2。而参考《浮选》,北京冶金工业出版社出版发行的2018年8月第1版,δt=k×t0,单位min,一般取k=1.5~2。

13、可见,即使在试验条件和数据都一致的情况下,采取不同的计算方式得到的浮选设计时间也会存在较大差异。例如,依据文献《选矿设计手册》得到的浮选设计时间较依据文献《浮选》的更短,前者容易导致回收率低,而后者则可能导致精矿质量低、生产和投资成本增加等问题。

技术实现思路

1、本发明提出了一种基于实验室浮选闭路试验确定浮选设计时间的方法,其目的是:提供准确的浮选设计时间,避免因浮选时间不合理所带来的回收率低、精矿质量差、投资过高等问题,同时可以作为设备选型、流程改扩建的参考数据。

2、本发明技术方案如下:

3、一种基于实验室浮选闭路试验确定浮选设计时间的方法,浮选设计时间依据浮选闭路试验中获取的数据来确定,该数据包括试验中达到平衡状态所需的最低试验组数、达到平衡状态后单组试验的中矿总重量以及达到平衡状态后单组试验的补加水量数据。

4、作为所述基于实验室浮选闭路试验确定浮选设计时间的方法的进一步改进,浮选设计时间的计算公式为:

5、

6、其中,n代表实验室闭路浮选试验首次达到平衡状态时的试验组数;t0代表浮选开路试验时间,单位为min;mz代表浮选闭路试验平衡后的单组试验中矿总干重,单位为g;m0代表浮选闭路试验中,单组试验给入的原矿样品干重,单位为g;vw代表闭路试验中单组试验的补加水量,单位为ml;v0代表闭路试验使用的浮选槽体积,单位为ml;q0代表试验浮选机充气量,单位为m3/(m2·min);q代表工业浮选机充气量,单位为m3/(m2·min)。

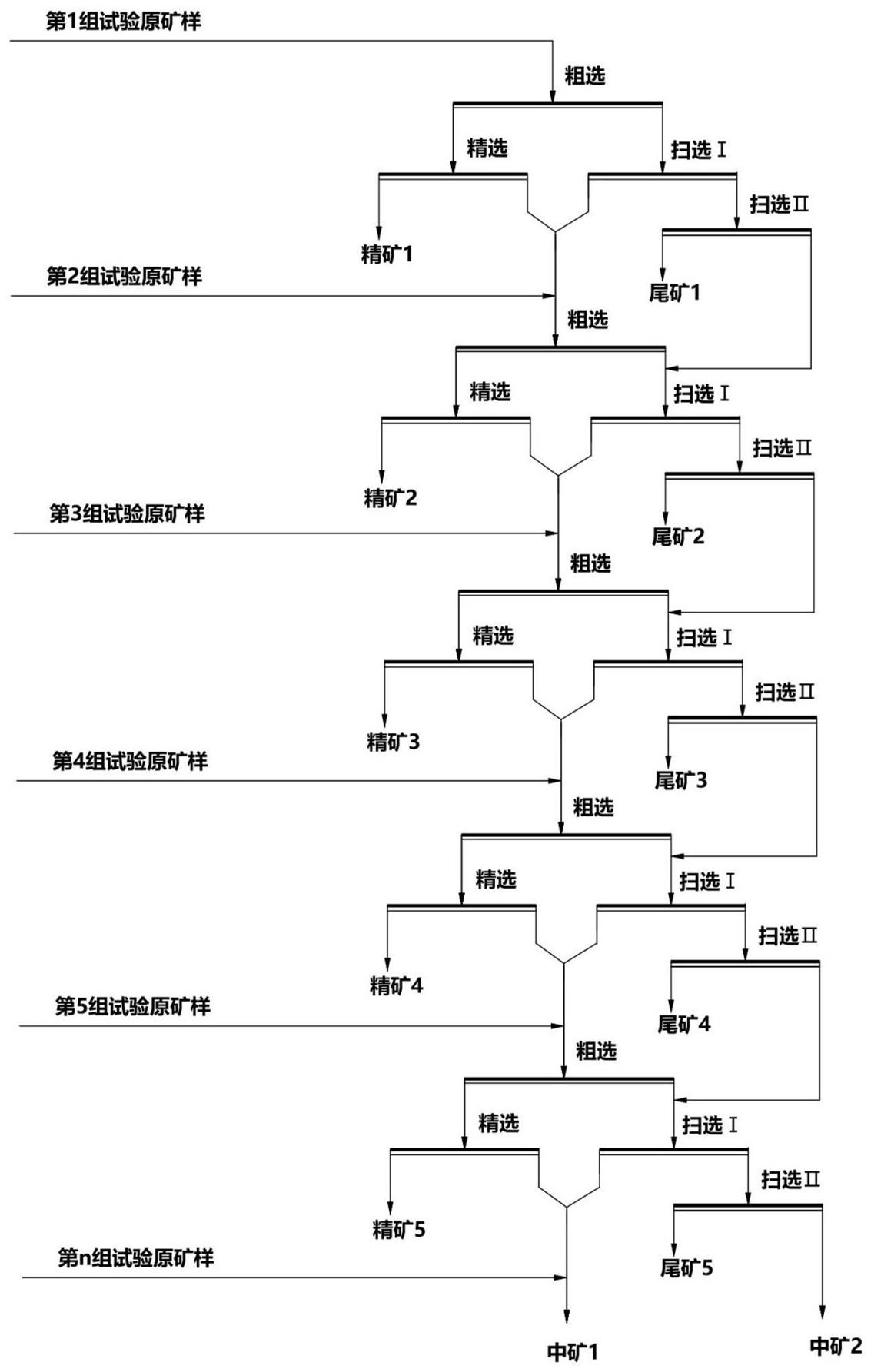

7、作为所述基于实验室浮选闭路试验确定浮选设计时间的方法的进一步改进:所述实验室浮选闭路试验采用循环浮选的方式,每一轮浮选产生精矿、尾矿和中矿,其中的中矿再随同下一轮新增的原矿再次进行浮选。

8、作为所述基于实验室浮选闭路试验确定浮选设计时间的方法的进一步改进:浮选闭路试验完成后,计算精矿和尾矿的产率以及尾矿的品位,如果存在一个尽可能小的整数n’,可以使得以下条件同时满足:

9、(a)自第n’次试验开始,精矿和尾矿的合计产率的波动范围小于预设值;

10、(b)自第n’次试验开始,尾矿的品位的波动范围小于预设值;

11、则将整数n’作为首次达到平衡状态时的试验组数n。

12、作为所述基于实验室浮选闭路试验确定浮选设计时间的方法的进一步改进:每一轮实验室浮选闭路试验包括一次粗选、一次精选和两次扫选,步骤如下:

13、(1)开始第一轮试验,加入原矿,进行粗选,得到粗选精矿和粗选尾矿;对粗选精矿进行精选,得到精矿和精选尾矿;对粗选尾矿进行第一次扫选,得到扫选精矿和扫选尾矿;将精选尾矿和扫选精矿作为第一中矿;对扫选尾矿进行第二次扫选,得到尾矿和第二中矿;记录补加水量,将精矿和尾矿压滤后称重备用,待闭路试验结束后统一烘干称重化验品位;

14、(2)开始下一轮试验,将加入新的原矿和上一轮的第一中矿一同进行粗选,得到粗选精矿和粗选尾矿;对粗选精矿进行精选,得到精矿和精选尾矿;对粗选尾矿和上一轮的第二中矿一同进行第一次扫选,得到扫选精矿和扫选尾矿;将精选尾矿和扫选精矿作为本轮的第一中矿;对扫选尾矿进行第二次扫选,得到尾矿和本轮的第二中矿;记录补加水量,将精矿和尾矿压滤后称重备用,待闭路试验结束后统一烘干称重化验品位;

15、(3)将本轮的第一中矿和第二中矿返回到浮选工艺流程中,重复步骤(2),进行下一轮试验;在每一轮浮选的精矿和尾矿压滤后的重量数据稳定后,继续再做1至2轮试验,然后将最后一组试验的中矿压滤烘干称重,记录重量。

16、相对于现有技术,本发明具有以下有益效果:

17、本发明通过对矿石样品开展实验室浮选闭路试验,获取所需的试验数据,依据新的修正公式准确计算出浮选设计时间,从而实现浮选设计时间与实验室闭路浮选试验时间高度拟合,消除了浮选设计时间经验算法的粗放误差,对现有的生产流程浮选时间做出合理性评价,也可以为后续工艺流程设计和设备选型提供准确数据,避免因浮选时间过短或过长而导致回收率、精矿质量低、生产和投资成本增加等问题。本方法适用于大部分金属矿选矿工艺设计和流程诊断,具有计算简单,实用性强的特点。

18、进一步的,平衡状态是以精尾矿的合计产率以及尾矿品位的波动情况为判断标准,当二者均达到稳定状态,表明浮选闭路试验第1组试验中的中矿已经被完全分选,浮选闭路试验第2组试验开始至首次达到平衡状态的时间即为第一组中矿分选所需要的时间。依据此时间来初步确定浮选设计时间,可以确保浮选时间充足,使得中矿得到有效分选,同时也能够避免精矿品位降低、尾矿品位上升的情况。

19、另一方面,本发明充分考虑到了浮选闭路试验与现场生产之间的差异:一是现场生产中浮选机液面高度的稳定主要依靠连续给料,因此矿浆浓度比较稳定,而试验中需要不断补加清水保持液面高度,导致矿浆浓度缓慢下降;二是试验浮选机充气效果好于生产浮选机,浮选速率较高。针对上述问题,本发明根据试验中补水量和设备充气量的数据对计算结果进行进一步的校正,消除了上述差异所带来的影响,提高了浮选参数的准确性,提升浮选效果、降低成本。

- 还没有人留言评论。精彩留言会获得点赞!