一种测量金属膜膜厚的优化方法与流程

本发明金属膜厚测量,特别是涉及一种测量金属膜膜厚的优化方法。

背景技术:

1、在半导体集成电路制造的工艺过程中,通常会使用到金属膜生长工艺,以在硅片或衬底的上方形成导电的金属互联线。金属互联线的形成工艺一般包括金属膜生长工艺和金属膜的去除工艺。例如,钛铂电极的物理气相沉积(physical vapor deposition,简称pvd)技术以及相应的金属剥离工艺等。在金属互联线的形成工艺过程中金属膜的厚度的量测就变得十分重要。

2、目前,业界在金属膜膜厚量测的方式分为接触式的四点探针接触式金属膜膜厚量测方式和探针式轮廓仪台阶膜厚测量、电涡流非接触式金属膜膜厚量测方式和声波式金属膜厚量测方式。

3、四点探针接触式金属膜膜厚量测模式需要知道特定工艺下薄金属膜的电阻率,由此才能推算得到膜厚,而薄金属膜电阻率与工艺过程存在较大的相关性,由此膜厚计算存在偏差。而利用探针式轮廓仪测量膜厚台阶的方法,在进行百纳米级膜厚量测时容易受到台阶毛刺和膜材翘曲的影响,其测量偏差值和一致性往往在10%以上。电涡流非接触式金属膜膜厚量测模式对薄膜层测量精度较低。而声波式金属膜厚量测模式在业界中已成熟使用,但具有很强的技术壁垒,并且对测量仪器要求较高。

4、除此之外,在使用探针式轮廓仪进行台阶金属膜膜厚测量时,当金属膜膜厚较小(例如小于1微米以下)时测量误差较大,无法满足市场对于金属膜膜厚测量的需求。

5、鉴于此,克服该现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现思路

1、本发明要解决的技术问题是如何解决现有技术在金属膜膜厚相对较小时,使用探针式轮廓仪进行台阶金属膜膜厚测量误差较大、一致性差,以及使用四探针测试仪进行电阻法膜厚计算时,缺少特定工艺薄金属膜材电阻率所造成测量出现偏差的问题。

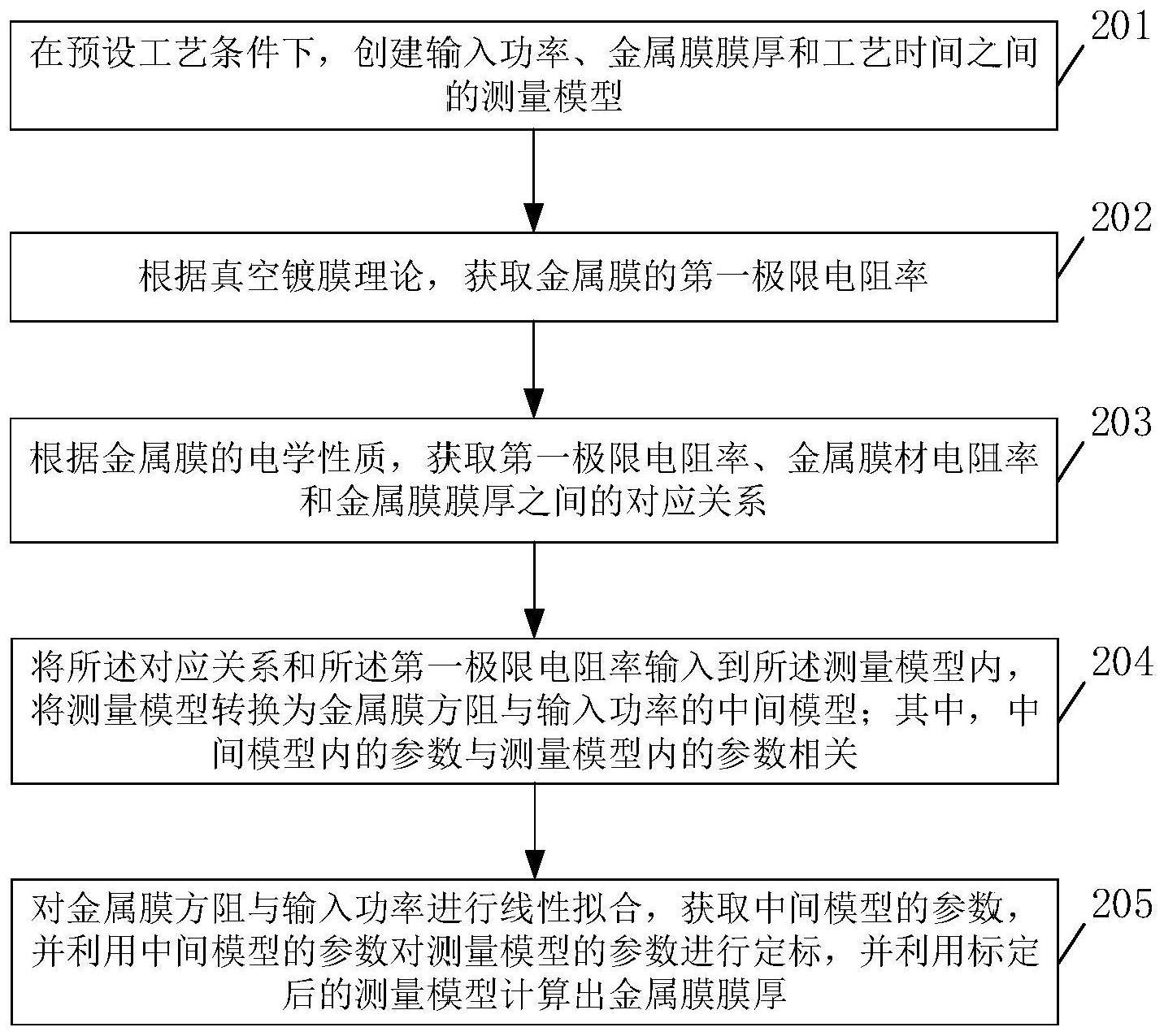

2、本发明提供了一种测量金属膜膜厚的优化方法,包括:

3、在预设工艺条件下,创建输入功率、金属膜膜厚和工艺时间之间的测量模型;

4、根据真空镀膜理论,获取金属膜的第一极限电阻率;

5、根据金属膜的电学性质,获取第一极限电阻率、金属膜材电阻率和金属膜膜厚之间的对应关系;

6、将所述对应关系和所述第一极限电阻率输入到所述测量模型内,将测量模型转换为金属膜方阻与输入功率的中间模型;其中,中间模型内的参数与测量模型内的参数相关;

7、对金属膜方阻与输入功率进行线性拟合,获取中间模型的参数,并利用中间模型的参数对测量模型的参数进行定标,并利用标定后的测量模型计算出金属膜膜厚。

8、优选的,所述根据真空镀膜理论,获取金属膜的第一极限电阻率,具体包括:

9、制备金属膜;

10、当测量到金属膜膜厚处于预设厚度范围内时,测量出金属膜对应的方阻和金属膜膜厚,并通过金属膜方阻定义计算出金属膜的第一极限电阻率。

11、优选的,所述当测量到金属膜膜厚处于预设厚度范围内时,测量出金属膜对应的方阻和金属膜的电阻率,具体包括:

12、获取所述预设厚度范围内的厚度上限值和厚度下限值;

13、获取厚度上限值与厚度下限值之间的差值,并将差值按照预设数量进行等分,获取每个金属膜膜厚梯度值;

14、当测量到金属膜膜厚与对应金属膜膜厚梯度值相等时,测量出金属膜的方阻,计算出每个梯度值的第一极限电阻率;

15、当所有的金属膜膜厚梯度值对应的第一极限电阻率计算完毕后,选取所有金属膜膜厚梯度值中最小的第一极限电阻率作为金属膜最终的第一极限电阻率。

16、优选的,所述测量模型对应的公式为:

17、v=h/t=kp-c

18、其中,v表示金属成膜速率,h表示金属膜膜厚,t表示工艺时间,p表示输入功率,k和c分别表示公式的斜率和截距,k和c都为常数。

19、优选的,所述对应关系为:

20、

21、其中,p表示电子的镜像反射系数,l表示电子平均自由程,a为换算参数,d表示比例系数,d为常数,f表示金属膜的第一极限电阻率,f为常数,ρ表示金属膜的电阻率,h表示金属膜膜厚。

22、优选的,所述中间模型为:

23、

24、其中,f表示金属膜的第一极限电阻率,t表示工艺时间,k表示测量模型对应公式的斜率,c表示测量模型对应公式的截距,d表示对应关系式内的比例系数,d为常数,a和b表示中间模型的参数。

25、优选的,所述获取第一极限电阻率、金属膜材电阻率和金属膜膜厚之间的对应关系之后,还包括利用所述对应关系,对获取的第一极限电阻率进行验证,具体包括:

26、利用所述对应关系对金属膜膜厚与电阻率进行拟合,得到金属膜的第二极限电阻率;

27、将第一极限电阻率与第二极限电阻率进行比对;

28、当第一极限电阻率与第二电阻率在预设误差允许范围外,则验证失败,并重新制备金属膜,测量金属膜的第一极限电阻率;

29、当第一极限电阻率与第二极限电阻率接近,且在误差允许范围内,则验证通过。

30、优选的,所述利用中间模型的参数对测量模型的参数进行定标之后,还包括对所述测量模型定标后的参数进行验证,具体包括:

31、当第一极限电阻率与第二极限电阻率接近,且在误差允许范围内时,通过第二极限电阻率计算出对应的参考系数,并通过所计算的参考系数与测量模型的定标值进行比对;

32、若计算的参考系数与定标值接近,并在误差允许的范围内,则说明定标后的参数合理;

33、若计算的参考系数与定标值接近,并在误差允许的范围外,则说明定标后的参数不合理,并对测量模型重新定标。

34、优选的,所述对所述测量模型定标后的参数进行验证之后,还包括对测量模型定标后的参数进行调整,具体包括:

35、选择金属膜的输入功率范围,并对输入功率范围按照预设功率梯度值进行等分,获取第一输入功率值、第二输入功率值,…,第n输入功率值,其中,相邻输入功率值相差预设功率梯度值,n≥2,且为整数;

36、设定金属成膜的工艺时间,并将输入功率设定为第一输入功率值,获取关于第一输入功率值的m组台阶样片,其中,m≥2,且为整数;

37、将输入功率设定为第二输入功率值,获取关于第二输入功率值的m组台阶样片;

38、按照递归的方式,直到将输入功率设定为第n输入功率值,获取关于第n输入功率值的m组台阶样片;

39、测量每个台阶样片的金属膜膜厚,并计算出每个台阶样片内的成膜速率;

40、分别在第一输入功率值、第二输入功率值,…,第n输入功率值对应的台阶样片内各取出一个数据作为一组,获取m组数据,并利用测量模型的公式进行拟合,计算出每一组数据对应的参数;

41、将每一组数据对应的参数与定标值进行比对,找出与定标值最接近的参数,并利用所述参数对测量模型定标后的参数进行调整。

42、优选的,所述找出与定标值最接近的参数,并利用所述参数对测量模型定标后的参数进行调整,具体包括:

43、若所述与定标值最接近的参数在误差允许的范围内,则利用所述参数对测量模型定标后的参数进行调整;

44、若所述与定标值最接近的参数不在误差允许的范围内,则重新在制作台阶样片,直到获取所述与定标值最接近的参数在误差允许的范围为止。

45、本发明通过真空镀膜理论,以及金属膜的电学性质,将关于测量误差大的金属膜膜厚的测量模型转换为误差小的金属膜方阻,以及计算误差较小的金属极限电阻率公式相关的中间模型,其中,中间模型内的参数与测量模型内的参数相关;通过对金属膜方阻与输入功率进行线性拟合,获取中间模型的参数,并利用中间模型的参数对测量模型的参数进行定标,并利用标定后的测量模型计算出金属膜膜厚。本发明通过对测量模型的参数进行标定,在保证测量模型准确性的同时,只需要知道工艺时间和输入功率就能通过标定后的测量模型,计算出金属膜膜厚;省去了金属膜膜厚的测量,极大降低成本提高效率。

- 还没有人留言评论。精彩留言会获得点赞!