一种干法造粒及灌装设备

本发明涉及干粉吸入剂造粒设备,具体涉及一种干法造粒及灌装设备。

背景技术:

1、干粉吸入剂(dry powder inhaler,dpi)是一种常见的给药剂型,通过患者的呼吸将药物送入呼吸道,以达到治疗目的。dpi中的活性成分通常为1~5μm的颗粒。当固体颗粒粒径在微米级时,粉末的流动性下降,通常需要加入乳糖等辅料以提高流动性,但这样会限制高剂量递送药物的可能。

2、现有技术中,通常采用批次量生产的方式以规避高剂量递送药物产生的影响,但这使得每一批次之间存在批间差异,影响药效,且由于粉状物体流动性差,使得计量器的控精度不够,从而导致剂量控制不准确,影响患者使用效果。解决现有技术中存在的问题,本领域技术人员做出了诸多尝试,如中国专利申请2021105824277公开了一种干法造粒系统,包括造粒机、提升机、筛选机、粒料仓、袋滤器、粉料仓,造粒机由造粒滚筒、进料端、出料端、螺旋输送机,通过各结构相互配合实现造粒、筛分和收集一体化,虽然通过造粒的方法解决了流动性差的问题,但仍需要额外进行计量和灌装工序,无法实现连续化生产,效率较低。

技术实现思路

1、为解决上述问题,本发明提供了一种干法造粒及灌装设备,通过配合喂料装置、刮板筛装置、振动球化装置、过滤筛装置和计量灌装装置实现喂料、造粒、球化、筛分以及定量灌装的连续化生产,极大程度地提高了生产效率。

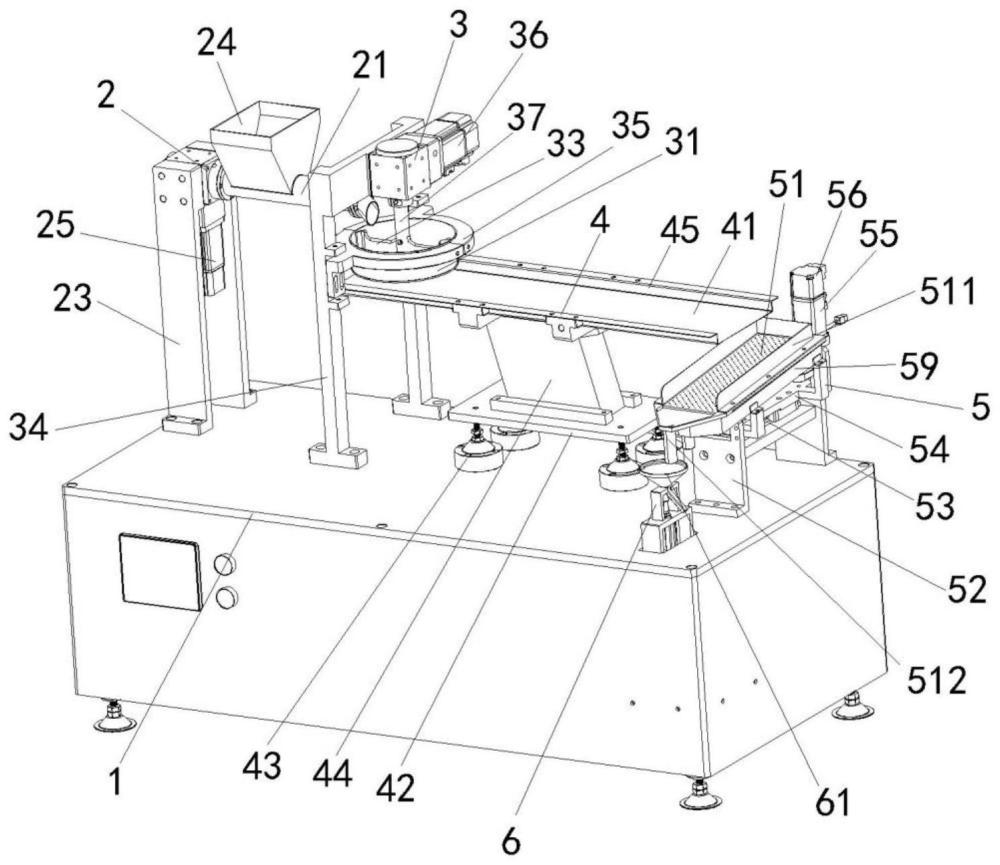

2、为实现上述目的,本发明采用的技术方案是一种干法造粒及灌装设备,包括机架、喂料装置、刮板筛装置、振动球化装置、过滤筛装置和计量灌装装置;喂料装置、刮板筛装置、振动球化装置、过滤筛装置和计量灌装装置均由机架负担,并沿着颗粒物料的流动方向依序排布;喂料装置固定设于机架一侧;刮板筛装置位于喂料装置一侧,并固定于机架上;振动球化装置一端位于刮板筛装置的出料口下方,另一端位于过滤筛装置上方,并固定于机架上;过滤筛装置位于振动球化装置的出料口下方,并固定于机架上;计量灌装装置位于过滤筛装置的出料口下方,并与机架固定连接;

3、工作时,粉状物料由喂料装置输送至刮板筛装置,通过刮板筛装置将粉状物料初步制成颗粒状,并输至振动球化装置上,使颗粒状物料在振动球化装置运动时逐渐转变成球形状,再输送至过滤筛装置,经过滤筛装置筛分颗粒和残余粉末后,过滤筛装置一方面将颗粒物料输送至计量灌装装置,另一方面同时对筛分出的残余粉末状物料进行收集,最后计量灌装装置对颗粒物料进行定量灌装,实现喂料、造粒、球化、筛分以及定量灌装的连续化生产。

4、进一步的,计量灌装装置包括安装底座、第四支架和计量结构;安装底座固定设于机架内部;第四支架固定于安装底座上;计量结构固定于第四支架上。

5、进一步的,计量结构包括驱动缸、料筒和计量料管;驱动缸和料筒均固定于第四支架上;料筒下方设有挡料管,挡料管一侧设有出料管;计量料管上部设于挡料管内,与诉述挡料管滑动连接,下部固定于驱动缸上;计量料管内设有计量凹槽;计量凹槽底部开设有灌装孔;通过驱动缸带动计量料管上下滑动,使灌装孔位置与出料管的上端入口相对应,以实现颗粒物料的定量灌装。

6、通过计量料管和料筒相配合,并依靠药粉球化成球聚体的自身重力和良好流动性实现定量灌装,提高了计量控制精度;实现对药粉小球的剂量控制,通过体积定量确保每一剂量的准确性。

7、进一步的,刮板筛装置包括第二支架、第二驱动电机以及造粒结构;第二支架固定于机架上;第二驱动电机固定于第二支架上端;造粒结构位于第二驱动电机下方,并固定于第二支架上。

8、进一步的,造粒结构包括夹紧环、筛筒和刮料轴;夹紧环两端设有连接板,并通过连接板与第二支架固定连接;筛筒设于夹紧环内,并通过夹紧环固定于第二驱动电机下方;筛筒内设有第一筛网;刮料轴上端与第二驱动电机连接,下端端口处设有旋转刮板;旋转刮板置于筛筒内,并与第一筛网之间存有间隙。

9、通过旋转刮板将药粉均匀地刮过筛子,预先形成小颗粒,有效地防止了药粉在喂料过程中因团聚而影响流动性,同时也有助于形成更均匀的颗粒分布。

10、进一步的,喂料装置包括第一驱动电机和固定设置在机架上的第一支架;第一驱动电机固定于第一支架上端;第一驱动电机右侧设有输送管;输送管上设有进料斗,内部设有输送螺杆;输送螺杆与第一驱动电机的输出轴固定连接。

11、通过输送螺杆能够稳定地将超细微药粉输送到刮板筛装置中,减少药粉在输送过程中发生结团现象。

12、进一步的,振动球化装置包括支撑底座、直线振动器和出料板;支撑底座固定设于机架上;直线振动器固定于支撑底座上;出料板两侧设有第一挡板,并固定于直线振动器上;出料板左端高于右端,且左端位于筛筒下方,右端位于过滤筛装置上方。

13、通过振动球化装置控制药粉在出料板上的运动状态,实现药粉的球化,并使得药粉在振动过程中形成流动性良好的小球,从而提高药粉的流动性,利于后续灌装。

14、进一步的,过滤筛装置包括固定于机架上的第三支架、第三驱动电机、筛分机构和传动机构;第三支架上设有滑轨;第三驱动电机固定于第三支架一侧;筛分机构位于第三支架上方,并通过滑轨与第三支架连接;传动机构一端与第三驱动电机连接,另一端与筛分机构连接。

15、进一步的,筛分机构包括支撑架、筛网板和出粉槽;传动机构包括转轮、偏心轴和摇杆;支撑架与滑轨滑动连接;出粉槽固定于支撑架上;筛网板两侧设有第二挡板,并固定于出粉槽上;筛网板和出粉槽的末端分别设有落料管和排料管;转轮固定于第三驱动电机的输出轴上;偏心轴一端与转轮固定连接,另一端与摇杆转动连接;摇杆与支撑架转动连接;驱动电机通过转轮和偏心轴带动摇杆摆动,从而带动支撑架摆动,从而带动筛网板和出粉槽摆动,以实现颗粒物料和残余粉状物料的筛分和收集。

16、通过过滤筛装置筛分颗粒物料和残余粉末物料,从而过滤掉细粉,可以有效地实现可控的药物造粒,减少粉尘的产生,改善操作环境。

17、进一步的,安装底座包括安装底板、安装顶板和橡胶柱,安装底板与机架固定连接;橡胶柱固定于安装底板上;安装顶板固定于橡胶柱上,并与机架固定连接;安装顶板上设有气动锤,用于使料筒内的物料填充更密实。

18、通过气动锤工作使得料筒内的物料填充得更加密实,保障每次灌装的量保持稳定。

19、本发明所述的技术方案取得有益效果为:

20、1.通过喂料装置将原料药粉输送至刮板筛装置中的筛筒中,通过筛筒中旋转刮板与第一筛网相互作用将药粉均匀地刮过第一筛网,使得药粉均匀分散并初步颗粒化形成为小颗粒,形成颗粒的药粉落入至振动球化装置中的出料板上,药粉颗粒沿出料板滚动球化形成流动性良好的小球状的颗粒,球化后的颗粒沿出料板滚落至过滤筛装置中的筛网板上,通过筛网板过滤掉细粉,从而得到筛分后的药粉小球,且药粉小球滚落至料筒中进行灌装,料筒中的球状药粒通过计量料管与挡料管配合,使计量料管装满药粒后将定量的药粒从出料管输出进行灌装,以此实现药粉造粒并定量灌装的连续化生产,并且,避免了批次生产之中的批间差异问题,通过造粒提高了药粉的流动性,通过定量灌装提高了剂量控制的精度,极大的提高了生产效率。

21、2.通过驱动杆带动计量料管于挡料管内上下运动的过程中,当计量料管向上运动时,计量料管高出料筒底部,并使计量凹槽装满药粒,同时使灌装孔与出料管的上端入口位置相对应,从而对计量料管内的药粒进行灌装,灌装完毕后,计量料管向下运动至初始位置,进行下一轮的定量灌装,循环工作;通过连续定量灌装,提供了计量控制的精度,避免了因剂量大小的控制不当而对患者产生影响的问题,同时提高了灌装的效率。

22、3.通过筛筒中旋转刮板与第一筛网相互作用将药粉均匀地刮过第一筛网,使得药粉均匀分散并初步颗粒化形成为小颗粒,形成颗粒的药粉落入至振动球化装置中的出料板上,药粉颗粒沿出料板滚动球化形成流动性良好的小球状的颗粒,以此将药粉制成球状药粒,提高了药剂的流动性,为后续的定量灌装提供了保障。

23、4.通过第四驱动电机带动筛网板晃动,筛分药粒和残余药粉,并收集所筛分出的药粉,避免了药粒在灌装时混入药粉,影响药剂剂量的控制精度的问题,同时减少了粉尘的产生。

- 还没有人留言评论。精彩留言会获得点赞!