本发明涉及高温合金熔炼,尤其涉及一种提高变形高温合金真空感应熔炼成材率的控制方法。

背景技术:

1、变形高温合金通常是以镍元素为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。该合金具有优异的高温强度、抗氧化能力及抗疲劳性能,成为了涡轮导向器、涡轮叶片、涡轮盘和燃烧室等航空发动机关键高温部件的核心材料。主要涉及合金为gh4169、gh4738等等。

2、变形高温合金冶炼通常经真空感应一次冶炼,后再经真空电渣重熔或真空自耗重熔二次冶炼等,很显然一次冶炼导致的问题,均会影响后续重熔。目前,高温合金真空感应铸锭主要存在缩孔、裂纹、偏析等凝固缺陷,其中铸锭的缩孔问题最为突出。通常,缩孔的存在不仅降低了铸锭组织的致密性,也增大了宏观偏析的形成机率。这些问题会导致后续重熔过程中,需要切除较大的部分,造成成材率下降,甚至会导致在后续的电渣重熔或真空电弧重熔过程中出现电流和电压等工艺参数不稳定的情况,影响重熔电极的质量,从而影响成品的质量和合格率。由上可知,减小缩孔深度对提高真空感应铸锭质量、提升高温合金成材率和质量具有重要意义。

3、专利cn115109954a中公开了一种难变形高温合金gh4065a合金铸锭制备方法。具体通过原材料的选取及分类,按照gh4065a合金的成分要求,称取基体合金料、合金化料、微合金化料装入真空感应炉,通过熔化、精炼和浇注得到真空感应铸锭。其主要特点在于,采用合理的加料顺序、熔化温度及时间、精炼温度及时间、电磁搅拌时间可以最大幅度降低合金中的气体o、n含量,采用合理的加料顺序、预热温度、浇注温度可以得到成分均匀且致密度较好的真空感应铸锭。但该技术方案主要集中在铸锭的成分均匀性方面,并没有提出一种提高铸锭缩孔,从而提高铸锭成材率的有效方法。

4、专利cn116213654a公开了一种减小高温合金真空感应铸锭缩孔深度的方法,该方法在不改变锭型及使用冒口的情况下,采用感应加热或烘烤加热,将模身上部1/10~1/4高度及以上部位加热到550-650℃,以使加热的上部锭模起到保温作用,利于铸锭在凝固过程中其纵向方向上实现从底部到顶部的顺序凝固,并建立起良好补缩条件,有效减小铸锭缩孔深度。上述方案,由于锭模的受热不均,可能严重影响锭模的使用寿命,大大提高冶炼成本。而且锭模部分加热的方法在实施过程中流程复杂,使熔炼工艺复杂化,且大大降低了生产效率。

5、综上所述,变形高温合金真空冶炼的流程较长,大多数优化方案主要集中在装料、熔化期、精炼期这几个阶段,探究工艺对铸锭成分和致密性的影响。而且对铸锭缩孔的优化主要集中在某一个工艺参数上面,并没有形成一套统筹优化各项浇注工艺参数从而提高缩孔位置的有效方法。然而,缩孔的存在不仅降低了铸锭组织的致密性,也增大了宏观偏析的形成机率。这些问题会导致后续重熔过程中,需要切除较大的部分,造成成材率下降,甚至会导致在后续的重熔过程中出现电流和电压等工艺参数不稳定的情况,影响重熔电极的质量,从而影响成品的质量和合格率。因此,确定提高高温合金真空感应熔炼成材率的控制方法,对于降低生产成本,提高铸锭的质量和成材率是极其重要的。

6、鉴于此,本发明通过提出一种提高变形高温合金真空感应熔炼成材率的控制方法,通过调整浇注工艺,改善铸锭的缩孔情况,提高铸锭缩孔的高度,使铸锭的缩孔完全位于冒口内部,从而减少切削的质量,提高铸锭的成材率和质量。

技术实现思路

1、本发明提供了一种提高变形高温合金真空感应熔炼成材率的控制方法。

2、为实现上述发明目的,本发明提供的技术方案如下:

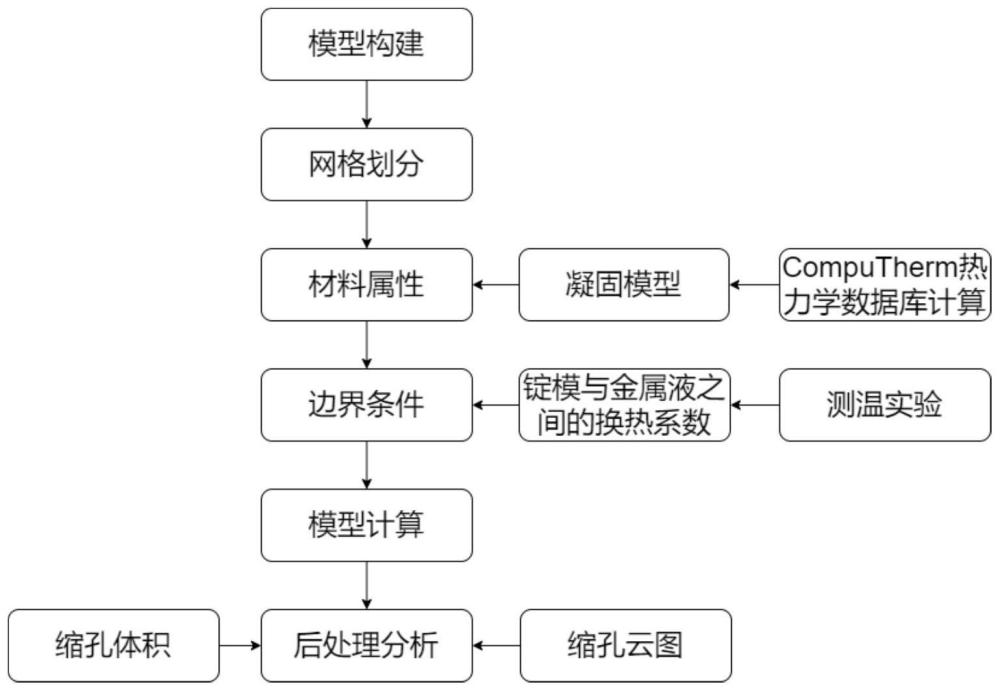

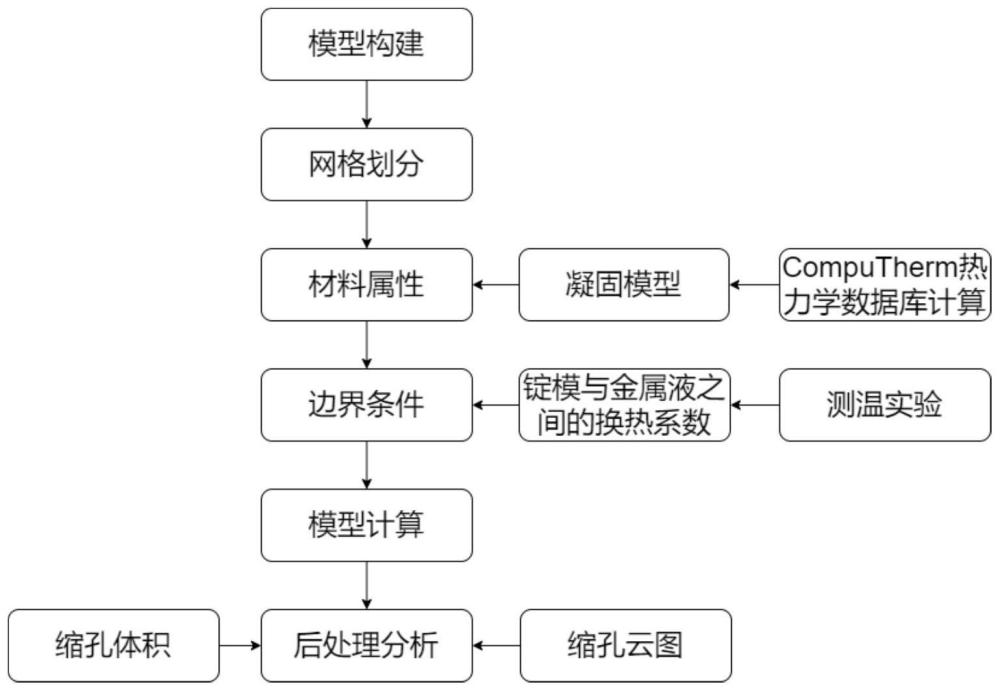

3、一种提高变形高温合金真空感应熔炼成材率的控制方法,包括步骤如下:

4、s1、通过ug绘图软件绘制出浇注系统的三维模型;

5、s2、将步骤s1中绘制的三维模型导入procast铸造软件中,进行检查和装配;并在procast铸造软件中绘制出高温合金的铸锭形状并进行网格划分;

6、s3、在cast模块进行浇注系统和铸锭的参数设置,启动数值仿真运算;

7、s4、将运算结果进行后处理运算,得到不同浇注条件下铸锭的缩孔情况;

8、s5、将不同浇注条件下铸锭的缩孔情况进行汇总,得到缩孔最小的最佳浇注工艺。

9、所述步骤s2中网格划分具体为:

10、对铸锭进行面网格划分,检查网格质量,若网格的纵横比大于5,则进行自动修复,如网格的纵横比仍大于5,则进一步进行手动修复;

11、再对铸锭进行体网格划分,检查网格质量,若网格的纵横比大于5,则进行自动修复,如网格的纵横比仍大于5,则进一步进行手动修复。

12、所述步骤s2中同时对浇注系统进行网格划分,网格划分方式和铸锭网格划分相同。

13、所述步骤s3中参数设置包括:浇注系统的材料选择及相应的热物性参数确定、浇注系统的温度设定、铸锭的材料选择及相应的热物性参数确定、铸锭的温度设定、铸锭与浇注系统之间的换热系数设定、铸锭与环境之间的换热系数设定、浇注系统与环境之间的换热系数设定、浇注系统内部之间的换热系数设定、浇注速度设定和浇注温度设定。

14、所述浇注系统的热物性参数包括热导率、密度、热焓,铸锭的热物性参数包括热导率、密度、热焓、固相百分数、固相线、液相线、牛顿粘度。

15、所述步骤s3具体过程如下:

16、s31、根据铸锭在笛卡尔坐标系中的位置,设置重力方向朝向浇注系统的下方,重力加速度设置为9.8m/sec2;

17、s32、在volume manager部分进行浇注系统和铸锭进行材料选择、热物性参数确定和温度设定;

18、s33、在interface htc manager部分进行浇注系统内部之间、浇注系统和铸锭之间的换热系数设置;

19、s34、在process condition manager部分设置冷却方式、金属液的浇注温度、浇注速度;

20、s35、在star simulation部分设置浇注的金属液的质量,启动数值仿真运算。

21、所述步骤s32中,浇注系统和铸锭材料的热物理性能通过procast的computherm热力学数据库计算。

22、由于真空感应熔炼过程中,锭模在真空炉内冷却到一定程度后再移出真空炉。因此,所述步骤s34中冷却方式设置为随真空炉炉冷的方式,并选择浇注系统的外表面和铸锭的体作为换热区域。

23、所述步骤s4中在viewer模块进行所述后处理,得到不同浇注条件下的缩孔情况;

24、所述步骤s5中具体为:将不同浇注工艺参数下的缩孔云图进行汇总,将不同浇注工艺参数下的缩孔位置和缩孔体积进行汇总,选择缩孔最小的浇注工艺为最佳的浇注工艺方案。

25、所述高温合金为gh4169和gh4738。

26、本发明方法设计中,在凝固模拟的过程中,最重要的边界参数是锭模与金属液之间的换热系数的确定。因此在步骤s33中,由于金属液的凝固收缩,会在金属液和锭模之间产生气隙,导致金属液与模具壁之间的换热方式由热传导逐渐变为热辐射。因此需要考虑随着温度降低,金属液与模具之间换热系数变化的情况。查阅资料,首先确定一组相应锭模和金属液的基本界面换热参数,再根据实际冷却过程中钢锭模的测温实验不断矫正参数,使钢锭模外壁温度变化和模拟中的温度变化基本一致,最后确定一组金属液与模具之间随温度变化的换热系数。

27、上述技术方案,与现有技术相比至少具有如下有益效果:

28、上述方案,本发明通过ug可以根据实际生产情况来调整浇注系统的形状,再通过procast软件模拟凝固过程,得到不同浇注条件下的缩孔情况,从而统筹优化各项浇注工艺参数,避免了在实际生产中花费大量的人力物力财力来进行试验。

29、此外,本发明明确规范了数值模拟中的凝固模型的参数获取方法,并规范了计算模拟中最重要边界条件锭模与金属液之间换热系数的确定方法。模拟结果与实际接近,能较好的预测真空感应熔炼过程得到的铸锭的缩孔实际情况,为高温合金的真空感应熔炼工艺提供指导和支持。