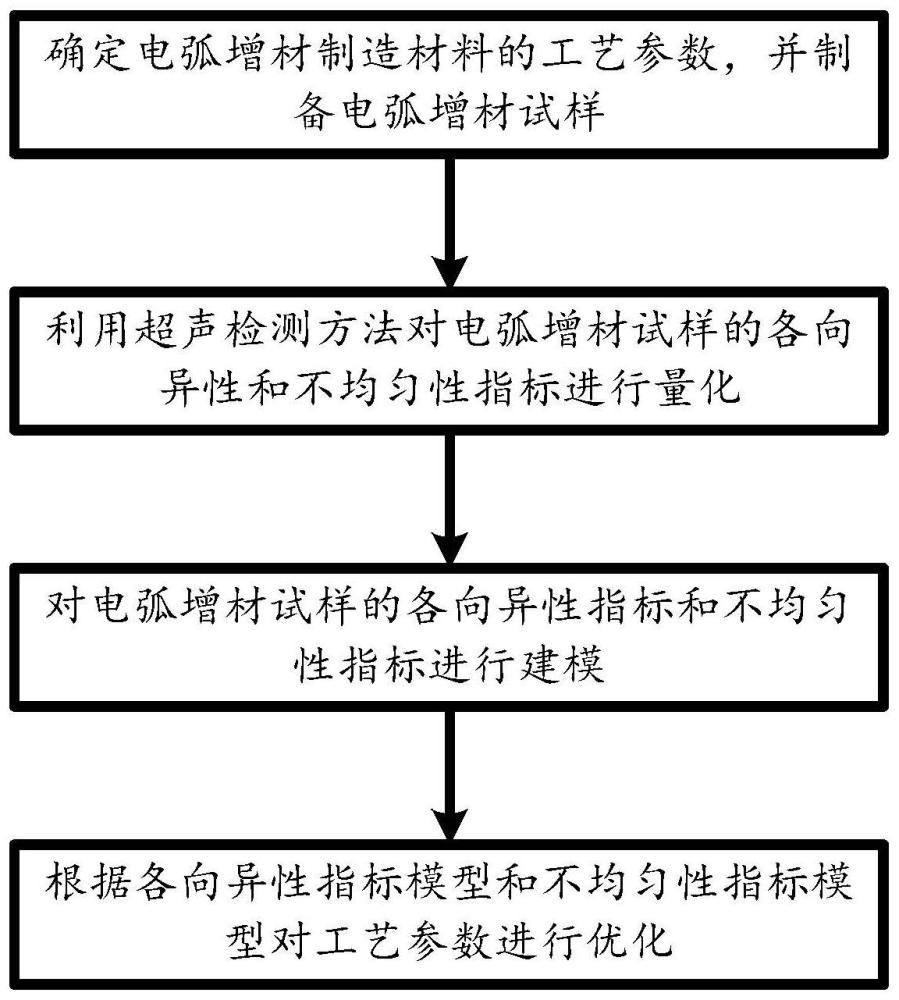

基于材料非均匀性的电弧增材制造工艺参数优化方法与流程

本发明属于电弧增材制造材料性能优化,特别涉及一种基于材料非均匀性的电弧增材制造工艺参数优化方法。

背景技术:

1、金属增材制造(am)是一种新兴的制造技术,越来越多地用于快速制造、修复和再制造领域。其中的电弧增材制造(waam)技术是采用电弧作为热源,丝材作为原料,通过在基板上逐层堆积丝材来构建金属部件。waam零件经历了一个复杂的热循环过程,产生非均匀的微观结构。此外,对于铝合金材料,由于氢气在固态和液态铝合金中的溶解度差异很大,使得铝合金在电弧增材过程中凝固时不可避免地会产生孔隙。独特的微观结构及孔隙影响材料的性能,对waam材料在关键领域的应用提出了巨大挑战。

2、为了将waam零件用作工程应用的承重结构部件,需要制造具有与传统制造零件相当或更好的性能的waam零件。对于增材工艺制备的部件,材料性能的改善很大程度上依赖于工艺参数的优化。由于增材制造的路径依赖性和复杂的热历史,已观察到增材制造材料的性能表现出不同程度的各向异性和不均匀性。

3、为了在多维参数空间中优化waam材料性能的各向异性和不均匀性,需要进行两方面研究,即量化材料的各向异性和不均匀性,以及建立量化指标与工艺参数相关联的模型。对于前一方面研究,传统的量化过程涉及在一个或多个位置取样的金相分析或基于破坏性实验的力学性能评估。为了获得有关成型零件的统计上足够的信息,需要在多个位置采样以评估材料性能的空间均匀程度,这对于大型零件是非常耗时且费力。对于后一方面研究,由于缺乏足够的统计信息,因此无法实现用于最小化waam材料的各向异性和不均匀性的多目标优化模型。鉴于此,本发明提出了一种基于超声无损检测的能够有效降低电弧增材制造材料的各向异性和不均匀性的方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于材料非均匀性的电弧增材制造工艺参数优化方法,本发明在主要工艺控制参数的有效范围内最大限度地减少电弧增材制造材料的非均匀性,通过基于超声衰减系数的参数来量化材料的各向异性和不均匀性,建立工艺参数与各向异性、不均匀性指标的关联模型,并使用优化策略确定能够制备具有最小各向异性和不均匀性的材料的工艺参数。

2、为实现上述目的,本发明公开了如下技术方案:

3、一种基于材料非均匀性的电弧增材制造工艺参数优化方法,其包括:

4、s1:确定电弧增材制造材料的工艺参数,并制备电弧增材试样:

5、s11:确定对材料性能各向异性和不均匀性具有影响的工艺参数;所述工艺参数分别为焊枪行进速度a、电弧电流b和保护气体流量c;

6、s12:利用基于冷金属过渡的电弧增材制造工艺制备金属件,通过设定n种不同工艺参数组合,制备得到n块电弧增材试样,n为步骤s11中的工艺参数组合数;

7、s2:利用超声检测方法对电弧增材试样的各向异性和不均匀性指标进行量化,其包括以下子步骤:

8、s21:采用超声脉冲回波法获取步骤s12中电弧增材试样的超声数据,并计算超声波传播的总能量损失,即衰减系数α;

9、s22:基于超声衰减系数的电弧增材试样的各向异性指标的计算公式如下式所示:

10、

11、其中,aα为基于超声衰减系数的各向异性指标;为垂直于z轴方向的扫查路径上超声衰减系数均值;为垂直于y轴方向的扫查路径上超声衰减系数均值;

12、s23:基于超声衰减系数的电弧增材试样的不均匀性指标的计算公式如下所示:

13、

14、其中,cv(α)为基于衰减系数的不均匀性指标;cd(α)为沿同一扫查路径上的超声衰减系数的标准偏差;mv(α)为沿同一扫查路径上的超声衰减系数的平均值;α为衰减系数;

15、s3:对电弧增材试样的各向异性指标和不均匀性指标进行建模,其具体包括以下子步骤:

16、s31:获取步骤s22中的基于超声衰减系数的各向异性指标aα,分别与步骤s11中的工艺参数建立基于超声衰减系数的各向异性指标模型,如下所示:

17、aα=μ1b+μ2c+μ3ab+μ4ac+μ5

18、其中,a为焊枪行进速度;b为电弧电流;c为保护气体流量;μ1、μ2、μ3、μ4和μ5分别为基于衰减系数的各向异性指标模型的第一、第二、第三、第四和第五拟合参数;

19、s32:获取步骤s23中的基于超声衰减系数的不均匀性指标cv(α),分别与步骤s11中的工艺参数建立基于超声衰减系数的不均匀性指标模型,如下所示:

20、

21、其中,cv(αz)为垂直于z轴的扫查路径上基于超声衰减系数的不均匀性指标模型;cv(αy)为垂直于y轴的扫查路径上基于超声衰减系数的不均匀性指标模型;t1、t2、t3、t4和t5分别为垂直于z轴的扫查路径上基于超声衰减系数的不均匀性指标模型的第一、第二、第三、第四和第五拟合参数;h1、h2、h3、h4、h5和h6分别为垂直于y轴的扫查路径上基于超声衰减系数的不均匀性指标模型的第一、第二、第三、第四、第五和第六拟合参数;

22、s4:根据各向异性指标模型和不均匀性指标模型对工艺参数进行优化;

23、获取步骤s31中的基于超声衰减系数的各向异性指标模型,步骤s32中的基于衰减系数的不均匀性指标模型,构建工艺参数优化约束函数如下所示:

24、

25、首先对各向异性和不均匀性指标进行单目标优化,然后对各向异性和不均匀性指标进行多目标优化,最终确定最佳电弧增材制造工艺参数。

26、可优选的是,步骤s21中衰减系数α的获取方法为利用超声换能器获取行程为2s的一次底波bw1和行程为4s二次底波bw2,利用两个底波之间幅值差异计算:

27、

28、其中,a1为一次底波的幅值;a2为二次底波的幅值;s为沿波传播方向的试样厚度。

29、可优选的是,步骤s22中基于超声衰减系数的电弧增材试样的各向异性指标,通过来衡量沿两个正交方向传播的超声波的衰减系数的差异;通过来衡量超声波在材料中的平均衰减系数。

30、可优选的是,步骤s3中对电弧增材试样的各向异性指标和不均匀性指标进行建模是基于响应面法的代理建模,使用y表示观察到的响应变量,x为自变量,响应变量使用正则多项式近似为:

31、

32、其中,y为观察到的响应变量;x为自变量;β为模型参数向量;ε为零均值高斯误差变量;n为工艺参数组合数;i为工艺参数中焊枪行进速度编号;j为工艺参数中电弧电流编号;k为工艺参数中保护气体流量编号。

33、可优选的是,步骤s4中对工艺参数进行单目标优化,具体为:

34、s411:求解步骤s4中的工艺参数优化约束函数的最小化单目标函数|aα|,得到各向异性最佳的工艺参数;

35、s412:将两个正交方向上的两个不均匀性指标cv(αy)和cv(αz)组合成一个整体不均匀性指标函数cv(α),用于参数优化,使用权重系数p调整整体不均匀性函数,实现在两个方向上有侧重的优化,整体不均匀性指标函数cv(α)如下式所示:

36、cv(α)=p·|cv(αz)|+(1-p)·|cv(αy)|

37、其中,cv(α)为整体不均匀性指标函数;p为权重系数,p∈[0,1];

38、s413:通过上式能够得到不同权重参数p下不均匀性指标函数cv(α)的解,从而得到材料不均匀性最佳的工艺参数值。

39、可优选的是,步骤s4中对各向异性和不均匀性指标进行多目标优化,具体为:

40、s421:基于复合满意度函数cdf将各向异性指标和不均匀性指标整合为单一指标,所述复合满意度函数cdf如下所示:

41、

42、其中,cdf为复合满意度函数;wi为第i个工艺参数的权重;di(y)为第i个工艺参数定义的个体满意度;y为观察到的响应变量;n为工艺参数组合数;

43、s422:设置第i个目标参数定义的个体满意度di(y),如下所示:

44、

45、其中,u为参数的上限;t为个体参数的目标值;

46、个体满意度di(y)或复合满意度函数cdf的值在0和1之间变化,值1表示理想情况,0表示一个或多个参数不在所需的能接受范围内;

47、s423:得到各向异性指标和整体不均匀指标整合后的单一目标函数cdfacv如下所示:

48、

49、其中,cdfacv为整合后的单一目标函数;q1为各向异性指标权重系数;q2为整体不均匀性指标权重系数;为各向异性指标的个体满意度;为整体不均匀性指标的个体满意度;

50、对整合后的单一目标函数cdfacv进行求解,得到不同权重系数q1、q2和p下的协同优化各向异性和不均匀性指标的最佳工艺参数。

51、可优选的是,步骤s4中工艺参数优化约束函数使用gnu/octave软件包中的fmincon函数求解约束函数的最小化单目标函数|aα|和cv(α)。

52、与现有技术相比,本发明具有以下有益效果:

53、(1)本发明采用相控阵超声检测来获取使用不同工艺参数制造的试样的超声数据,从超声数据中获得超声衰减系数,提出基于超声衰减系数的参数来表征材料的各向异性和不均匀性,根据超声评价结果,建立工艺参数与各向异性和不均匀性指标的相关模型,基于定向或各向同性优化等不同优化目标来确定最优工艺参数。

54、(2)本发明中材料的各向异性和不均匀性的量化是通过对整个试样的超声无损检测评估的,而不是稀疏的局部破坏性采样评估,因此能够在不破坏试样的前提下对材料的各向异性和不均匀性进行量化并优化。

55、(3)本发明建立基于超声参数辅助的代理模型,允许在工艺参数有效范围内反向识别出最佳工艺参数。材料沿堆积方向及其正交方向的各向异性和不均匀性能够单独或同时包含在模型中,无需特殊处理,便于不同应用下灵活实现制备定向或各向同性的具有最佳质量的材料,能够很好的应用于实际生产中。

- 还没有人留言评论。精彩留言会获得点赞!