金刚石涂层刀具多尺度磨损行为研究方法

本发明属于金刚石涂层刀具磨损研究,具体涉及一种金刚石涂层刀具多尺度磨损行为研究方法。

背景技术:

1、能源、运载等领域高端装备是一个国家综合制造实力的集中体现,能源、经济和军事竞争迫使此类高端装备工作效能不断提高,采用先进材料是提高装备性能的根本途径之一。而工件材料的性能越好,必然导致其可加工性越差,在加工碳纤维复合材料等难加工材料过程中,刀具磨损愈加严重。

2、金刚石涂层刀具凭借其高硬度、高耐磨性等优势逐渐成为加工碳纤维复合材料等难加工材料的首选。但是在大切削量、高切削速度工况下,金刚石涂层刀具仍难以满足大尺寸高性能碳纤维复合材料等难加工材料的连续高质高效加工需求。因此,摸清此类刀具的磨损行为是提升其切削性能的基础。

3、切削过程中金刚石涂层刀具的磨损行为是复杂的,目前关于金刚石涂层刀具磨损行为的研究主要有宏观实验观测和为主,用以获取刀具磨损部位及表象磨损形式如磨粒磨损、疲劳磨损等,其缺点在于无法更深层次的研究刀具磨损行为,且仅可选取有限的样本区间观测刀具磨损行为,导致刀具磨损行为的描述不够全面。

4、现有研究中,专利号为cn202110253578.8的中国发明专利公开了一种基于分子动力学的纳米尺度金刚石摩擦磨损过程模拟方法,该方案采用分子动力学模拟纳米尺度金刚石在摩擦磨损过程中的微观结构变化和应力结果,主要分析了温度改变对纳米尺度金刚石磨损过程的影响。但是现有研究中缺乏涂层-基体、涂层晶粒间力学性能及界面间化学反应对金刚石刀具磨损行为影响的分析,导致目前对金刚石刀具磨损行为的分析还不够全面。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种金刚石涂层刀具多尺度磨损行为研究方法,以实现涂层-基体、涂层晶粒间力学性能及界面间化学反应对刀具磨损行为影响的分析,使得对金刚石刀具磨损行为的分析更加全面。

2、本发明解决其技术问题所采用的技术方案如下:

3、一种金刚石涂层刀具多尺度磨损行为研究方法,包括如下步骤:

4、(1)从微观尺度获取多晶金刚石涂层晶粒间及涂层-基体间机械磨损行为,其具体步骤为:

5、s1:利用有限元仿真方法,建立微观几何模型,所述微观几何模型包括金刚石涂层晶粒模型、刀具基体模型、碳纤维复合材料单向板微观模型;

6、s2:分别对金刚石涂层晶粒模型、刀具基体模型、碳纤维复合材料单向板微观模型赋予材料属性,金刚石涂层晶粒晶界及涂层-基体界面采用零厚度单元,并对上述模型进行网格划分;

7、s3:将金刚石涂层晶粒模型和刀具基体模型装配在一起,形成金刚石涂层刀具模型,将所述金刚石涂层刀具模型与碳纤维复合材料单向板微观模型以直角切削方式装配在一起,形成刀工模型;

8、s4:对刀工模型中的刀具设置切削速度参数,对工件材料设置固定约束,进行切削加工仿真测试;其中,结合vumat子程序引入碳纤维三维线弹性本构算法描述碳纤维复合材料单向板的破坏,采用cohesive单元描述金刚石涂层晶粒的晶内、晶间、涂层-基体间的断裂破坏;

9、s5:提交刀工模型,读取求解结果文件,根据求解结果文件分析切削过程中金刚石涂层刀具的应力、应变分布规律,获取多晶金刚石涂层晶粒间及涂层-基体间机械磨损行为;

10、(2)从纳观尺度获取单晶金刚石原子级化学磨损行为,其具体步骤包括:

11、s1:利用分子动力学方法,建立纳观几何模型,所述纳观几何模型包括单晶金刚石半球模型、碳纤维模型;

12、s2:将所述单晶金刚石半球模型及碳纤维模型进行装配,并对金刚石半球、碳纤维模型分别设置牛顿层、恒温层、边界层三层;

13、s3:选取能够描述单晶金刚石半球模型与碳纤维模型滑擦系统的势函数;

14、s4:设定分子动力学仿真参数;

15、s5:调取单晶金刚石半球模型与碳纤维模型的数据文件和命令文件开始运算,并生成结果文件;

16、s6:根据结果文件统计单晶金刚石半球模型与碳纤维模型间界面键数量及单晶金刚石半球模型的磨损量;

17、s7:采用vmd可视化软件打开结果文件,设置仅显示金刚石模型,观测单晶金刚石原子级化学磨损行为;

18、(3)根据所述金刚石涂层晶粒间及涂层-基体间机械磨损行为及单晶金刚石原子级化学磨损行为,获取金刚石涂层刀具多尺度磨损行为。

19、优选的,步骤(1)中,所述金刚石涂层晶粒模型及刀具基体模型的建立过程为:首先利用python语言编译代码,设置所需晶粒数目、基板尺寸,调用voronoi库生成用于控制晶粒大小形状的种子点,然后使用abaqus读取代码,自动在abaqus内生成晶粒基板,在abaqus建立相应的模型,随后裁切出具有晶粒几何特征的金刚石涂层模型及刀具基体模型。

20、优选的,步骤(1)中,所述碳纤维复合材料单向板微观模型的建立过程为:在abaqus中,建立纤维、树脂结合的碳纤维复合材料单向板微观模型。

21、优选的,步骤(2)中,所述纳观尺度单晶金刚石半球模型的建立过程为:使用material studio软件建立纳观尺度单晶金刚石正方体模型,使用matlab编写程序从现有单晶金刚石正方体模型中截取半径为的单晶金刚石半球形划头简化模型,得到纳观尺度单晶金刚石半球模型。

22、优选的,步骤(2)中,所述碳纤维模型的建立过程为:使用material studio软件建立三层长宽的碳环基本单元,将碳环基本单元以密度n g/cm3填充在长宽高的虚拟盒子里,且碳环基本单元长度方向沿盒子长度方向呈±10°分布,对虚拟盒子进行能量最小化及热处理,以获取碳纤维模型。

23、优选的,步骤(2)中,所述势函数选用reaxff反应势函数,如公式1所示;esystem=ebond+eover+eunder+eval+epen+etors+econj+evdwaals+ecoulomb(1);式中,esystem表示系统总势能,ebond表示键能项,eover表示过配位能量修正项,eunder表示配位不足能量修正项,eval表示键角能项,epen表示价键修正项,etors扭转角项,econj表示四体共轭项,evdwaals表示范德华作用项,ecoulomb表示库仑力作用项。

24、优选的,步骤(2)中,所述分子动力学仿真参数包括x、y、z三向边界条件、系综类型、滑擦速度、控温方法、计算方法、时间步长。

25、优选的,步骤(2)中,所述单晶金刚石半球模型与碳纤维模型的装配过程为:将所述单晶金刚石半球模型及碳纤维模型导出为坐标信息文件,从坐标信息文件中获取单晶金刚石半球模型及碳纤维模型中各原子的坐标信息,将坐标信息汇总至数据文件中以实现单晶金刚石半球模型与碳纤维模型的装配。

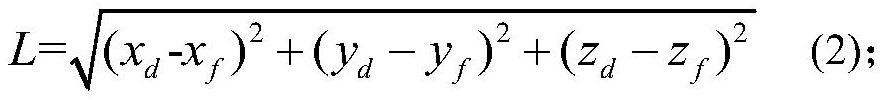

26、优选的,步骤(2)中,所述单晶金刚石半球模型与碳纤维模型间界面键数量的统计方法为:使用matlab软件编写数据处理程序文件,提取计算过程中结果文件中每一步单晶金刚石半球模型牛顿层及碳纤维模型牛顿层的原子坐标信息,让每一个单晶金刚石半球模型牛顿层原子分别与碳纤维模型牛顿层原子进行空间距离l计算,如公式2所示,其中,xd、yd、zf分别为单晶金刚石半球模型原子的x、y、z坐标,xf、yf、zf分别为碳纤维模型原子的x、y、z坐标;通过计算金刚石与碳纤维原子间空间距离l是否达到截断半径以判断金刚石与碳纤维间是否形成界面键,从而获取每一步中金刚石与碳纤维形成界面键数量;

27、所述单晶金刚石半球模型的磨损量的统计方法为:使用matlab软件编写数据处理程序文件,提取结果文件中单晶金刚石半球模型初始原子坐标信息及计算过程中每一步原子坐标信息,首先通过对初始原子空间距离l判断初始状态下原子m与周围原子的配位信息,再计算中每一步中单晶金刚石半球模型各原子的配位情况,将每一步中单晶金刚石半球模型各原子的配位信息与初始状态下各原子配位信息对比,如发生配位变化,即认为该金刚石原子发生磨损,从而获取每一步中金刚石原子磨损数量。

28、由上述技术方案可知,本发明提供了一种金刚石涂层刀具多尺度磨损行为研究方法,相比现有技术其有益效果是:本发明首先在微观有限元仿真领域,通过建立微观几何模型,对微观几何模型设置材料属性、网格尺寸等参数,根据仿真结果分析刀具应力应变分布规律,以从微观尺度获取多晶涂层晶内、晶间,涂层基体间微观机械磨损行为;同时,在分子动力学领域,通过建立纳观几何模型,设置反应势函数,设置原子层、控温器等参数,根据模拟结果分析原子间成、断键情况,以从纳观尺度获取单晶金刚石原子级化学磨损行为;最后结合微观机械磨损行为和单晶金刚石原子级化学磨损行为,得到金刚石涂层刀具多尺度磨损行为,使得对金刚石刀具磨损行为的分析更加全面。

- 还没有人留言评论。精彩留言会获得点赞!