应用于下肢假肢试验的步态协同控制方法与流程

本发明涉及下肢假肢试验,尤其是涉及一种应用于下肢假肢试验的步态协同控制方法。

背景技术:

1、传统的下肢假肢设计依赖于实验和经验迭代,最常见的假肢性能评估方法是受试者测试,涉及受试者主观因素,在受试者之间存在很高的可变性,且测试结果不可重复。

2、为获取更客观、可重复的试验数据,以此指导下肢假肢的设计与参数优化,往往使用人体下假肢试验平台进行试验。

3、但是,现有的人体下假肢试验平台大多是用于测量特定的机械性能,其对于单个机械性能的研究难以揭示下假肢机械特性与用户使用体验之间的联系,难以实现不同运动状态的步态模拟。

技术实现思路

1、本发明的发明目的是为了克服现有技术的人体下假肢试验平台难以实现不同运动状态的步态模拟的不足,提供了一种应用于下肢假肢试验的步态协同控制方法。

2、为了实现上述目的,本发明采用以下技术方案:

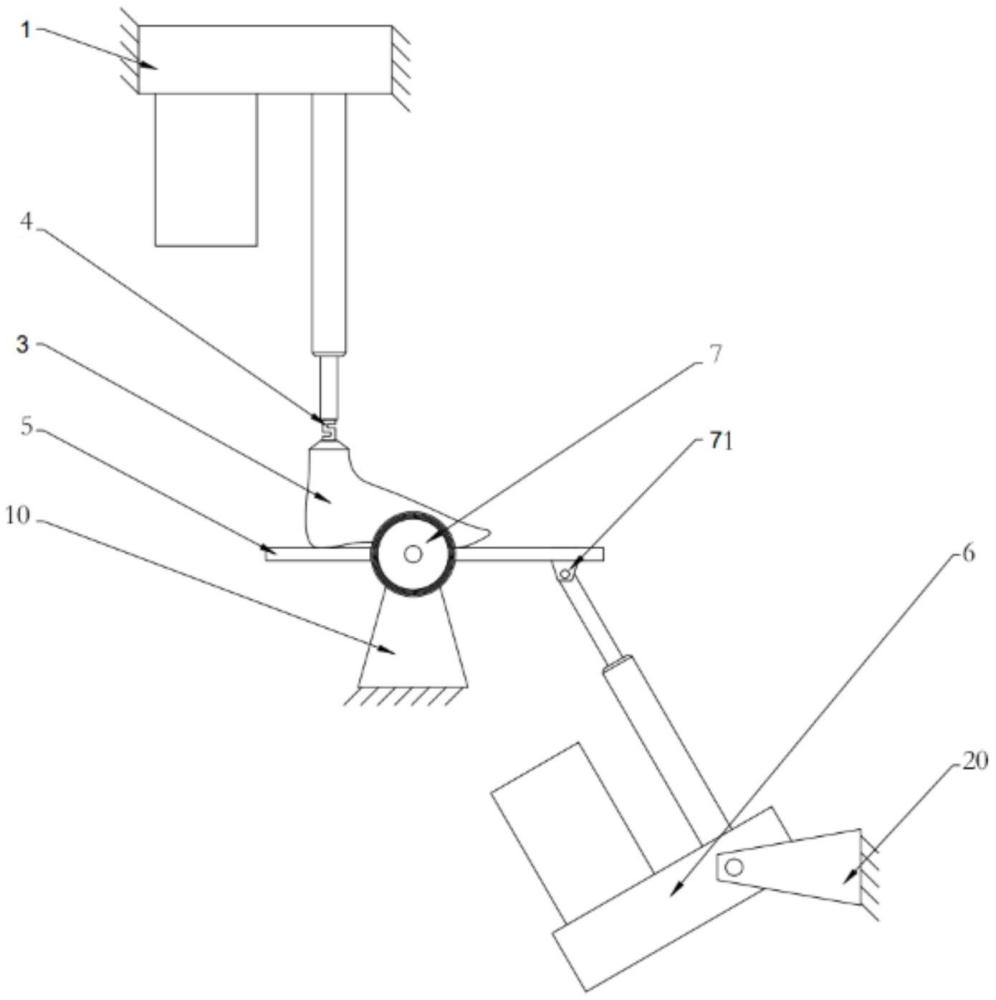

3、一种应用于下肢假肢试验的步态协同控制方法,包括上位机、上部伺服电动缸、上部驱动器、设于上部伺服电动缸的伸缩杆和被试假脚之间的s型拉压传感器、与被试假脚下表面接触的旋转板、用于带动旋转板转动的下部伺服电动缸、安装于旋转板上的光电式旋转编码器和下部驱动器;上位机分别与上部驱动器和下部驱动器电连接,上部驱动器分别与s型拉压传感器和上部伺服电动缸电连接,下部驱动器分别与下部伺服电动缸和光电式旋转编码器电连接;

4、上部伺服电动缸和s型拉压传感器共同实现垂直方向的模拟重力加载与测量,s型拉压传感器用于测量施加于被试假脚上的模拟重力。

5、旋转板、下部伺服电动缸和光电式旋转编码器共同实现垂直面(矢状面)内旋转运动的加载,光电式旋转编码器可测量旋转板的旋转角度。

6、包括如下步骤:

7、步骤1,工作人员在上位机中输入加载控制曲线,上位机将加载控制曲线分解成模拟支反力控制曲线和摆动控制曲线;上位机将模拟支反力控制曲线下发给上部驱动器,将摆动控制曲线下发给下部驱动器;

8、步骤2,

9、上部驱动器对模拟支反力控制曲线进行时间分割,将模拟支反力控制曲线分割为n个加载周期,并利用模拟支反力控制曲线拟合公式计算各个分割点的坐标值;

10、下部驱动器对摆动控制曲线进行时间分割,将摆动控制曲线分割为n个加载周期,并利用摆动控制曲线拟合公式计算各个分割点的坐标值;

11、步骤3,设i的初始值为1,上部驱动器将上部伺服电动缸的永磁同步电机转速置为0,下部驱动器将下部伺服电动缸的永磁同步电机转速置为0;

12、步骤3-1,上部驱动器将模拟支反力控制曲线的第i个加载周期发给上部伺服电动缸,同时,下部驱动器将摆动控制曲线的第i个加载周期发给下部伺服电动缸;

13、步骤4,驱动器时间同步:

14、上部驱动器和下部驱动器进行往返校时同步;

15、步骤5,协同加载:

16、步骤5-1,

17、上部驱动器根据模拟支反力控制曲线的第i个加载周期的加载曲线起点坐标值、终点坐标值和加载周期的时间长度,计算本加载周期内的电机平均转速,利用电机平均转速对上部伺服电动缸的永磁同步电机进行控制;

18、同时,下部驱动器根据摆动控制曲线的第i个加载周期的加载曲线起点坐标值、终点坐标值和加载周期的时间长度,计算本加载周期内的电机平均转速,利用电机平均转速对下部伺服电动缸的永磁同步电机进行控制;

19、步骤5-2,光电式旋转编码器监测旋转板的旋转角度,将旋转角度反馈至下部驱动器,完成位置闭环控制;

20、s型拉压传感器测量模拟支反力加载值,将模拟支反力加载值反馈至上部驱动器,完成加载力闭环控制;

21、步骤5-3,下部驱动器判断旋转板的旋转角度是否到达本加载周期的加载曲线的终点,若已到达终点,则本加载周期摆动加载控制结束,将本加载周期摆动加载控制结束的信号传递给上位机,上位机将本加载周期摆动加载控制结束的信号传递给上部驱动器;

22、步骤5-4,上部驱动器判断本加载周期的模拟支反力控制曲线是否到达终点,若已到达终点,则本加载周期的模拟支反力加载控制结束;

23、步骤6,当本加载周期的摆动加载控制与模拟支反力加载控制均已结束,若i<n,上位机使i值增加1,返回步骤3-1;否则,全部加载结束。

24、本发明可对假脚状态进行实时监测,上位机用于设定测试模式和参数,上部驱动器和下部驱动器分别通过力闭环控制和位置闭环控制两种方式对上部伺服电动缸和下部伺服电动缸进行控制,实现高精度的传动定位;s型拉压传感器测量施加于被试假脚上的模拟重力的大小并反馈给上部驱动器,实现力闭环控制;光电式旋转编码器测量旋转平台板的旋转角度并反馈给下部驱动器,实现位置闭环控制。

25、本发明通过控制假肢试验台垂直、旋转协同运动与加载,可实现对不同身高、体重人群及不同运动过程的模拟,实现对人体下肢运动的全步态准确模拟,为下肢假肢的开发与性能测试提供了准确、可靠的试验数据。

26、作为优选,所述上部驱动器和下部驱动器均包括ipm芯片、母线电压检测芯片、第一a/d转换芯片、隔离驱动芯片、电流检测芯片、第二a/d转换芯片、集成了fpga与arm处理器的soc芯片、第一rs422接口、第二rs422接口和eth接口;ipm芯片分别与母线电压检测芯片和隔离驱动芯片电连接,隔离驱动芯片与fpga电连接,母线电压检测芯片通过第一a/d转换芯片与fpga电连接,电流检测芯片与三相线电连接,电流检测芯片通过第二a/d转换芯片与fpga电连接,fpga与arm处理器电连接,fpga通过第一rs422接口与上位机电连接,arm处理器通过第二rs422接口和eth接口与上位机电连接,上部驱动器的ipm芯片通过三相线与上部伺服电动缸的永磁同步电机连接,所述永磁同步电机的电机编码器与永磁同步电机的转轴连接。

27、ipm芯片为智能功率模块,主要实现电源逆变功能;故障信号为ipm芯片输出的状态标识信号,当ipm芯片故障时将停止工作并输出故障标识信号,用于保护永磁同步电机;fpga通过隔离驱动芯片给ipm芯片下达控制信号,用于控制uvw三相电电压驱动永磁同步电机旋转;第一a/d转换芯片采集ipm芯片的母线电压并上传给fpga,实现ipm芯片的工作状态监测功能;第二a/d转换芯片采集uvw三相电流,并上传给fpga,实现电流闭环控制;电机编码器实现永磁同步电机旋转角度的检测功能;挂载在fpga上的第一rs422接口输出同步信号,并上传给上位机,实现不同加载同步控制;挂载在arm处理器上的第二rs422接口和eth接口分别实现对应的驱动器与上位机的串口通信和网口通信功能。axi总线实现fpga与arm处理器之间高宽带、低延时的数据交互。

28、作为优选,上部驱动器对模拟支反力控制曲线进行时间分割由如下步骤替换:

29、上部驱动器的arm处理器按照单位时间对模拟支反力控制曲线进行时间分割;

30、下部驱动器对摆动控制曲线进行时间分割由如下步骤替换:

31、下部驱动器的arm处理器按照单位时间对摆动控制曲线进行时间分割。

32、本发明采用时间分割插补算法提高运动轨迹拟合精度,时间分割插补算法原理为:将需要进行插补的运动轨迹分成若干个小段,每一小段都对应一单位时间间隔,在每一单位时间间隔内,根据运动轨迹起点坐标与终点坐标计算该时间间隔内电机的控制转速。

33、作为优选,步骤4包括如下具体步骤:

34、下部驱动器在其校时时隙起点处给上位机发送询问消息,上位机将询问消息转发给上部驱动器;

35、上部驱动器测量询问消息信号的到达时刻,并在其校时时隙起始处发送应答信号给上位机,上位机将应答信号转发给下部驱动器;

36、下部驱动器测量应答消息信号的到达时刻,计算下部驱动器的本地时间与上部驱动器的本地时间的时间偏差,下部驱动器利用时间偏差对自身本地时间进行补偿,完成时间同步,并分别向上位机和arm处理器上报时间同步完成的信号。

37、本发明利用下部驱动器和上部驱动器的双向对传来抵消信号在信道传输中的误差,计算得出准确的时间偏差,下部驱动器对时差进行补偿,实现下部驱动器和上部驱动器间的时间同步。

38、作为优选,

39、步骤1之前还包括如下的上电自检步骤:

40、当fpga的程序加载完成后,fpga通过axi总线向arm处理器上报程序加载完成;若arm处理器运行30s后未收到程序加载完成的信号,则arm处理器做出fpga程序未正常加载的判断;

41、fpga检测ipm芯片输出的故障信号是否为高,若输出的故障信号为高,则表明ipm芯片有故障,fpga通过axi总线向arm处理器上报ipm芯片故障;否则,上报ipm芯片正常;

42、fpga通过第一a/d转换芯片采集ipm芯片的母线电压,若母线电压测量值在设定值±10%范围内,则通过axi总线向arm处理器上报母线电压正常;否则,上报母线电压异常;

43、arm处理器在收到fpga程序加载完成的信号、ipm芯片正常信号和母线电压正常信号后,通过第二rs422接口向上位机上报自检通过;否则,上报自检异常,并上报异常项。

44、作为优选,所述加载控制曲线的横坐标为旋转板转动角度,纵坐标为模拟地面支反力;模拟支反力控制曲线的横坐标为时间,纵坐标为模拟地面支反力;摆动控制曲线的横坐标为时间,纵坐标为旋转平台摆动角度。

45、作为优选,还包括机架,设于机架上的上部支架和下部支架;下部支架位于上部支架右下方,上部伺服电动缸位于上部支架左上方;旋转板通过上转轴与上部支架转动连接,下部伺服电动缸通过下转轴与下部支架转动连接,下转轴位于下伺服电动缸的伸缩杆的轴心线上,下伺服电动缸的伸缩杆上端通过铰链与旋转版下表面右部连接,光电式旋转编码器与上转轴转动连接。

46、因此,本发明具有如下有益效果:可实现不同运动模式的协同控制,可实现对人体下肢运动的不同运动步态的准确模拟。

- 还没有人留言评论。精彩留言会获得点赞!