原液处理装置、原液处理装置的操作方法以及器具的清洗方法与流程

本发明涉及原液处理装置、原液处理装置的操作方法以及器具的清洗方法。更具体而言,涉及得到处理液的原液处理装置、原液处理装置的操作方法以及该原液处理装置所使用的器具的清洗方法,所述处理液为对在癌性胸腹膜炎、肝硬化等中积聚在胸部或腹部的胸腹腔积液、血浆交换疗法的废液血浆等原液进行过滤或浓缩来进行静脉输液的处理液。

背景技术:

1、在癌性胸腹膜炎、肝硬化等中,有可能会在胸腔或腹腔中积聚胸腔积液或腹腔积液,在积聚了这样的胸腹腔积液的状态下,会产生胸腹腔积液压迫周围的内脏器官等问题。为了改善这样的问题,有时会通过穿刺进行抽取胸腹腔积液的处理。

2、另一方面,在胸腹腔积液中包含从血液渗出的血浆成分的一部分或者全部,该血浆中包含有主要的蛋白质(例如,白蛋白、球蛋白等)。虽然通过抽取胸腹腔积液可使上述症状得以改善,但蛋白质等对人体有用的成分等会与水分一起损失。因此,需要从静脉将白蛋白制剂、球蛋白制剂等进行给药等从而补充损失的成分。

3、但是,尽管能够通过从静脉将白蛋白制剂、球蛋白制剂等进行给药来补充特定的成分,但制剂的价格高昂,治疗费变得很高。

4、而且,由于对损失的成分中特定的成分只能供给有限的量,因此也有可能产生营养不足、容易感染等问题。

5、因此,开发了一种将从胸腔或腹腔中抽取的胸腔积液或者腹腔积液(以下有时称为原液)进行处理后的处理液向静脉内给药的治疗方法,即所谓的胸腹腔积液过滤浓缩回输法(ce l l-free and concentrated asc ites re i nfus ion therapy;cart)。在这样的cart的情况下,胸腔积液、腹腔积液中所包含的细胞成分以外的大部分有效成分能够返回至患者的体内,因此能够不限定于特定的成分而有效地对患者供给从血液损失的成分。而且,即使将浓缩液进行给药,只要通过制剂对不足的成分以与不足的量相对应的方式进行补充即可,因此能够极力减少白蛋白制剂等的使用量,从而能够抑制治疗费。

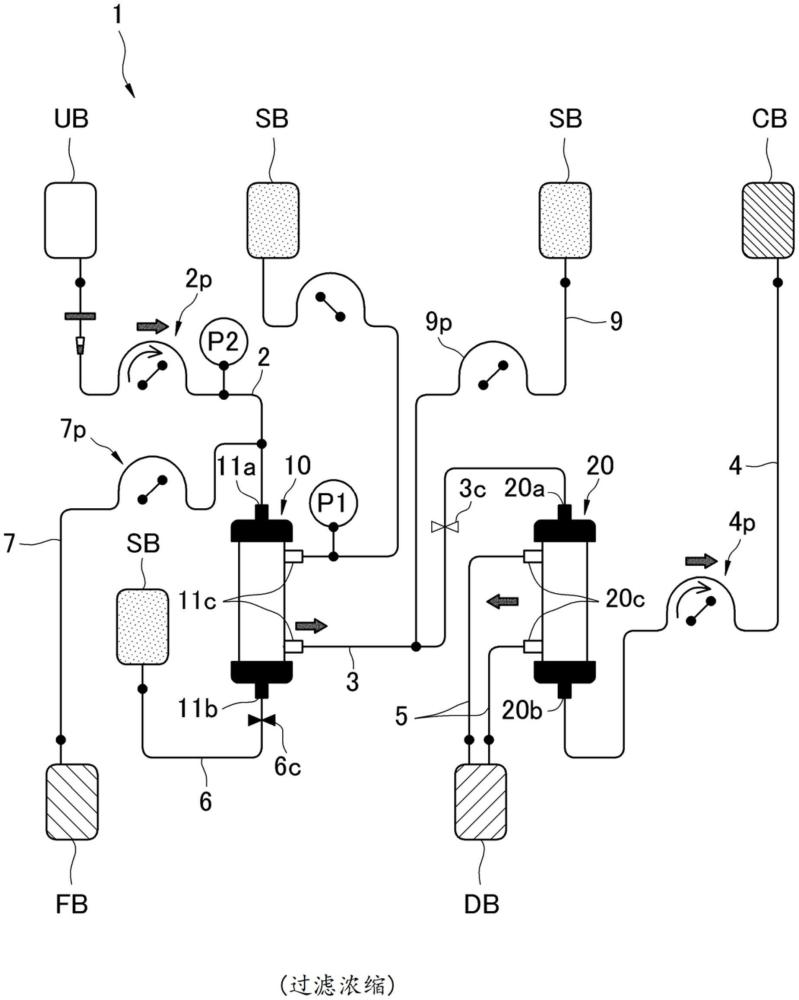

6、在cart中,通过对胸腔积液或腹腔积液进行过滤浓缩从而生成返回至患者体内的处理液。在生成这样的处理液的处理装置中,将胸腔积液或腹腔积液等原液供给至具有中空纤维膜或板状的透过膜等过滤部件的过滤器从而对液体成分(以下有时称为滤液)进行分离。如果使分离出的滤液通过浓缩器而将水分从滤液中去除,则能够得到对滤液进行浓缩后的浓缩液,即能够得到上述的处理液(参照专利文献1~4)。

7、现有技术文献

8、专利文献

9、专利文献1:日本专利5062631号公报

10、专利文献2:日本特开2015-126763号公报

11、专利文献3:日本特开2019-13487号公报

12、专利文献4:日本特开2019-13488号公报

技术实现思路

1、发明要解决的技术问题

2、如上所述,在cart中,使对从患者的体内抽取的原液进行处理而得的处理液返回至患者的体内,但如果过滤器和浓缩器发生堵塞,则变得不能适当地进行原液的处理。因此,为了消除过滤器和浓缩器的堵塞,要求适当地清洗过滤器和浓缩器。

3、本发明鉴于这样的情况,目的在于提供一种能够缩短从患者的体内抽取的原液的处理时间并且能够提高作业者的作业性的原液处理装置、原液处理装置的操作方法以及器具的清洗方法。

4、用于解决上述技术问题的方案

5、<器具的清洗方法>

6、第1发明的器具的清洗方法,所述器具是具有在内部具有中空的空间的主体部和设置在该主体部的中空的空间内的中空纤维膜的器具,其特征在于,在清洗该器具中的中空纤维膜时,使液体以如下方式流动:以由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满所述中空纤维膜中进行清洗的区域的状态,使液体透过所述中空纤维膜。

7、第2发明的器具的清洗方法的特征在于,在第1发明中,在清洗所述器具中的中空纤维膜时,使液体以如下方式流动:在由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满所述中空纤维膜中进行清洗的区域的状态之后,使液体透过所述中空纤维膜。

8、第3发明的器具的清洗方法的特征在于,在第1发明或者第2发明中,所述器具具备:第一液体供给部,与所述中空纤维膜的第一端部连通,在该中空纤维膜内与外部之间供给排出流体;第二液体供给部,与所述中空纤维膜的第二端部连通,在该中空纤维膜内与外部之间供给排出流体;端口,在所述主体部的中空的空间内与外部之间供给排出流体,在以所述中空纤维膜的轴向成为朝向上下方向的状态的方式配置的状态下,使液体以如下方式流动:由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述中空纤维膜。

9、第4发明的器具的清洗方法的特征在于,在第1发明或者第2发明中,所述器具具备:第一液体供给部,与所述中空纤维膜的第一端部连通,在该中空纤维膜内与外部之间供给排出流体;第二液体供给部,与所述中空纤维膜的第二端部连通,在该中空纤维膜内与外部之间供给排出流体;端口,在所述主体部的中空的空间内与外部之间供给排出流体,在以所述中空纤维膜的轴向成为朝向水平方向的状态的方式配置的状态下,使液体以如下方式流动:由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为所述中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述中空纤维膜。

10、第5发明的器具的清洗方法的特征在于,在第1、第2、第3或者第4发明中,所述器具具备:第一液体供给部,与所述中空纤维膜的第一端部连通,在该中空纤维膜内与外部之间供给排出流体;第二液体供给部,与所述中空纤维膜的第二端部连通,在该中空纤维膜内与外部之间供给排出流体;端口,在所述主体部的中空的空间内与外部之间供给排出流体,在从所述端口供给液体的情况下从所述第一液体供给部以及/或者所述第二液体供给部排出液体,或者在从所述第一液体供给部以及/或者所述第二液体供给部供给液体的情况下从所述端口排出液体。

11、<原液处理装置的操作方法(清洗方法)>

12、第6发明的原液处理装置的操作方法是对原液进行浓缩从而形成浓缩液的装置的操作方法,其特征在于,装置具备:过滤器,具有对所述原液进行过滤的过滤部件;浓缩器,供给有由该过滤器所过滤的滤液,并对该滤液进行浓缩而形成所述浓缩液;原液供给部,将所述原液供给至所述过滤器;给液流路,使该原液供给部与所述过滤器的原液供给口连通;滤液供给流路,使所述过滤器的滤液排出口与所述浓缩器的滤液供给口连通;浓缩液流路,连接至所述浓缩器的浓缩液排出口;废液流路,与废液排出口连接,该废液排出口对所述浓缩器中与所述浓缩液分离的废液进行排出;送液部,进行各流路的送液;控制部,控制该送液部的运转,所述过滤器以及/或者所述浓缩器具有在内部具有中空的空间的主体部与设置在该主体部的中空的空间内的中空纤维膜,在清洗所述过滤器以及/或者所述浓缩器中的中空纤维膜时,所述控制部控制所述送液部的运转,使得以由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满所述中空纤维膜中进行清洗的区域的状态使液体透过所述中空纤维膜。

13、第7发明的原液处理装置的操作方法的特征在于,在第6发明中,在清洗所述过滤器以及/或者所述浓缩器中的中空纤维膜时,所述控制部控制所述送液部的运转,使得在由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满所述中空纤维膜中进行清洗的区域的状态之后使液体透过所述中空纤维膜。

14、第8发明的原液处理装置的操作方法的特征在于,在第6发明或者第7发明中,所述过滤器被配置为所述中空纤维膜的轴向成为朝向上下方向的状态,具备端口,所述端口在清洗所述过滤器中的中空纤维膜时配置在所述原液供给口或者所述滤液排出口的上方,能够将所述主体部的中空的空间内与外部连通,所述控制部控制所述送液部的运转,使得由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述过滤器的所述中空纤维膜。

15、第9发明的原液处理装置的操作方法的特征在于,在第6、第7或第8发明中,所述浓缩器被配置为所述中空纤维膜的轴向成为朝向上下方向的状态,具备端口,所述端口在清洗所述浓缩器中的中空纤维膜时配置在所述浓缩液排出口或者所述废液排出口的上方,能够将所述主体部的中空的空间内与外部连通,所述控制部控制所述送液部的运转,使得由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述浓缩器的所述中空纤维膜。

16、第10发明的原液处理装置的操作方法的特征在于,在第6发明或者第7发明中,在所述过滤器以及/或者所述浓缩器以所述中空纤维膜的轴向成为朝向水平方向的状态的方式配置的状态下,所述控制部控制所述送液部的运转,使得由液体充满所述主体部的中空的空间内直到成为所述中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述中空纤维膜。

17、第11发明的原液处理装置的操作方法的特征在于,在第6、第7、第8、第9或者第10发明中,将液体从所述滤液供给口或者所述浓缩液排出口向所述浓缩器内供给。

18、<原液处理装置的操作方法>

19、第12发明的原液处理装置的操作方法是对原液进行浓缩从而形成浓缩液的装置的操作方法,其特征在于,装置具备:过滤器,具有对所述原液进行过滤的过滤部件;浓缩器,供给有由该过滤器所过滤的滤液,并对该滤液进行浓缩而形成所述浓缩液;原液供给部,将所述原液供给至所述过滤器;给液流路,使该原液供给部与所述过滤器的原液供给口连通;滤液供给流路,使所述过滤器的滤液排出口与所述浓缩器的滤液供给口连通;浓缩液流路,连接至所述浓缩器的浓缩液排出口;废液流路,与废液排出口连接,该废液排出口对所述浓缩器中与所述浓缩液分离的废液进行排出;送液部,进行各流路的送液;控制部,控制该送液部的运转,基于所述过滤器的过滤器膜间差压以及/或者所述浓缩器的浓缩器膜间差压对从所述过滤器向所述浓缩器的送液量以及/或者浓缩液的浓缩倍率进行调整。

20、第13发明的原液处理装置的操作方法的特征在于,在第12发明中,所述送液部具备设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述过滤器膜间差压小于所述过滤器的设定差压的情况下,使原液向所述过滤器的送液量增加,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持原液向所述过滤器的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使原液向所述过滤器的送液量减少。

21、第14发明的原液处理装置的操作方法的特征在于,在第12发明或者第13发明中,所述送液部具备设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述浓缩器的浓缩器膜间差压小于设定差压的情况下,使从所述过滤器向所述浓缩器的送液量增加,在所述浓缩器的浓缩器膜间差压在设定差压的范围内的情况下,维持从所述过滤器向所述浓缩器的送液量,在所述浓缩器的浓缩器膜间差压大于设定差压的情况下,使从所述过滤器向所述浓缩器的送液量减少。

22、第15发明的原液处理装置的操作方法的特征在于,在第12、第13或第14发明中,所述送液部具备设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述浓缩器的浓缩器膜间差压小于设定差压的情况下,使所述浓缩液流路的流量减少或者使所述废液流路的流量增加,在所述浓缩器的浓缩器膜间差压在设定差压的范围内的情况下,维持所述浓缩液流路以及所述废液流路的流量,在所述浓缩器的浓缩器膜间差压大于设定差压的情况下,使所述浓缩液流路的流量增加或者使所述废液流路的流量减少。

23、第16发明的原液处理装置的操作方法的特征在于,在第12发明中,所述送液部具备设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述过滤器膜间差压比所述过滤器的设定差压小的情况下,使滤液向所述浓缩器的送液量增加,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持滤液向所述浓缩器的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使滤液向所述浓缩器的送液量减少。

24、第17发明的原液处理装置的操作方法的特征在于,在第12发明或者第16发明中,所述送液部具备设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量减少或者使所述废液流路的废液的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持所述浓缩液流路的浓缩液以及所述废液流路的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量增加或者使所述废液流路的废液的送液量减少。

25、第18发明的原液处理装置的操作方法的特征在于,在第12、第16或者第17发明中,所述送液部具备设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使滤液向所述浓缩器的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持滤液向所述浓缩器的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使滤液向所述浓缩器的送液量减少。

26、第19发明的原液处理装置的操作方法的特征在于,在第12发明中,所述送液部具备设置在所述浓缩液流路的浓缩液流路送液部与设置在所述废液流路的废液流路送液部,在所述过滤器膜间差压小于所述过滤器的设定差压的情况下,使所述浓缩液的送液量以及/或者所述废液的送液量增加,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持所述浓缩液的送液量以及/或者所述废液的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使所述浓缩液的送液量以及/或者所述废液的送液量减少。

27、第20发明的原液处理装置的操作方法的特征在于,在第12、第19发明中,所述送液部具备设置在所述浓缩液流路的浓缩液流路送液部与设置在所述废液流路的废液流路送液部,在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量减少以及/或者使所述废液流路的废液的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持所述浓缩液流路的浓缩液的送液量以及/或者所述废液流路的废液的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量增加以及/或者使所述废液流路的废液的送液量减少。

28、第21发明的原液处理装置的操作方法的特征在于,在第12发明至第20发明的任一发明中,在所述浓缩液流路连接有容纳浓缩液的浓缩液容器,设置有从该浓缩液容器向所述浓缩器的滤液供给口供给该浓缩液容器内的浓缩液的流路,以使浓缩液从所述浓缩液容器流动至所述浓缩器的滤液供给口的方式进行送液。

29、第22发明的原液处理装置的操作方法的特征在于,在第12发明至第21发明的任一发明中,在对装置内的滤液以及/或者浓缩液进行回收时,对所述过滤器供给气体或液体。

30、第23发明的原液处理装置的操作方法的特征在于,在第22发明中,在进行在回收所述过滤器内的滤液后回收所述浓缩器内的浓缩液的作业时,若所述浓缩器的浓缩器膜间差压大于设定差压,则停止从所述过滤器向所述浓缩器的送液。

31、第24发明的原液处理装置的操作方法的特征在于,在第23发明中,在停止从所述过滤器向所述浓缩器的送液之后,对所述滤液供给流路供给气体。

32、第25发明的原液处理装置的操作方法的特征在于,在第12发明至第24发明的任一发明中,所述过滤器具备在内部具有中空的空间的主体部与设置在该主体部的中空的空间内的中空纤维膜,该过滤器以对所述中空纤维膜内或者所述主体部的中空的空间内供给原液的方式配设,在清洗该过滤器的中空纤维膜时,在对该过滤器的主体部的中空的空间内或者所述中空纤维膜内供给空气以及/或者清洗液的状态下排出所述中空的空间内或者所述中空纤维膜内的液体,或者在对该过滤器的主体部的中空的空间内以及所述中空纤维膜内供给空气以及/或者清洗液的状态下排出所述中空的空间内以及所述中空纤维膜内的液体,然后,以清洗液透过所述中空纤维膜以及所述中空纤维膜内的方式将清洗液供给至所述主体部的中空的空间内以及/或者所述中空纤维膜内,或者以清洗液透过所述中空纤维膜内的方式将清洗液供给至所述中空纤维膜内,或者以清洗液透过所述主体部的中空的空间内的方式将清洗液供给至所述主体部的中空的空间内。

33、第26发明的原液处理装置的操作方法的特征在于,在第25发明中,所述过滤器在排出所述中空的空间内以及/或者所述中空纤维膜内的液体时,对空气以及/或者清洗液进行加压并供给至所述中空的空间内以及/或者所述中空纤维膜内,以及/或者,利用负压排出所述中空的空间内以及/或者所述中空纤维膜内的液体。

34、第27发明的原液处理装置的操作方法的特征在于,在第25发明或者第26发明中,所述过滤器在将空气以及/或者清洗液供给至所述主体部的中空的空间内以及/或者所述中空纤维膜内时,对空气以及/或者清洗液进行加压并供给至所述中空的空间内以及/或者所述中空纤维膜内,以及/或者,将所述中空的空间内以及/或者所述中空纤维膜内设为负压。

35、<原液处理装置(过滤器、浓缩器清洗)>

36、第28发明的原液处理装置是对原液进行浓缩从而形成浓缩液的装置,其特征在于,具备:过滤器,具有对所述原液进行过滤的过滤部件;浓缩器,供给有由该过滤器所过滤的滤液,并对该滤液进行浓缩而形成所述浓缩液;原液供给部,将所述原液供给至所述过滤器;给液流路,使该原液供给部与所述过滤器的原液供给口连通;滤液供给流路,使所述过滤器的滤液排出口与所述浓缩器的滤液供给口连通;浓缩液流路,连接至所述浓缩器的浓缩液排出口;废液流路,与废液排出口连接,该废液排出口对所述浓缩器中与所述浓缩液分离的废液进行排出;送液部,进行各流路的送液;控制部,控制该送液部的运转,所述过滤器以及/或者所述浓缩器具有在内部具有中空的空间的主体部与设置在该主体部的中空的空间内的中空纤维膜,在清洗所述过滤器以及/或者所述浓缩器中的中空纤维膜时,所述控制部控制所述送液部的运转,使得以由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满在所述中空纤维膜中进行清洗的区域的状态使液体透过所述中空纤维膜。

37、第29发明的原液处理装置的特征在于,在第28发明中,在清洗所述过滤器以及/或者所述浓缩器中的中空纤维膜时,所述控制部控制所述送液部的运转,使得在由液体将所述主体部的中空的空间内以及/或者所述中空纤维膜内填充至充满在所述中空纤维膜中进行清洗的区域的状态之后使液体透过所述中空纤维膜。

38、第30发明的原液处理装置的特征在于,在第28发明或者第29发明中,所述过滤器被配置为所述中空纤维膜的轴向成为朝向上下方向的状态,具备端口,所述端口在清洗所述过滤器中的中空纤维膜时配置在所述原液供给口或者所述滤液排出口的上方,能够将所述主体部的中空的空间内与外部连通,所述控制部控制所述送液部的运转,使得以由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内的状态,使液体透过所述过滤器的所述中空纤维膜。

39、第31发明的原液处理装置的特征在于,在第28、第29或第30发明中,所述浓缩器被配置为所述中空纤维膜的轴向成为朝向上下方向的状态,具备端口,所述端口在清洗所述浓缩器中的中空纤维膜时配置在所述浓缩液排出口或者所述废液排出口的上方,能够将所述主体部的中空的空间内与外部连通,所述控制部控制所述送液部的运转,使得由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述浓缩器的所述中空纤维膜。

40、第32发明的原液处理装置的特征在于,在第28发明或者第29发明中,在所述过滤器以及/或者所述浓缩器以所述中空纤维膜的轴向成为朝向水平方向的状态的方式配置的状态下,所述控制部控制所述送液部的运转,使得由液体充满所述主体部的中空的空间内以及/或者所述中空纤维膜内直到成为所述中空纤维膜整体或一部分浸渍于液体中的状态,使液体在该状态下透过所述中空纤维膜。

41、<原液处理装置>

42、第33发明的原液处理装置为对原液进行浓缩从而形成浓缩液的装置,其特征在于,装置具备:过滤器,具有对所述原液进行过滤的过滤部件;浓缩器,供给有由该过滤器所过滤的滤液,并对该滤液进行浓缩而形成所述浓缩液;原液供给部,将所述原液供给至所述过滤器;给液流路,使该原液供给部与所述过滤器的原液供给口连通;滤液供给流路,使所述过滤器的滤液排出口与所述浓缩器的滤液供给口连通;浓缩液流路,连接至所述浓缩器的浓缩液排出口;废液流路,与废液排出口连接,该废液排出口对所述浓缩器中与所述浓缩液分离的废液进行排出;送液部,进行各流路的送液;控制部,控制该送液部的运转,该控制部基于所述过滤器的过滤器膜间差压以及/或者所述浓缩器的浓缩器膜间差压来控制所述送液部的运转,从而调整从所述过滤器向所述浓缩器的送液量以及/或者浓缩液的浓缩倍率。

43、第34发明的原液处理装置的特征在于,在第33发明中,所述送液部具有设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述过滤器膜间差压小于所述过滤器的设定差压的情况下,使原液向所述过滤器的送液量增加,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持原液向所述过滤器的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使原液向所述过滤器的送液量减少。

44、第35发明的原液处理装置的特征在于,在第33发明或者第34发明中,所述送液部具有设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述浓缩器的浓缩器膜间差压小于设定差压的情况下,使从所述过滤器向所述浓缩器的送液量增加,在所述浓缩器的浓缩器膜间差压在设定差压的范围内的情况下,维持从所述过滤器向所述浓缩器的送液量,在所述浓缩器的浓缩器膜间差压大于设定差压的情况下,使从所述过滤器向所述浓缩器的送液量减少。

45、第36发明的原液处理装置的特征在于,在第33、第34或者第35发明中,所述送液部具有设置在所述给液流路的给液流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述浓缩器的浓缩器膜间差压小于设定差压的情况下,使所述浓缩液流路的流量减少或者使所述废液流路的流量增加,在所述浓缩器的浓缩器膜间差压在设定差压的范围内的情况下,维持所述浓缩液流路以及所述废液流路的流量,在所述浓缩器的浓缩器膜间差压大于设定差压的情况下,使所述浓缩液流路的流量增加或者使所述废液流路的流量减少。

46、第37发明的原液处理装置的特征在于,在第33发明中,所述送液部具有设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述过滤器膜间差压比所述过滤器的设定差压小的情况下,使滤液向所述浓缩器的送液量增加,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持滤液向所述浓缩器的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使滤液向所述浓缩器的送液量减少。

47、第38发明的原液处理装置的特征在于,在第33发明或者第37发明中,所述送液部具有设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量减少或者使所述废液流路的废液的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持所述浓缩液流路的浓缩液的送液量或者所述废液流路的废液的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量增加或者使所述废液流路的废液的送液量减少。

48、第39发明的原液处理装置的特征在于,在第33、第37或者第38发明中,所述送液部具有设置在所述滤液供给流路的滤液供给流路送液部、与设置在所述浓缩液流路的浓缩液流路送液部或者设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使滤液向所述浓缩器的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持滤液向所述浓缩器的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使滤液向所述浓缩器的送液量减少。

49、第40发明的原液处理装置的特征在于,在第33发明中,所述送液部具有设置在所述浓缩液流路的浓缩液流路送液部与设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述过滤器膜间差压小于所述过滤器的设定差压的情况下,使所述浓缩液的送液量增加以及/或者使所述废液的送液量减少,在所述过滤器膜间差压在所述过滤器的设定差压的范围内的情况下,维持所述浓缩液的送液量以及所述废液的送液量,在所述过滤器膜间差压大于所述过滤器的设定差压的情况下,使所述浓缩液的送液量减少以及/或者使所述废液的送液量增加。

50、第41发明的原液处理装置的特征在于,在第33发明或者第40发明中,所述送液部具有设置在所述浓缩液流路的浓缩液流路送液部与设置在所述废液流路的废液流路送液部,所述控制部以如下方式控制所述送液部的运转:在所述浓缩器膜间差压小于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量减少以及/或者使所述废液流路的废液的送液量增加,在所述浓缩器膜间差压在所述浓缩器的设定差压的范围内的情况下,维持所述浓缩液流路的浓缩液的送液量以及/或者所述废液流路的废液的送液量,在所述浓缩器膜间差压大于所述浓缩器的设定差压的情况下,使所述浓缩液流路的浓缩液的送液量增加以及/或者使所述废液流路的废液的送液量减少。

51、第42发明的原液处理装置的特征在于,在第33发明~第41发明的任一发明中,在所述浓缩液流路连接有容纳浓缩液的浓缩液容器,设置有从该浓缩液容器向所述浓缩器的滤液供给口供给该浓缩液容器内的浓缩液的流路,所述控制部以使浓缩液从所述浓缩液容器流动至所述浓缩器的滤液供给口的方式控制所述送液部的运转。

52、第43发明的原液处理装置的特征在于,在第33发明~第42发明的任一发明中,所述控制部在进行回收所述过滤器内的滤液的作业时,对所述过滤器供给气体或液体。

53、第44发明的原液处理装置的特征在于,在第43发明中,所述控制部在进行在回收所述过滤器内的滤液后回收所述浓缩器内的浓缩液的作业时,若所述浓缩器的浓缩器膜间差压大于设定差压,则控制所述送液部的运转从而停止从所述过滤器向所述浓缩器的送液。

54、第45发明的原液处理装置的特征在于,在第44发明中,具备对所述滤液供给流路供给气体的气体供给部,在所述控制部控制所述送液部的运转从而停止从所述过滤器向所述浓缩器的送液之后,控制所述气体供给部的运转从而对所述滤液供给流路供给气体。

55、第46发明的原液处理装置的特征在于,在第28发明~第45发明的任一发明中,所述送液部是具备在其与支架之间配置有管的滚子的滚子泵装置,具备对卷绕在该滚子泵装置的滚子上的管进行保持的管定位部件,该管定位部件具备沿着管的轴向隔开间隔地配设的一对保持部件、将该一对保持部件维持在沿着管的轴向分隔规定距离的状态的连结部件,在所述各保持部件排成一列地设置有对多个管进行保持的多个管保持部,该多个管保持部设置为,若以在所述一对保持部件中在相对应的管保持部保持有相同的管的方式配置多根管,则多根管互相平行,所述连结部件形成为,在所述一对保持部件之间,能够向与所述多个管保持部排列的方向以及由该多个管保持部所保持的多个管的轴向交叉的方向弯曲,在使该连结部件伸长的状态下,以使由所述多个管保持部所保持的多个管的轴向与该连结部件的长度方向平行的方式配设。

56、第47发明的原液处理装置的特征在于,在第46发明中,所述连结部件以如下方式设置:在使该连结部件伸长的状态下,从所述多个管保持部排列的方向以及与由该多个管保持部保持的多个管的轴向交叉的方向观察时,所述连结部件位于由所述多个管保持部所保持的状态下的相邻的管之间。

57、第48发明的原液处理装置的特征在于,在第46发明或者第47发明中,所述连结部件以如下方式配设:在所述多个管保持部排列的方向以及与由该多个管保持部所保持的多个管的轴向交叉的方向上,相对于由所述多个管保持部所保持的状态下的多个管的中心轴偏离。

58、第49发明的原液处理装置的特征在于,在第46、第47或者第48发明中,所述一对保持部件在所述多个管保持部排列的方向上相对于将该保持部件二等分的线形成为非对称的形状。

59、第50发明的原液处理装置的特征在于,在第46、第47、第48或者第49发明中,所述控制部具有在支架与滚子之间配置有管时,使所述滚子正转反转的功能。

60、第51发明的原液处理装置的特征在于,在第50发明中,所述控制部具有在使所述滚子正转反转时,当旋转阻力达到规定值以上时发送异常警报的功能。

61、第52发明的原液处理装置的特征在于,在第50发明或者第51发明中,所述滚子泵装置具备一对容纳部,配置有所述管定位部件的一对保持部件,该一对容纳部设置在夹着包括所述滚子的旋转轴的面的位置。

62、第53发明的原液处理装置的特征在于,在第28发明~第50发明的任一发明中,具备保持管的管支架,且具备主体部、设置在该主体部的第一面而可装卸地保持多个管的多个保持部、与将该主体部连结于其它器具的连结部,所述多个保持部配设为,若由该多个保持部保持多个管,则多个管的轴向相互平行且多个管沿着所述主体部的第一面的表面排列。

63、第54发明的原液处理装置的特征在于,在第53发明中,所述连结部具备卡合部件,向位于所述主体部的第一面的相反侧的第二面侧突出或者向所述第一面侧突出,该卡合部件具有在一端形成的开口和与该开口连续的间隙。

64、发明效果

65、<器具的清洗方法>

66、根据第1发明~第5发明,能够提高消除中空纤维膜的堵塞以及去除堆积在中空纤维膜或主体部的内部的物质的效果。

67、<原液处理装置的操作方法(清洗方法)>

68、根据第6发明~第11发明,能够提高消除过滤器和浓缩器的中空纤维膜的堵塞以及去除堆积在过滤器和浓缩器的中空纤维膜或主体部的内部的物质的效果。

69、<原液处理装置的操作方法>

70、根据第12发明,由于基于过滤器膜间差压以及浓缩器膜间差压来控制送液部,因此能够有效地灵活运用过滤器和浓缩器的能力。

71、<正压/正压>

72、根据第13发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

73、根据第14发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

74、根据第15发明,能够防止浓缩器内的压力上升而变得无法实施作业或者生成浓度较稀薄的浓缩液等问题发生。

75、<负压/正压>

76、根据第16发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

77、根据第17发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

78、根据第18发明,能够防止浓缩器内的压力上升而变得无法实施作业或者生成浓度较稀薄的浓缩液等问题发生。

79、<负压/负压>

80、根据第19发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

81、根据第20发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

82、根据第21发明,能够有效地实施浓缩液的再浓缩。

83、根据第22发明,能够有效地回收过滤器以及滤液供给流路内的滤液、浓缩器以及浓缩液流路内的浓缩液。

84、根据第23发明,能够防止在回收浓缩器以及浓缩液流路内的浓缩液时浓缩器内的压力持续上升等问题发生。

85、根据第24发明,能够防止浓缩器或浓缩液流路内的浓缩液的回收遗漏。

86、<清洗>

87、根据第25发明~第27发明,抑制在清洗过滤器时通过清洗而排出在过滤器内存在的滤液,能够通过将在过滤器内存在的滤液输送至过滤器并浓缩,从而作为浓缩液回收。因此,能够增加原液中包含的有效成分向浓缩液中的回收量。

88、<原液处理装置(过滤器、浓缩器清洗)>

89、根据第29发明~第32发明,能够提高消除中空纤维膜的堵塞以及去除堆积在中空纤维膜或主体部的内部的物质的效果。

90、<原液处理装置>

91、根据第33发明,由于基于过滤器膜间差压以及浓缩器膜间差压来控制送液部,因此能够有效地灵活运用过滤器和浓缩器的能力,进而能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

92、<正压/正压>

93、根据第34发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

94、根据第35发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

95、根据第36发明,能够防止浓缩器内的压力上升而变得无法实施作业或者生成浓度较稀薄的浓缩液等问题发生。

96、<负压/正压>

97、根据第37发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

98、根据第38发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

99、根据第39发明,能够防止浓缩器内的压力上升而变得无法实施作业或者生成浓度较稀薄的浓缩液等问题发生。

100、<负压/负压>

101、根据第40发明,能够缩短从原液生成浓缩液的时间,能够使浓缩效率提高。

102、根据第41发明,能够防止浓缩器内的压力上升而变得无法实施作业或者在浓度较稀薄的状态下回收浓缩液等问题发生。

103、根据第42发明,能够有效地实施浓缩液的再浓缩。

104、根据第43发明,能够有效地回收过滤器以及滤液供给流路内的滤液、浓缩器以及浓缩液流路内的浓缩液。

105、根据第44发明,能够防止在回收浓缩器以及浓缩液流路内的浓缩液时浓缩器内的压力持续上升等问题发生。

106、根据第45发明,能够防止浓缩器或浓缩液流路内的浓缩液的回收遗漏。

107、<管定位部件>

108、根据第46发明,能够容易且可靠地进行针对滚子泵的管的设置。

109、根据第47发明、第48发明,即使多根管以在上下方向上排列的方式配设,也能够防止上方的管与下方的管接触。

110、根据第49发明,能够防止将管设置于滚子泵时的作业失误。

111、<滚子泵>

112、根据第50发明,即使管的配置稍微从适当的位置偏离,也能够使管移动到适当的位置。由此,由于也可以不重新进行管的配置,因此能够缩短作业时间。

113、根据第51发明,能够防止由于管的配置成为不适当的状态而导致的装置的损伤,并且作业者能够迅速地注意到异常。

114、根据第52发明,能够防止将管设置于滚子泵时的作业失误。

115、<管支架>

116、根据第53发明,在将多根管设置于装置时,变得容易进行作业者的作业。

117、根据第54发明,能够成为可简单地从多个管向桶等排出废液的状态。

- 还没有人留言评论。精彩留言会获得点赞!