一种硬性内窥镜的制作方法

本技术涉及内窥镜相关,尤其是指一种硬性内窥镜。

背景技术:

1、根据国内30年内窥镜的发展,我国内窥镜的消毒灭菌方法有液体浸泡法、邻苯二甲醛消毒法和等离子灭菌法等。液体浸泡法如戊二醛浸泡法,消毒时间4小时,灭菌要求为10小时,时间效率低,使得内窥镜手术使用利用率不高等缺点;而采用0.53%邻苯二甲醛作用5min对内窥镜能达到高水平的消毒效果,并未能达到灭菌要求;等离子灭菌法的优点为内窥镜表面消毒灭菌比较彻底,效率高,缺点为内窥镜盲孔深细长小孔消毒不彻底,还对内窥镜体有较强吸水性的部位的损伤比较大,尤其对内窥镜照明部分及使用有机胶粘接部分照明光透过率造成较大的影响,大大缩短了内窥镜的使用寿命。故较理想的消毒灭菌方法为采用134℃230kp压力的高温高压蒸汽灭菌法,灭菌时间大于5分钟,灭菌彻底。杜绝病原体传染,时间短,效率高,灭菌彻底是内窥镜最理想的灭菌方式。高温高压蒸汽灭菌法是欧盟内窥镜执行的标准。

2、现有技术中,我国绝大多数的厂商在内窥镜前端视窗玻璃分别与金属骨架和镜体钢管部分的连接都是采用环氧树脂等有机胶进行粘连。由于玻璃视窗的热膨胀系数是7ppm/℃,304钢管的膨胀系数是17ppm/℃,以及2个大气压的压强消毒环境产生了巨大的膨胀差异,如果采用高温高压蒸汽灭菌法,则极易导致胶层表面粘连脱离,蒸汽水分子的浸透导致光学元件开胶、起雾等光学系统的损坏。

3、故对内窥镜前端视窗玻璃与镜体钢管和视窗玻璃金属骨架、目镜套与后端视窗玻璃之间采取金属与非金属之间的焊接工艺,由于无机金属焊接为分子间的相互浸透,阻断蒸汽分子间的浸蚀还有优异的抗压能力,具备了实现134℃2ba的高温高压灭菌条件,利于提高灭菌效果。但通过焊接工艺,因镜体钢管细长,容易导致前视窗玻璃及金属骨架与镜体钢管焊接后不利于前端视窗玻璃内部的清洗。

技术实现思路

1、本实用新型是为了克服现有技术中内窥镜前端视窗玻璃内部清洗不便的不足,提供了一种便于清洗前端视窗玻璃内部的硬性内窥镜。

2、为了实现上述目的,本实用新型采用以下技术方案:

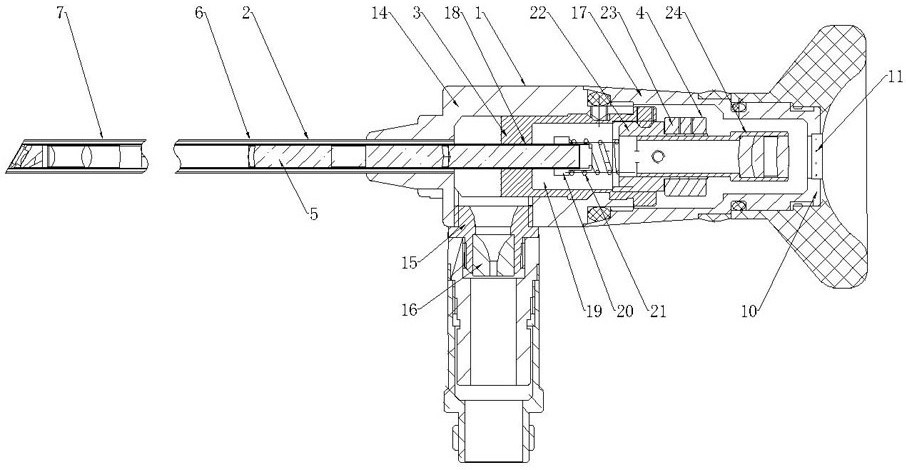

3、一种硬性内窥镜,它包括主体和镜体钢管,所述主体内设有底座和目镜组件,所述底座与主体固定连接,所述镜体钢管内设有光学系统,所述镜体钢管位于主体的一端,所述镜体钢管包括管段一和管段二,所述管段一的一端位于主体内且贯穿底座的中心后与目镜组件弹性连接,所述管段一位于底座的一端且与底座固定连接,所述目镜组件位于底座的另一端,所述管段一的另一端位于主体外且与管段二的一端固定连接,所述管段二的另一端设有金属骨架和与光学系统相对应的前端视窗玻璃,所述前端视窗玻璃通过金属骨架与管段二固定连接,所述主体的另一端密封连接有目镜套,所述目镜套内固定有与目镜组件相对应的后端视窗玻璃。

4、该内窥镜包括主体和镜体钢管,所述主体内设有底座和目镜组件,所述底座与主体固定连接,所述镜体钢管内设有光学系统,所述镜体钢管位于主体的一端,所述镜体钢管包括管段一和管段二,所述管段一的一端位于主体内且贯穿底座的中心后与目镜组件弹性连接,所述管段一位于底座的一端且与底座固定连接,所述目镜组件位于底座的另一端,所述管段一的另一端位于主体外且与管段二的一端固定连接,所述管段二的另一端设有金属骨架和与光学系统相对应的前端视窗玻璃,所述前端视窗玻璃通过金属骨架与管段二固定连接,所述主体的另一端密封连接有目镜套,所述目镜套内固定有与目镜组件相对应的后端视窗玻璃。该内窥镜制造工艺包括以下步骤:步骤一,对前端视窗玻璃和后端视窗玻璃的外圆面分别进行金属化处理;步骤二,选择与前端视窗玻璃膨胀系数相近的金属材料加工金属骨架,金属材料可以为可伐合金;步骤三,管段一与底座之间通过焊接进行连接固定;步骤四,前端视窗玻璃与金属骨架通过焊接进行连接固定;步骤五,将前端视窗玻璃及金属骨架焊接于管段二上,并对其进行清洗,管段二的长度取15mm左右;步骤六,后端视窗玻璃与目镜套通过焊接进行连接固定;步骤七,将清洗后的管段二与管段一进行焊接固定;步骤八,封装内窥镜。本实用新型先对前端视窗玻璃和后端视窗玻璃的外圆面分别进行金属化,保证金属离子通畅渗入;然后对前端视窗玻璃与镜体钢管上的管段二和金属骨架、目镜套与后端视窗玻璃之间以及镜体钢管上的管段一与底座之间进行全金属焊接的方法来替代传统的胶粘工艺,由于无机金属焊接为分子间的相互浸透,阻断蒸汽分子间的浸蚀还有优异的抗压能力,具备实现134℃2ba的高温高压灭菌条件,利于提高灭菌效果;同时将镜体钢管分管段一和管段二进行焊接,避免了因镜体钢管细长导致前视窗玻璃及金属骨架与镜体钢管焊接后不利于前端视窗玻璃内部的清洗问题,从而达到便于清洗前端视窗玻璃内部的目的。

5、作为优选,所述金属骨架上设有与前端视窗玻璃相匹配的内孔一,所述前端视窗玻璃通过内孔一与金属骨架焊接固定,所述内孔一与前端视窗玻璃之间的间隙大于等于0.05mm。便于焊接时焊料的顺畅渗入。

6、作为优选,所述目镜套的中心设有与后端视窗玻璃相匹配的内孔二,所述后端视窗玻璃通过内孔二与目镜套焊接固定,所述内孔二与后端视窗玻璃之间的间隙大于等于0.05mm。便于焊接时焊料的顺畅渗入。

7、作为优选,所述主体包括主管,所述主管上设有与其内部相连通的光源接口,所述光源接口位于主管的一端侧壁上,所述光源接口内连接有光纤座,所述管段一的一端贯穿主管的一端后位于主管内且与底座固定连接,所述管段一贯穿主管的部分与主管密封固定连接,所述主管的另一端设有目镜接管,所述主管通过目镜接管与目镜罩可拆卸密封连接,所述底座与主管的内侧壁固定连接,所述目镜组件位于目镜接管内。光源接口通过光纤座与外部光源进行连接,利于提高内窥镜操作时的清晰度,利于提高安全性;管段一贯穿主管的部分与主管密封固定连接,利于保证镜体钢管与主体之间的密封性和连接牢固性,利于延长使用寿命。

8、作为优选,所述底座的一端靠近光源接口且设有与管段一相匹配的通孔,所述底座的另一端远离光源接口且设有与通孔相连通的安装槽,所述管段一的一端贯穿通孔后位于安装槽内,所述管段一贯穿通孔的部分与底座通过焊接固定,所述管段一位于安装槽内的一端上设有压镜筒,所述压镜筒的一端套设于管段一上,所述压镜筒的另一端上套设有弹簧,所述压镜筒通过弹簧与目镜组件弹性连接。镜体钢管上的管段一贯穿通孔的部分与底座通过焊接固定,以保证密封牢固性;压镜筒通过弹簧与目镜组件弹性连接,便于操作者对目镜组件的位置调节。

9、作为优选,所述目镜组件包括调整圈、固定圈和目镜本体,所述目镜本体的一端靠近后端视窗玻璃,所述目镜本体的另一端远离后端视窗玻璃,所述调整圈通过固定圈固定套设于目镜本体远离后端视窗玻璃的一端上,所述目镜本体通过调整圈安装于安装槽的开口端内,所述固定圈位于调整圈的一侧,所述调整圈相对应的另一侧通过弹簧与压镜筒弹性连接。调整圈通过固定圈固定并套设于目镜本体上,以保证调整圈与目镜本体的同轴度,然后操作者通过外部操作对调整圈进行位置微调,从而起到对目镜本体进行位置调节的作用。

10、本实用新型的有益效果是:通过全金属焊接的方法来替代传统的胶粘工艺,具备实现134℃2ba的高温高压灭菌条件,利于提高灭菌效果;同时将镜体钢管分管段一和管段二进行焊接,避免了因镜体钢管细长导致前视窗玻璃及金属骨架与镜体钢管焊接后不利于前端视窗玻璃内部的清洗问题,达到了便于清洗前端视窗玻璃内部的目的;便于焊接时焊料的顺畅渗入;保证密封牢固性。

- 还没有人留言评论。精彩留言会获得点赞!