一种芦苇刨花板的生产方法

1.本发明涉及植物基复合材料制造技术领域,尤其涉及一种芦苇刨花板的生产方法。

背景技术:

2.我国是一个森林资源匮乏的国家,木材对外依存度超过50%。芦苇是多年水生或湿生的高大禾草,根状茎十分发达,茎秆坚韧,其化学成分与木材相似,包括纤维素、半纤维素和木质素,是生产人造板的优质原料。我国芦苇资源丰富,面积达1.3

×

106hm2以上。目前,我国芦苇主要用来造纸,造纸过程中存在较严重的废水污染问题。充分利用芦苇秆代替木材生产人造板,不仅可以解决芦苇造纸带来的环境污染问题,而且可以解决我国木质材料供需矛盾的问题。但是,芦苇杆表面组织光滑,芦苇杆90%以上的硅化细胞和蜡质层都分布在表层。这些硅化细胞和蜡质层表面自由能低、活性差,使用脲醛胶黏剂(uf)难以获得良好的胶合结果,采用异氰酸酯胶黏剂虽然可以获得好的胶合强度,但异氰酸酯胶黏剂胶黏剂价格是脲醛胶黏剂价格的 8~10倍,生产成本高。要采用脲醛胶黏剂制备高胶合强度的芦苇刨花板需采用表面活性剂对芦苇刨花进行改性处理。通常的改性处理方法是将一定量的活化剂与胶黏剂混合后通过施胶向加工好的芦苇刨花添加,以改善芦苇刨花的活性及胶合性能,然后将改性后的刨花通过热压成形制备芦苇刨花板。这种方法添加的活性剂加入量大,一定程度上也增加了芦苇刨花板的生产成本。

技术实现要素:

3.本发明的目的在于提供一种芦苇刨花板的生产方法,采用本发明的方法在使用廉价脲醛胶黏剂的前提下,可以降低活性剂的加入量,降低生产成本。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种芦苇刨花板的生产方法,包括以下步骤:

6.将芦苇秸秆去叶,然后进行干燥,得到干燥去叶芦苇杆;

7.在所述干燥去叶芦苇杆表面喷洒活化剂水溶液,待活化剂水溶液被芦苇杆吸干后,将芦苇杆加工成芦苇刨花;所述活化剂水溶液的质量浓度为 30~40%,所述活化剂水溶液的喷洒量以活化剂的重量计,所述活化剂的重量为干燥去叶芦苇杆绝干重量的0.01~0.09%;

8.向所述芦苇刨花中添加脲醛胶黏剂,将施胶后的芦苇刨花铺装成板坯,热压后,得到芦苇刨花板。

9.优选的,所述干燥的温度为90~100℃,所述干燥后去叶芦苇杆为绝干状态。

10.优选的,所述喷洒活化剂水溶液时,所述干燥去叶芦苇杆的温度为 30~40℃。

11.优选的,所述活化剂水溶液中的活化剂包括脂肪酸甲酯乙氧基化物、羧酸和十二烷基苯磺酸钠中的一种或多种。

12.优选的,所述喷洒活化剂水溶液的过程中,边喷洒边翻动芦苇杆。

13.优选的,所述喷洒活化剂水溶液采用的设备为喷枪,所述喷枪的压力为 0.8mpa。

14.优选的,所述芦苇刨花的粒径为20~60目。

15.优选的,所述脲醛胶黏剂的施胶量为干燥去叶芦苇绝干重量的12~13%。

16.优选的,所述热压的温度为160~170℃。

17.优选的,所述热压的时间为30~40s/mm。

18.本发明提供了一种芦苇刨花板的生产方法,包括以下步骤:将芦苇秸秆去叶,然后进行干燥,得到干燥去叶芦苇杆;在所述干燥去叶芦苇杆表面喷洒活化剂水溶液,待活化剂水溶液被芦苇杆吸干后,将芦苇杆加工成芦苇刨花;所述活化剂水溶液的质量浓度为30~40%,所述活化剂水溶液的喷洒量以活化剂的重量计,所述活化剂的重量为干燥去叶芦苇杆绝干重量的 0.01~0.09%;向所述芦苇刨花中添加脲醛胶黏剂,将施胶后的芦苇刨花铺装成板坯,热压后,得到芦苇刨花板。

19.本发明通过在芦苇刨花制备前,在芦苇杆表面直接施加活性剂,与将活化剂和胶黏剂混合后通过施胶向加工好的芦苇刨花添加活化剂的常规方法相比,不仅可以达到明显的改性效果,而且可以将活性剂用量显著降低,芦苇刨花板的生产成本也相应降低。

20.进一步的,本发明通过将去叶芦苇杆在90~100℃干燥至绝干,芦苇杆表面会产生一定的皱缩及微裂纹,且保持温度在30~40℃时喷洒活化剂水溶液,有助于芦苇杆表层硅化细胞和蜡质层均匀吸收活化剂,增加了活化改性效果。

具体实施方式

21.本发明提供了一种芦苇刨花板的生产方法,包括以下步骤:

22.将芦苇秸秆去叶,然后进行干燥,得到干燥去叶芦苇杆;

23.在所述干燥去叶芦苇杆表面喷洒活化剂水溶液,待活化剂水溶液被芦苇杆吸干后,将芦苇杆加工成芦苇刨花;所述活化剂水溶液的质量浓度为 30~40%,所述活化剂水溶液的喷洒量以活化剂的重量计,所述活化剂的重量为干燥去叶芦苇杆绝干重量的0.01~0.09%;

24.向所述芦苇刨花中添加脲醛胶黏剂,将施胶后的芦苇刨花铺装成板坯,热压后,得到芦苇刨花板。

25.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

26.本发明将芦苇秸秆去叶,然后进行干燥,得到干燥去叶芦苇杆。

27.本发明对所述芦苇秸秆没有任何特殊的限定,本领域熟知来源的芦苇秸秆均可。本发明对所述芦苇秸秆去叶的过程没有特殊要求,采用本领域熟知的去叶过程即可。

28.本发明优选将去叶后的芦苇秸秆捆成捆送入干燥窑中进行干燥。在本发明中,所述干燥的温度优选为90~100℃,更优选为92~96℃。本发明对所述干燥的时间没有特殊要求,优选使得干燥去叶芦苇杆呈绝干状态即可。

29.本发明控制干燥的温度在上述范围,使得芦苇杆表面产生一定的皱缩及微裂纹,有利于后续芦苇杆表层硅化细胞和蜡质层均匀吸收活化剂。

30.得到干燥去叶芦苇杆后,本发明在所述干燥去叶芦苇杆表面喷洒活化剂水溶液,待活化剂水溶液被芦苇杆吸干后,将芦苇杆加工成芦苇刨花;所述活化剂水溶液的质量浓度为30~40%,所述活化剂水溶液的喷洒量以活化剂的重量计,所述活化剂的重量为干燥

去叶芦苇杆绝干重量的0.01~0.09%。

31.在本发明中,所述活化剂水溶液中的活化剂优选包括脂肪酸甲酯乙氧基化物、羧酸和十二烷基苯磺酸钠中的一种或多种;当所述活化剂包括上述物质中的多种时,本发明对各活化剂的配比没有特殊要求,任意配比均可。在本发明中,所述羧酸优选为一元羧酸。本发明对所述一元羧酸的具体种类没有特殊要求,本领域熟知的一元羧酸均可,具体的如:甲酸、乙酸、邻甲基苯甲酸。

32.在本发明中,所述活化剂水溶液的质量浓度优选为32~38%,更优选为 34~36%。在本发明中,所述活化剂的重量优选为干燥去叶芦苇杆绝干重量的0.02~0.08%,更优选为0.03~0.07%。

33.所述喷洒活化剂水溶液时,所述干燥去叶芦苇杆的温度为30~40℃。

34.本发明优选采用喷枪喷洒活化剂水溶液,所述喷枪的压力优选为 0.8mpa。

35.在本发明中,喷洒活化剂水溶液时,所述干燥去叶芦苇杆的温度优选为 30~40℃,更优选为32~38℃。本发明将干燥去叶芦苇杆的温度控制在上述范围,有助于芦苇杆表层硅化细胞和蜡质层均匀吸收活化剂,增加了活化改性效果。

36.本发明优选边喷洒活化剂水溶液边翻动芦苇杆,从而保证活化剂水溶液喷到芦苇杆所有表面。

37.待活化剂水溶液被芦苇杆吸干后,本发明将芦苇杆加工成芦苇刨花。

38.本发明对所述芦苇刨花的加工过程没有特殊要求,采用本领域熟知的机械加工过程即可。

39.在本发明中,所述芦苇刨花的粒径优选为20~60目,更优选为30~50目。

40.得到芦苇刨花后,本发明向所述芦苇刨花中添加脲醛胶黏剂,将施胶后的芦苇刨花铺装成板坯,热压后,得到芦苇刨花板。

41.在本发明中,所述脲醛胶黏剂的施胶量优选为干燥去叶芦苇绝干重量的 12~13%,更优选为12.2~12.8%,进一步优选为12.4~12.6%。本发明优选通过环式拌胶机施加脲醛胶黏剂。

42.施胶后,本发明将施胶后的芦苇刨花铺装成板坯,热压后,得到芦苇刨花板。

43.本发明对所述板坯的尺寸没有特殊要求,根据实际需要进行设定即可。

44.在本发明中,所述热压的温度优选为160~170℃,更优选为162~168℃,进一步优选为164~166℃;所述热压的时间优选为30~40s/mm,更优选为 32~38s/mm,进一步优选为34~36s/mm。在本发明中,所述热压的时间指的是每毫米厚度的板坯需要的热压时间。

45.在本发明中,经热压成型后得到的芦苇刨花板的密度优选为 0.7~0.8g/cm3。

46.下面结合实施例对本发明提供的芦苇刨花板的生产方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

47.实施例1

48.1.将芦苇秸秆去叶,捆成捆送入干燥窑,在90℃干燥到绝干状态,然后取出干燥好的去叶芦苇杆,冷却至40℃,得到干燥去叶芦苇杆;

49.2.将非离子型活化剂脂肪酸甲酯乙氧基化物调成质量浓度为30%的水溶液,用喷枪均匀喷洒在40℃的干燥去叶芦苇杆表面,边喷洒边翻动芦苇杆,保证活化剂水溶液喷到芦苇杆所有表面,喷洒量控制在活化剂用量为干燥去叶芦苇杆绝干重的0.15%;

50.3.待活化剂水溶液被芦苇杆吸干后,将芦苇杆送至机械加工,加工成30 目的芦苇刨花;

51.4.将芦苇刨花通过环式拌胶机施加脲醛胶黏剂,施胶量为干燥去叶芦苇杆绝干重量的13%;

52.5.将施过胶的芦苇刨花通过机械铺装机铺装成板坯,在送入热压机进行热压成形,热压温度为170℃,热压时间为30s/mm,最终得到芦苇刨花板,芦苇刨花板密度为0.75g/cm3。

53.对比例1

54.与实施例1的不同之处在于,先将芦苇杆通过粉碎机粉碎成芦苇刨花,然后将活化剂与胶黏剂均匀混合后通过喷胶将活化剂与胶黏剂混合物向加工好的芦苇刨花中添加,通过施胶过程添加活化剂,其余同实施例1。

55.实施例2

56.1.将芦苇秸秆去叶,捆成捆送入干燥窑,在100℃干燥到绝干状态,然后取出干燥好的去叶芦苇杆,冷却至30℃,得到干燥去叶芦苇杆;

57.2.阴离子型活化剂乙酸调成质量浓度为40%的水溶液,用喷枪均匀喷洒在30℃的干燥去叶芦苇杆表面,边喷洒边翻动芦苇杆,保证活化剂水溶液喷到芦苇杆所有表面,喷洒量控制在活化剂用量为干燥去叶芦苇杆绝干重的 0.1%;

58.3.待活化剂水溶液被芦苇杆吸干后,将芦苇杆送至机械加工,加工成40 目的芦苇刨花;

59.4.将芦苇刨花通过环式拌胶机施加脲醛胶黏剂,施胶量为干燥去叶芦苇杆绝干重量的12%;

60.5.将施过胶的芦苇刨花通过机械铺装机铺装成一定厚度的板坯,在送入热压机进行热压成形,热压温度为160℃,热压时间为35s/mm,最终得到芦苇刨花板,芦苇刨花板密度为0.75g/cm3。

61.实施例3

62.1.将芦苇秸秆去叶,捆成捆送入干燥窑,在100℃干燥到绝干状态,然后取出干燥好的去叶芦苇杆,冷却至30℃,得到干燥去叶芦苇杆;

63.2.将阴离子型活化剂十二烷基苯磺酸钠调成质量浓度为35%的水溶液,用喷枪均匀喷洒在30℃的干燥去叶芦苇杆表面,边喷洒边翻动芦苇杆,保证活化剂水溶液喷到芦苇杆所有表面,喷洒量控制在活化剂用量为干燥去叶芦苇杆绝干重的0.2%;

64.3.待活化剂水溶液被芦苇杆吸干后,将芦苇杆送至机械加工,加工成40 目的芦苇刨花;

65.4.将芦苇刨花通过环式拌胶机施加脲醛胶黏剂,施胶量为干燥去叶芦苇杆绝干重量的13%;

66.5.将施过胶的芦苇刨花通过机械铺装机铺装成一定厚度的板坯,在送入热压机进行热压成形,热压温度为165℃,热压时间为40s/mm,最终得到芦苇刨花板,芦苇刨花板密度为0.8g/cm3。

67.实施例4

68.与实施例1的不同之处在于,在80℃干燥到绝干状态。

69.实施例5

70.与实施例1的不同之处在于,用喷枪均匀喷洒在25℃的干燥去叶芦苇杆表面。

71.参照gb/t4897.2

‑

2003标准,对实施例1~5和对比例1的芦苇刨花板进行性能测试,结果见表1。

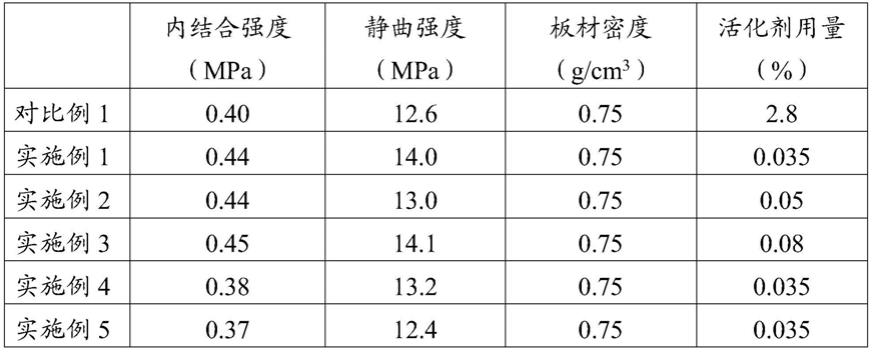

72.表1实施例1~5和对比例1刨花板的性能和活化剂用量

[0073][0074]

由表1中实施例1~5和对比例1的结果可知,本发明通过在芦苇刨花制备前,在芦苇杆表面直接施加活性剂,与将活化剂和胶黏剂混合后通过施胶向加工好的芦苇刨花添加活化剂的常规方法相比,不仅可以达到明显的改性效果,而且可以将活性剂用量显著降低,从而降低了芦苇刨花板的生产成本。此外,将实施例1和实施例4的结果进行对比可以发现,本发明实施例1通过将去叶芦苇杆在90~100℃干燥至绝干,芦苇杆表面由于会产生一定的皱缩及微裂纹,因此活化改性效果较好,使得实施例1的刨花板的结合强度要优于实施例4。由实施例1和实施例5的结果可知,本发明通过在40℃喷洒活化剂相比在25℃喷洒活化剂,40℃(实施例1)的活化改性效果更好,得到的刨花板的结合强度更高。

[0075]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1