一种木材-碳复合材料及制备方法

一种木材

‑

碳复合材料及制备方法

技术领域

1.本发明属于复合材料及其制备方法,涉及一种木材

‑

碳复合材料及制备方法。

背景技术:

2.木材作为大自然中的可再生资源,是理想的环境友好型材料,同时木材是地球上最为丰富的材料之一,人们利用木材作为燃料、工具,建筑材料。由于木材具有天然的多孔结构,使得其易于和其它材料相复合,从而形成基于木材的复合材料。该复合材料可以具有导热、耐高温等性能,因而在电气、航空航天、电子封装、电脑和手机散热等领域上具有潜在应用价值。尤其是在应用于电子封装、电脑和手机散热时,对基于木材的复合材料的热导率提出了较高的要求。

3.文献1“haiyue yang,yazhou wang,qianqian yu,guoliang cao,xiaohan sun,rue yang,qiong zhang,feng liu,xin di,jian li,chengyu wang,guoliang li.low

‑

cost,three

‑

dimension,high thermal conductivity,carbonized wood

‑

based composite phase change materials for thermal energy storage.energy,2018,159:929

‑

936”报道了一种将十四醇浸渍入木材的方法,所得到的复合材料的热导率分布在0.515

‑

0.669w/(m

·

k),热导率的最大值为0.669w/(m

·

k)。

4.文献2“li chen,na song,liyi shi,peng ding.anisotropic thermally conductive composite with wood

‑

derived carbon scaffolds.composites part a:applied science and manufacturing,2018,112:18

‑

24”报道了一种将聚酰胺

‑

酰亚胺浸渍到木材中的方法,制造出的复合材料热导率分布在0.15

‑

0.56w/(m

·

k),其中热导率最大值为0.56w/(m

·

k)。

5.上述文献制备的基于木材的复合材料的热导率最大值仅仅为0.669w/(m

·

k),热导率数值较低。

技术实现要素:

6.要解决的技术问题

7.为了避免现有技术的不足之处,本发明提出一种木材

‑

碳复合材料及制备方法,首先通过对原生木材进行造孔处理,制备出多孔木材,为下一步与碳的复合营造出充裕的孔隙;然后采用碳对多孔木材进行孔壁强化,提升多孔木材的支撑结构的强度;然后采用碳填充多孔木材的孔隙,实现复合材料致密度的提升,并得到一种木材

‑

碳复合材料。

8.技术方案

9.一种木材

‑

碳复合材料,其特征在于:将壁间强化碳和致密化碳分步填充于多孔木材的孔隙中,致密化填充的碳与壁间强化的碳形成相容,使得多孔木材与两种形式的碳形成均匀连贯的整体结构。

10.一种权利要求1所述木材

‑

碳复合材料的制备方法,其特征在于步骤如下:

11.步骤1:将原生木材去皮后放在氢氧化钠溶液中,在80

‑

100℃条件下处理3

‑

18小

时,然后置于亚硫酸钠溶液中,在80

‑

100℃条件下处理3

‑

18小时,然后置于沸腾的水中处理3

‑

18小时,再置于冷冻干燥机中在

‑

50℃至

‑

10℃的条件下处理24

‑

72小时,得到多孔木材;

12.步骤2:将多孔木材放置于高温炉中,通入流量为0.5

‑

2l/min的氩气,然后以5

‑

10℃/min的速率升温至700

‑

850℃,然后通入10~30l/h的天然气,并将氩气流量调整至2

‑

3l/min,沉积时间为10

‑

30分钟,在多孔木材的壁间沉积碳,完成对多孔木材的壁间强化,记为样品a;

13.步骤3:将样品a再次放置于高温炉中,通入流量为0.5

‑

2l/min的氩气,然后以5

‑

10℃/min的速率升温至1100

‑

1300℃,然后通入40~80l/h的天然气,并将氩气流量调整至5

‑

8l/min,沉积时间为600

‑

1800分钟,使得致密化填充的碳与壁间强化的碳形成相容,得到一种木材

‑

碳复合材料。

14.所述氢氧化钠溶液的浓度为0.5

‑

5mol/l。

15.所述亚硫酸钠溶液的浓度为0.05

‑

1.5mol/l。

16.有益效果

17.本发明提出的一种木材

‑

碳复合材料及制备方法,通过技术方案的步骤(1)实现木材的造孔处理,为后续碳的大量制备提供了充裕的空间;通过技术方案的步骤(2)实现多孔木材的孔壁强化,提升了木材的支撑结构的强度;通过技术方案的步骤(3)实现碳的致密化填充,使得多孔木材与碳形成的均匀连贯的整体结构,同时致密化填充的碳也可以和孔壁强化的碳形成良好的相容。

18.本发明制备的木材

‑

碳复合材料具有以下优点:一方面通过木材的造孔处理,为后续碳的大量制备提供了充裕的空间,另一方面通过多孔木材的壁间强化,提升了木材的支撑结构的强度,再一方面通过碳的致密化填充,使得多孔木材与碳形成的均匀连贯的整体结构,同时致密化填充的碳也可以和壁间强化的碳形成良好的相容。综合上述的因素,使得本发明制备的木材

‑

碳复合材料的热导率分布在2.982

‑

5.349w/(m

·

k),最大热导率可达5.349w/(m

·

k),该数值是背景技术报道的热导率最大值的7.996倍。此外,本发明制备的木材

‑

碳复合材料在900

‑

1300℃的高温下仍然具有较高的强度保持率,本发明制备的木材

‑

碳复合材料在900

‑

1300℃条件下,强度保持率分布在92%

‑

115%,强度保持率最大值可以达到115%。说明本发明制备的材料在高温条件的强度可以保持甚至超过其在室温下的强度,其原因在于高温条件下使得复合材料中碳的微晶结构更加完整和有序,从而可以保持甚至提升其强度。在高温条件下的强度保持使得该木材

‑

碳复合材料有望在900

‑

1300℃的高温条件下长时间应用,从而显著拓展了该木材复合材料的使用范围。

附图说明

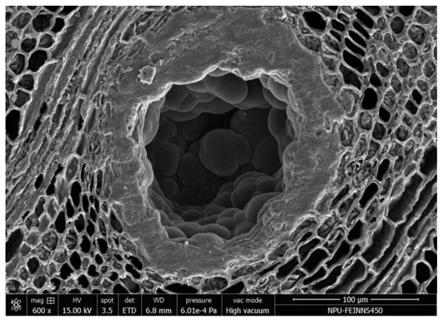

19.图1是实例3的步骤(2)所得到的孔壁强化后多孔木材的扫描电镜照片,可以发现木材中仍然保持着大量的孔洞,孔洞的孔壁则被碳覆盖和强化。

具体实施方式

20.现结合实施例、附图对本发明作进一步描述:

21.实施例子1

22.(1)将原生木材去皮后放在0.5mol/l的氢氧化钠溶液中,在80℃条件下处理3小

时,然后置于0.05mol/l的亚硫酸钠溶液中,在80℃条件下处理3小时,然后置于沸腾的水中处理3小时,然后置于冷冻干燥机中在

‑

50℃的条件下处理24小时,得到多孔木材;

23.(2)将多孔木材放置于高温炉中,通入流量为0.5l/min的氩气,然后以5℃/min的速率升温至700℃,然后通入10l/h的天然气,并将氩气流量调整至2l/min,沉积时间为10分钟,即可完成对多孔木材的壁间强化,记为样品a;

24.(3)将样品a放置于高温炉中,通入流量为0.5l/min的氩气,然后以5℃/min的速率升温至1100℃,然后通入40l/h的天然气,并将氩气流量调整至5l/min,沉积时间为600分钟,即可得到一种木材

‑

碳复合材料。

25.本实施例子1得到的木材

‑

碳复合材料的热导率为4.556w/(m

·

k),在1000℃条件下,强度保持率为92%。

26.实施例子2

27.(1)将原生木材去皮后放在5mol/l的氢氧化钠溶液中,在100℃条件下处理18小时,然后置于1.5mol/l的亚硫酸钠溶液中,在100℃条件下处理18小时,然后置于沸腾的水中处理18小时,然后置于冷冻干燥机中在

‑

10℃的条件下处理72小时,得到多孔木材;

28.(2)将多孔木材放置于高温炉中,通入流量为2l/min的氩气,然后以10℃/min的速率升温至850℃,然后通入30l/h的天然气,并将氩气流量调整至3l/min,沉积时间为30分钟,即可完成对多孔木材的壁间强化,记为样品a;

29.(3)将样品a放置于高温炉中,通入流量为2l/min的氩气,然后以10℃/min的速率升温至1300℃,然后通入80l/h的天然气,并将氩气流量调整至8l/min,沉积时间为1800分钟,即可得到一种木材

‑

碳复合材料。

30.本实施例子2得到的木材

‑

碳复合材料的热导率为4.924w/(m

·

k),在1100℃条件下,强度保持率为102%。

31.实施例子3

32.(1)将原生木材去皮后放在3mol/l的氢氧化钠溶液中,在100℃条件下处理10小时,然后置于1.0mol/l的亚硫酸钠溶液中,在100℃条件下处理10小时,然后置于沸腾的水中处理15小时,然后置于冷冻干燥机中在

‑

50℃的条件下处理48小时,得到多孔木材;

33.(2)将多孔木材放置于高温炉中,通入流量为1l/min的氩气,然后以8℃/min的速率升温至800℃,然后通入20l/h的天然气,并将氩气流量调整至3l/min,沉积时间为20分钟,即可完成对多孔木材的壁间强化,记为样品a;

34.(3)将样品a放置于高温炉中,通入流量为1l/min的氩气,然后以6℃/min的速率升温至1200℃,然后通入60l/h的天然气,并将氩气流量调整至6l/min,沉积时间为1200分钟,即可得到一种木材

‑

碳复合材料。

35.本实施例子3得到的木材

‑

碳复合材料的热导率为5.349w/(m

·

k),在900℃条件下,强度保持率为108%。

36.实施例子4

37.(1)将原生木材去皮后放在2mol/l的氢氧化钠溶液中,在100℃条件下处理12小时,然后置于1.2mol/l的亚硫酸钠溶液中,在100℃条件下处理8小时,然后置于沸腾的水中处理10小时,然后置于冷冻干燥机中在

‑

50℃的条件下处理72小时,得到多孔木材;

38.(2)将多孔木材放置于高温炉中,通入流量为2l/min的氩气,然后以5℃/min的速

率升温至1100℃,处理时间为60分钟。

39.本实施例子4中没有施加本发明所提出的步骤(2)和步骤(3),本实施例子4采用直接对多孔木材进行高温处理,高温处理采用的温度与本发明步骤(3)所用的温度一致。本实施例子4所得到的材料的热导率仅仅为0.452w/(m

·

k),所得热导率远远低于了本发明所提出方法制备的木材

‑

碳复合材料的热导率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1