一种水性漆处理木质家具的修色、上色工艺的制作方法

1.本发明涉及家具加工处理领域,特别涉及一种水性漆处理木质家具的修色、上色工艺。

背景技术:

2.随着生活水平的提高,有众多的家庭、公司广泛使用红木家具,各种名贵的红木家具其表面的保护是否得当,影响着红木家具的美观性及使用寿命。近年来精雕细刻的仿古家具风格颇受青睐,时尚、精致、传世的特点促使仿古家具在家具市场一枝独秀。仿古家具工艺复杂,现有通用技术常采用油性漆进行涂饰,该工艺具有透明、仿古效果好、快干、生产效率高等优点,但是油性漆在施工时散发出强烈的刺激性气味,大部分是甲醛、苯类挥发物质,严重危害人体健康。

3.针对上述不足,目前市场上也有开发研究引用水性漆来替代油性漆,水性漆以水作为稀释剂,低碳、节能、环保,很好地节约了资源,避免有机溶剂的释放,提高环保健康性。但是,在实际生产加工的产品上发现,现有水性透明底漆在一般平面实木板材上可以达到油漆涂饰效果,可是作用于红橡实木这种含有较多的毛细孔的板材,难以满足填充、渗透等要求,表面处理过程中,涂料会渗透到这些毛细孔里,一般需要涂饰三道底漆,但是漆膜表干后板材表面还会产生许多针孔和导管楞痕,不能完全封闭板材,涂饰效果不理想;还有,作用于上述精雕细刻的仿古家具时,同样会在一些雕刻的不平整的位置木板上会产生类似的问题,导致家具整体上存在涂装后的透明性、颜色层次纵深感、仿古效果、防开裂变形性能不足等缺点。

技术实现要素:

4.本发明要解决的技术问题是提供一种在喷水性面漆和上色和修色处理之间加入晾干工艺,让木质家具在上色和修色处理后在晾干房静置,并严格控制好晾干房的温度、湿度和晾干时间,确保木质家具在自然状态下上色涂料、修色涂料、水性底漆从表至里的内浸,从表至里的下沉,保证了上色涂料、修色涂料、水性底漆涂覆在木质家具的质量,方便下道工序面漆的涂覆的水性漆处理木质家具的修色、上色工艺,解决现有技术中存在的在不平整的木质家具表面或毛细孔较多的木质板材上涂饰水性漆,不能很好地满足填充和渗透的效果,导致家具整体涂装后的透明性、颜色层次纵深感、仿古效果、防开裂变形等性能不足的问题。

5.为了解决上述技术问题,本发明通过以下技术方案实现:

6.一种水性漆处理木质家具的修色、上色工艺,具体包括以下步骤:步骤一、漂白处理;步骤二、养生处理;步骤三、第一次打磨处理;步骤四、做第一遍水性底漆处理;步骤五、第二次打磨处理;步骤六、做第二遍水性底漆;步骤六、第三次打磨处理;步骤七、第三次打磨处理;步骤八、上色和修色处理;步骤九、喷水性面漆;步骤十、打磨面漆层;步骤十一、上大漆,上植物蜡;步骤十二、质检入库;

7.所述步骤八的具体步骤是先在打磨后的产品上擦涂上色涂料,然后再擦涂修色涂料;上色涂料包含的原料及原料重量份数为:水性丙烯酸树脂30

‑

35,去离子水10

‑

15,羧甲基纤维素钠10

‑

25,爽滑油20

‑

30,固色剂20

‑

35,助溶剂 15

‑

25;修色涂料包含的原料及原料重量份数为:去离子水10

‑

15,助溶剂35

‑

50,固色剂20

‑

35;羧甲基纤维素钠在b引色剂中起到乳化稳定左右,还可使水分不易挥发,具有保水性,b引色剂和a引色剂混合后,涂刷在家具表面,羧甲基纤维素钠能让水性底漆在家具表面快速形成一层漆膜,对木质家具在涂覆过程中起到保护作用,让b引色剂和a引色剂中的组分与外界0接触,可快速渗透至家具内,也降低了水性底漆与空气中的气体交换速率和物质交换速率,在保证水性底漆的快速渗透的同时,也保护家具表面。

8.所述上色涂料的温度需保持在5

‑

15℃。

9.对上色完的产品进行产品封样对照,比对色板进行评判检测,若颜色偏深则打磨返工重新上色,对修色完的产品进行产品封样对照,比对色板进行评判检测,若颜色偏深则打磨返工重新上色。

10.修色完成后的产品会放入水性漆晾干房,晾干房的温度为25摄氏度,湿度为40

‑

45%,晾干时间为8

‑

12h。

11.所述步骤四的具体步骤是先将配置好的水性底漆涂覆在打磨后的产品表面上,然后将产品静置,使水性底漆涂层渗透至产品内;

12.所述水性底漆包含水性a引色剂和水性b引色剂。

13.所述步骤六的具体步骤是在二次打磨后的产品上再涂覆一遍水性底漆,然后将产品静置,水性底漆包含水性a引色剂和水性b引色剂,

14.所述步骤四和步骤六中水性a引色剂和水性b引色剂的比例为(4

‑

6):1。

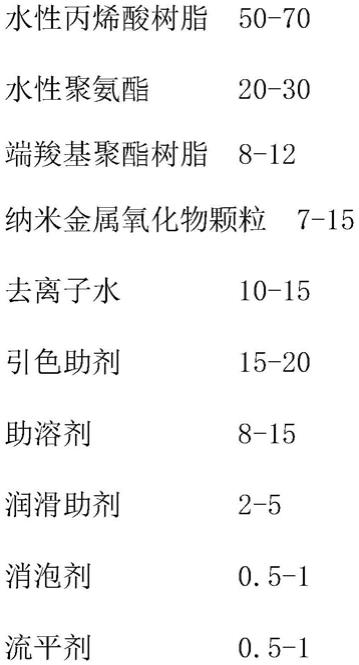

15.作为优选,上述所述a引色剂包含的原料及原料重量份数为:

[0016][0017]

[0018]

纳米金属氧化物颗粒为纳米二氧化钛,纳米氧化锌、纳米氧化铝,纳米氧化锆,纳米氧化铁中的其中一种或多种,

[0019]

纳米金属氧化物颗粒通过水热法原位复合加入a引色剂中。通过水热法将纳米金属氧化物颗粒原位复合于丙烯酸树脂和聚氨酯内部和表面,有效改善纳米金属氧化物颗粒在再次均匀分散于引色剂浆料中,纳米金属氧化物颗粒经过二次均匀分散,有效改善引色剂的吸波性能的附着力、耐磨性,端羧基聚酯树脂、助溶剂和消泡剂协同兼顾提高抗冲击性。

[0020]

所述b引色剂包含的原料及原料重量份数为:

[0021][0022]

作为优选,上述所述步骤四和步骤六中,静置的具体要求为:室温小于10 ℃的,需要将涂完水性底漆的产品放入温度为25

‑

30℃的烘干房内烘干,烘干时间为2

‑

3h;室温大于10℃的,在室温环境下静置6

‑

7h即可。

[0023]

作为优选,上述所述步骤九中,水性面漆包含双组份罩光清面漆,水性固化剂和水,且三者的比例为(3

‑

7):1:1。

[0024]

作为优选,上述所述双组份罩光清面漆包含的原料及其原料的重量份数为:

[0025][0026]

所述水性固化剂包含的原料及其原料的重量份数为:

[0027]

水性异氰酸酯固化剂

ꢀꢀ

80

‑

85

[0028]

助溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

15

[0029]

去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

15。

[0030]

本发明的有益效果是:

[0031]

(1)本发明的生产工艺步骤中,多道工序的涂覆都用了水性漆,替代了传统木质家具上油性漆的处理,水性漆无味,无毒,节能环保,也有利于操作员工的健康工作;水性漆利用去离子水为溶剂,使漆的流平性更好,可以快速地完成漆膜表面流平,提高板面效果,也便于木质产品的吸收,可将板材表面毛细孔进行很好地填充和遮盖,使处理后的细小的针孔和导管全部遮盖住,透明效果好,漆膜不发朦、不发白;

具体实施方式

[0032]

下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0033]

实施例1

[0034]

一种水性漆处理木质家具的修色、上色工艺,具体包括以下步骤:

[0035]

步骤一:漂白处理:领取打磨后的产品,然后在产品上进行漂白涂料的擦涂,使产品漂白后颜色基本一致;有木质颜色比较黑或不均匀的地方,必须多漂几次,使整套产品漂白后颜色基本一致,如出现砂穿的,返修好为止,晾干时应及时调整产品的方向,以免受潮严重造成损坏、变形;步骤二:养生处理:将漂白后的产品放入养生房,养生房的温度为20

‑

30℃,湿度为20

‑

40%,养生时间为24

‑

72h,产品经养生处理后,先进行测试,再出库;

[0036]

优选地,步骤二中养生房的温度为25℃,湿度为30%,养生时间为24

‑

36h。

[0037]

步骤三:第一次打磨处理:采用180#砂纸,用砂纸机将产品表面进行打磨,需磨透、磨平,毛头磨掉50%以上;步骤四:做第一遍水性底漆处理:做水性底漆前,发现有白边的要先画好白边,画白边的颜色要先跟周边的颜色基本一致,不能太黑不能有明显的接头印,先将配置好的水性底漆涂覆在打磨后的产品表面上,然后将产品静置,使水性底漆涂层渗透至产品内,水性底漆均包含水性a 引色剂和水性b引色剂,且两者的比例为4:1,其中a引色剂包含的原料及原料重量份数为:水性丙烯酸树脂50,水性聚氨酯30,端羧基聚酯树脂10,纳米金属氧化物颗粒12,去离子水15,引色助剂15,助溶剂15,润滑助剂2,消泡剂 1,流平剂0.5;b引色剂包含的原料及原料重量份数为:水性杂化树脂50,去离子水15,羧甲基纤维素钠15,引色助剂15,助溶剂15,润滑助剂5,消泡剂 0.5,流平剂1;步骤五:第二次打磨处理:待水性底漆干透后,采用180#砂纸,产品平面的地方用砂纸机磨透、磨平,花洞、花底、花板及其他部位全部要用花球或手工磨光滑、磨透;步骤六:做第二遍水性底漆:同步骤四:一样,在二次打磨后的产品上再涂覆一遍水性底漆,然后将产品静置,需要做到产品表面的毛孔堵塞率大于70%;步骤七:第三次打磨处理:待水性底漆完全干透后,采用240#砂纸,平面的地方用砂纸机磨透、磨平,花洞、花底、花板及其他部位全部要手工或花球磨光滑,240#砂纸磨好之后,再用320#砂纸重复操作一遍;步骤八:上色和修色处理:一套产品必须是一个师傅来上色和修色,根据木头颜色深浅分开上,要求均匀,无明显接头,花洞颜色也要拉进去,然后在打磨后的产品上擦涂上色涂料,上好颜色要先检查是否均匀和偏深现象,角头、角落、花洞有漏白要点到位,同时画好白皮;再擦涂修色涂料,修色时发现颜色偏深时,应先返工好后再修,整套产品的颜色基本和色板一致,底部、顶部、抽斗底板、花根需修到位,线条接头弯角处不可以修深,白边修好后要跟整套产品一致;

[0038]

所述步骤八的具体步骤是先在打磨后的产品上擦涂上色涂料,然后再擦涂修色涂料;上色涂料包含的原料及原料重量份数为:水性丙烯酸树脂30

‑

35,去离子水10

‑

15,羧甲基纤维素钠10

‑

25,爽滑油20

‑

30,固色剂20

‑

35,助溶剂 15

‑

25;修色涂料包含的原料及原料重量份数为:去离子水10

‑

15,助溶剂35

‑

50,固色剂20

‑

35;

[0039]

所述上色涂料的温度需保持在5

‑

15℃。

[0040]

对上色完的产品进行产品封样对照,比对色板进行评判检测,若颜色偏深则打磨返工重新上色,对修色完的产品进行产品封样对照,比对色板进行评判检测,若颜色偏深则打磨返工重新上色。

[0041]

修色完成后的产品会放入水性漆晾干房,晾干房的温度为25摄氏度,湿度为40

‑

45%,晾干时间为8

‑

12h。

[0042]

步骤九:喷水性面漆:将水性面漆涂覆至产品表面,形成面漆层,要求整套产品都要喷到位,白皮部位要多喷几次,要求无流挂,无气泡,无泛白,无起皱,水性面漆包含双组份罩光清面漆,水性固化剂和水,且三者的比例为 4:1:1,其中双组份罩光清面漆包含的原料及其原料的重量份数为:水性羟基丙烯酸树脂65,水性羟基聚氨酯35,助溶剂3,消光粉2.5,蜡粉0.5,分散剂1,消泡剂0.5,耐磨剂0.5,爽滑流平剂1,ph调节剂0.2;水性固化剂包含的原料及其原料的重量份数为:水性异氰酸酯固化剂80,助溶剂15,去离子水10;步骤十:打磨面漆层:待水性面漆完全干透后,面板用400#砂纸磨透,花板先用旧的400#砂纸磨透,再用400#花球打磨,最后用细干砂将整套产品打磨一遍,要有光亮、光泽度,线条、花板、边

角不可以打白,打白的部位要先修好颜色,并喷过面漆,待面漆干透后,磨光滑,再做下一道工序;步骤十一:上大漆,上植物蜡:用气枪吹尘,将整套产品吹干净,对大面积的平面、靠背进行擦水性大漆,水性大漆完全干透后,上植物蜡,最后用干净的棉纱把底部、花板、平面、花洞的蜡全部擦干净;步骤十二:质检入库:检查有无明显白边、破损或其它质量问题。

[0043]

实施例2

[0044]

本实施例与实施例1的主要区别在于步骤八中晾干房的温度为30℃。

[0045]

实施例3

[0046]

本实施例与实施例1的主要区别在于步骤八中晾干房的温度为15℃。

[0047]

实施例4

[0048]

本实施例与实施例1的主要区别在于步骤八中晾干房的湿度为20%。

[0049]

实施例5

[0050]

本实施例与实施例1的主要区别在于步骤八中晾干房的湿度为50%。

[0051]

实施例6

[0052]

本实施例与实施例1的主要区别在于步骤八中晾干房的养生时间为10h。

[0053]

实施例7

[0054]

本实施例与实施例1的主要区别在于步骤八中晾干房的养生时间为24h。

[0055]

对实施例1

‑

7的产品晾干处理后,进行对比测试,得出以下结果:

[0056]

实施例2的产品产品表面容易引起脱层;

[0057]

实施例3的产品表面无亮光;

[0058]

实施例4的产品容易容易引起龟裂;

[0059]

实施例5的产品表面容易泛白;

[0060]

实施例6的产品固化程度不够,硬度不够,产品耐磨性降低;

[0061]

实施例7的产品硬度过硬,后道工序不利于磨砂纸。

[0062]

综上所述,本发明的生产工艺步骤中,在喷水性面漆和上色和修色处理之间加入晾干工艺,让木质家具在上色和修色处理后在晾干房静置,并严格控制好晾干房的温度、湿度和晾干时间,确保木质家具在自然状态下上色涂料、修色涂料、水性底漆从表至里的内浸,从表至里的下沉,保证了上色涂料、修色涂料、水性底漆涂覆在木质家具的质量,方便下道工序面漆的涂覆。

[0063]

实施例8

[0064]

本实施例与实施例1的主要区别在于步骤四中,水性a引色剂和水性b引色剂的比例为6:1,其中a引色剂包含的原料及原料重量份数为:水性丙烯酸树脂70,水性聚氨酯20,端羧基聚酯树脂12,纳米金属氧化物颗粒7,去离子水10,引色助剂20,助溶剂8,润滑助剂5,消泡剂0.5,流平剂1;b引色剂包含的原料及原料重量份数为:水性杂化树脂60,去离子水10,羧甲基纤维素钠10, 引色助剂20,助溶剂10,润滑助剂2,消泡剂1,流平剂0.5;

[0065]

实施例9

[0066]

本实施与实施例2的主要区别在于步骤四中,水性a引色剂和水性b引色剂的比例为5.5:1;

[0067]

实施例10

[0068]

本实施例与实施例1的主要区别在于步骤四中,水性a引色剂和水性b引色剂的比

例为5:1,其中a引色剂包含的原料及原料重量份数为:水性丙烯酸树脂60,水性聚氨酯25,端羧基聚酯树脂8,纳米金属氧化物颗粒15,去离子水13,引色助剂18,助溶剂10,润滑助剂3,消泡剂0.7,流平剂0.7;b引色剂包含的原料及原料重量份数为:水性杂化树脂55,去离子水12,羧甲基纤维素钠25, 引色助剂17,助溶剂12,润滑助剂4,消泡剂0.8,流平剂0.7;

[0069]

步骤八:中上色涂料包含的原料及原料重量份数为:水性丙烯酸树脂32,去离子水12,爽滑油25,固色剂30,助溶剂17;修色涂料包含的原料及原料重量份数为:去离子水13,助溶剂40,固色剂28。

[0070]

实施例11

[0071]

本实施例与实施例4的主要区别在于步骤九中双组份罩光清面漆,水性固化剂和水的比例为5:1:1,其中双组份罩光清面漆包含的原料及其原料的重量份数为:水性羟基丙烯酸树脂67,水性羟基聚氨酯30,助溶剂4,消光粉1.5,蜡粉0.8,分散剂0.8,消泡剂0.7,耐磨剂0.7,爽滑流平剂0.8,ph调节剂 0.15;水性固化剂包含的原料及其原料的重量份数为:水性异氰酸酯固化剂83,助溶剂12,去离子水13。

[0072]

实施例12

[0073]

本实施例与实施例5的主要区别在于步骤九中双组份罩光清面漆,水性固化剂和水的比例为6:1:1。

[0074]

实施例13

[0075]

本实施例与实施例1

‑

6的区别在于,步骤六中,在二次打磨后的产品上先涂覆一遍水性底漆,然后静置0.5h

‑

1h后,再涂覆一遍水性底漆,需要做到产品表面的毛孔堵塞率大于70%。

[0076]

实施例14

[0077]

本实施列与实施例1的区别在于步骤四和步骤六中用聚氨酯漆代替水性底漆,所述聚氨酯漆包括聚氨酯25,促进剂8,增韧剂5,润滑助剂3,防霉剂1.3,稀释剂0.5。

[0078]

实施例15

[0079]

本实施列与实施例1的区别在于步骤四和步骤六中用聚酯漆代替水性底漆,所述聚酯漆的主要成分(甲苯二异氰酸酯和固化剂)。

[0080]

实施例16

[0081]

本实施列与实施例1的区别在于步骤四和步骤六中用硝基清漆代替水性底漆,硝基清漆由硝化棉、醇酸树脂、增塑剂及有机溶剂市制而成的透明漆。

[0082]

性能测试:将实施例8

‑

16加工处理的木质家具送至家具产品质量检测中心依据gb/t 3324

‑

2017《木家具通用技术条件》进行检测,实施例8

‑

16加工处理的木质家具的漆膜理化性能结果如下表1,漆膜理化性能的各项检测要求按照gb/t3324

‑

2017标准中规定的检测,从表1中可以看出,实施例8

‑

13获得的木质家具在附着力,耐液性、耐湿热、耐干热、耐磨性和抗冲击性上都符合检测指标;木质家具的甲醛释放量未检出(nd,not detected简写,翻译为未检出)。

[0083]

在下述检测过程中,对漆膜附着力的测定按照gb/t 4893.4

‑

2013的方法进行测定,对漆膜耐湿热测定按照gb/t 4893.2的方法进行测定(分析标准:一级无试杯印痕,二级间断轻微印痕及轻微变泽,三级近乎完整的环痕或圈痕及轻微变色,四级明显环痕或圈痕及变色,五级严重环痕或圈痕及变色或鼓泡),对漆膜耐干热测定按照gb/t 4893.3的方法

进行测定,对漆膜耐冷热温差测定按照gb/t 4893.7

‑

2013的方法进行测定(标准:无鼓泡、裂缝和明显失光),对漆膜耐磨性测定按照gb/t 4893.8

‑

2013的方法进行测定,对漆膜抗冲击性测定按照gb/t 4893.9

‑

2013的方法进行测定。

[0084]

表1

[0085][0086][0087]

本发明的生产工艺步骤中,多道工序的涂覆都用了水性漆,替代了传统木质家具上油性漆的处理,水性漆无味,无毒,节能环保,也有利于操作员工的健康工作;水性漆利用去离子水为溶剂,使漆的流平性更好,可以快速地完成漆膜表面流平,提高板面效果,也便

于木质产品的吸收,可将板材表面毛细孔进行很好地填充和遮盖,使处理后的细小的针孔和导管全部遮盖住;透明效果好,漆膜不发朦、不发白。

[0088]

以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1