一种可降解排水板的原料混合处理工艺的制作方法

1.本发明涉及排水板技术领域,尤其涉及一种可降解排水板的原料混合处理工艺。

背景技术:

2.排水板都有的凹凸式中空立筋结构,可以快速有效导出雨水,大大减少甚至消除防水层的静水压,通过这种主动导水原理可以达到主动防水的效果。排水板可以有效地保护构筑物和防水层,并且抵抗土壤中的各类酸碱和植物的根刺。在地下室外墙回填土时,它可以保护建筑物和防水层免遭破坏。排水板其板体均为塑料材质制成的,插入低下使用后会一直存在不可降解,污染环境。目前市面上出现有可降解排水板,这种排水板可解决污染环境的问题,然而这种排水板的可降解材料在生产制造时往往会因为原料混合不完全而影响排水板本身的强度,影响排水板的正常使用。

技术实现要素:

3.本发明的目的在于提供一种可降解排水板的原料混合处理工艺,以解决上述问题。

4.为实现上述目的,本发明提供如下技术方案:一种可降解排水板的原料混合处理工艺,包括以下步骤:

5.s10、准备物料;

6.s20、将小麦秸秆、水稻秸秆、玉米秸秆粉碎,获取呈段状的秸秆混合物并进行纤维化处理;

7.s30、将竹纤维、松木纤维、椰壳纤维、蕉麻纤维、稻壳粉、淀粉分批依次混入经过步骤s20处理的秸秆混合物中,获得纤维混合物;

8.s40、将纤维混合物进行改性处理,从而获得可降解排水板的板体纤维原料。

9.作为本发明的一种改进,在步骤s20中,对小麦秸秆、水稻秸秆、玉米秸秆粉碎的工艺过程包括:

10.s21、将小麦秸秆、水稻秸秆、玉米秸秆进行供氮层次低温处理;

11.s22、将低温处理后的小麦秸秆、水稻秸秆、玉米秸秆分批投入粉碎装置内;

12.s23、将粉碎后的小麦秸秆、水稻秸秆、玉米秸秆投入混合装置内混合均匀。

13.作为本发明的一种改进,在步骤s30中,获得纤维混合物的步骤具体包括:

14.s31、将经过步骤s20处理的秸秆混合物倒入聚苯乙烯乳液中通过搅拌机混合均匀;

15.s32、向搅拌机中再顺次投入竹纤维、松木纤维、椰壳纤维、蕉麻纤维,持续搅拌均匀;

16.s33、向搅拌机中投入稻壳粉、淀粉,并采用超声波震荡,从而最终获得纤维混合物。

17.作为本发明的一种改进,在步骤s40中,对纤维混合物进行改性处理具体包括以下

步骤:

18.s41、将步骤s30获得的纤维混合物置于恒温碱性溶液中,持续搅拌;

19.s42、将步骤s41中的碱性溶液经过过滤器过滤后进行水洗;

20.s43、将水洗后的纤维混合物再投入乙醇溶液中进行搅拌、水洗、过滤、风干。

21.作为本发明的一种改进,在对小麦秸秆、水稻秸秆、玉米秸秆进行粉碎的工艺中采用低温式粉碎装置进行充分粉碎,所述低温式粉碎装置包括:

22.底座;

23.粉碎电机,固定设置于所述底座的正上方;

24.传动盘,固定设置于所述底座的正上方,所述传动盘一侧与所述粉碎电机传动连接;

25.粉碎壳体,分为水平低温处理部和竖直锤碎部;

26.所述水平低温处理部呈方形筒状结构且水平放置,所述水平低温处理部的内部被竖直筋板分隔成四个腔室,每个腔室内均设置有摩擦皮带,所述摩擦皮带在皮带轮的驱动下顺时针转动,所述摩擦皮带和水平低温处理部、竖直筋板之间设有通道;

27.所述水平低温处理部的外壁设置有输送电机,所述输送电机与所述皮带轮传动连接;

28.所述水平低温处理部的侧壁上开设有若干层次分布的氮气导入管口,所述氮气导入管口朝向所述摩擦皮带;

29.所述水平低温处理部的入口端呈喇叭状,所述水平低温处理部的出口端与所述竖直锤碎部的上端圆弧过渡连接;

30.所述竖直锤碎部为壳体结构且竖直放置,其上端为入口端,下端为出口端,所述竖直锤碎部的内部转动设置有主轴,所述主轴与所述传动盘传动连接,所述主轴上固定设置有安装环架,所述安装环架上转动设置有若干板片。

31.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

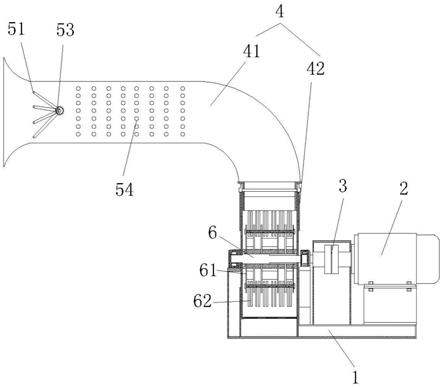

32.图1为本发明低温式粉碎装置的结构示意图;

33.图2为本发明水平低温处理部的俯视剖面图。

34.图中各构件为:

35.1、底座,

36.2、粉碎电机,

37.3、传动盘,

38.4、粉碎壳体,41、水平低温处理部,42、竖直锤碎部,

39.5、摩擦皮带,51、皮带轮,52、通道,53、输送电机,54、氮气导入管口,

40.6、主轴,61、安装环架,62、板片。

具体实施方式

41.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用

于说明和解释本发明,并不用于限定本发明。

42.一种可降解排水板的原料混合处理工艺,包括以下步骤:

43.s10、准备物料;

44.s20、将小麦秸秆、水稻秸秆、玉米秸秆粉碎,获取呈段状的秸秆混合物并进行纤维化处理;

45.s30、将竹纤维、松木纤维、椰壳纤维、蕉麻纤维、稻壳粉、淀粉分批依次混入经过步骤s20处理的秸秆混合物中,获得纤维混合物;

46.s40、将纤维混合物进行改性处理,从而获得可降解排水板的板体纤维原料。

47.作为本发明的一个实施例,在步骤s20中,对小麦秸秆、水稻秸秆、玉米秸秆粉碎的工艺过程包括:

48.s21、将小麦秸秆、水稻秸秆、玉米秸秆进行供氮层次低温处理;

49.s22、将低温处理后的小麦秸秆、水稻秸秆、玉米秸秆分批投入粉碎装置内;

50.s23、将粉碎后的小麦秸秆、水稻秸秆、玉米秸秆投入混合装置内混合均匀。

51.作为本发明的一个实施例,在步骤s30中,获得纤维混合物的步骤具体包括:

52.s31、将经过步骤s20处理的秸秆混合物倒入聚苯乙烯乳液中通过搅拌机混合均匀;

53.s32、向搅拌机中再顺次投入竹纤维、松木纤维、椰壳纤维、蕉麻纤维,持续搅拌均匀;

54.s33、向搅拌机中投入稻壳粉、淀粉,并采用超声波震荡,从而最终获得纤维混合物。

55.作为本发明的一个实施例,在步骤s40中,对纤维混合物进行改性处理具体包括以下步骤:

56.s41、将步骤s30获得的纤维混合物置于恒温碱性溶液中,持续搅拌;

57.s42、将步骤s41中的碱性溶液经过过滤器过滤后进行水洗;

58.s43、将水洗后的纤维混合物再投入乙醇溶液中进行搅拌、水洗、过滤、风干。

59.作为本发明的一个实施例,在对小麦秸秆、水稻秸秆、玉米秸秆进行粉碎的工艺中采用低温式粉碎装置进行充分粉碎,所述低温式粉碎装置包括:

60.底座1;

61.粉碎电机2,固定设置于所述底座1的正上方;

62.传动盘3,固定设置于所述底座1的正上方,所述传动盘3一侧与所述粉碎电机2传动连接;

63.粉碎壳体4,分为水平低温处理部41和竖直锤碎部42;

64.所述水平低温处理部41呈方形筒状结构且水平放置,所述水平低温处理部41的内部被竖直筋板分隔成四个腔室,每个腔室内均设置有摩擦皮带5,所述摩擦皮带5在皮带轮51的驱动下顺时针转动,所述摩擦皮带5和水平低温处理部41、竖直筋板之间设有通道52;

65.所述水平低温处理部41的外壁设置有输送电机53,所述输送电机53与所述皮带轮51传动连接;

66.所述水平低温处理部41的侧壁上开设有若干层次分布的氮气导入管口54,所述氮气导入管口54朝向所述摩擦皮带5;

67.所述水平低温处理部41的入口端呈喇叭状,所述水平低温处理部41的出口端与所述竖直锤碎部42的上端圆弧过渡连接;

68.所述竖直锤碎部42为壳体结构且竖直放置,其上端为入口端,下端为出口端,所述竖直锤碎部42的内部转动设置有主轴6,所述主轴6与所述传动盘3传动连接,所述主轴6上固定设置有安装环架61,所述安装环架61上转动设置有若干板片62。

69.本发明提供一种可降解排水板的原料混合处理工艺,其原料混合过程如下所述:

70.在制造可降解排水板的基板时需要将多种可降解的材料混合使用。第一步是准备物料,将小麦秸秆、水稻秸秆、玉米秸秆收集准备到一处,同时分别准备好竹纤维、松木纤维、椰壳纤维、蕉麻纤维、稻壳粉、淀粉。然后是将小麦秸秆、玉米秸秆进行纤维化处理,具体是将小麦秸秆、水稻秸秆、玉米秸秆从喇叭状的入口端送入粉碎壳体4内部,小麦秸秆、水稻秸秆、玉米秸秆首先进入水平低温处理部41分别进入四个腔室内,在腔室内小麦秸秆、水稻秸秆、玉米秸秆在摩擦皮带5的静摩擦力带动下呈竖直状态的向右方移动,在此移动过程中竖直状态的小麦秸秆、水稻秸秆、玉米秸秆会被层次分布的氮气导入管口54导入的低温氮气冲刷从而完成低温处理。当始终处于竖直状态的杆状的小麦秸秆、水稻秸秆、玉米秸秆到达水平低温处理部41的最右端时在过渡段的导向下低温处理后的小麦秸秆、水稻秸秆、玉米秸秆成水平状态的进入竖直锤碎部42内,粉碎电机2通过传动盘3带动主轴6转动,从而驱使板片62产生离心力,进而对小麦秸秆、水稻秸秆、玉米秸秆进行粉碎处理。粉碎后的小麦秸秆、水稻秸秆、玉米秸秆经竖直锤碎部42的下端进入搅拌机内并倒入聚苯乙烯乳液将秸秆混合物进行搅拌混合均匀。然后再依次向搅拌机内倒入竹纤维、松木纤维、椰壳纤维、蕉麻纤维持续搅拌均匀。最后倒入稻壳粉、淀粉,并向搅拌机发出超声波进行震荡,进一步搅拌最终获得纤维混合物。再将纤维混合物置于恒温碱性溶液中进行改性处理,并过滤、水洗,以及乙醇溶液中进行搅拌、水洗、过滤、风干,最终获得混合的可降解原料。

71.本发明提供的一种可降解排水板的原料混合处理工艺,可确保这种排水板的可降解材料在生产制造时原料混合完全,从而提高排水板本身的强度,确保排水板能够正常使用。

72.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1