一种质轻磁力木质复合型材的制造方法与流程

1.本发明涉及木质复合材料制备的技术领域,具体为一种质轻磁力木质复合型材的制造方法。

背景技术:

2.磁力板是民用家具、商用家具、公共交通用家具常用的制作材料之一,其用于为办公用磁力块或者磁力贴等提供吸附力。现有技术中,通过在木质复合材料的底面或芯层贴覆铁制板材,以制作磁力木质复合板材。然而,存在密度相对较大(质重)、成本相对较高的问题。

3.特别的,其作为基础层材料(用于支撑磁性吸附材料层)若采用现有技术的中空板材,则存在制造成本相对较高或强度不均的问题。具体来说,若采用蜂窝板作为质轻的基础层材料,首先蜂窝板的造价相对较高,同时仍需在其上覆盖强度层(一般为厚度2mm的高密度板),进一步增加了产品的成本;若采用框架式的人造板作为质轻的基础层材料,则需要对人造板进行镂空处理,材料浪费大,且镂空处力学强度相对较小。

技术实现要素:

4.本发明的目的在于克服上述技术问题,从而提供一种质轻磁力木质复合型材的制造方法。

5.为实现上述目的,本发明的实施例提供了一种质轻磁力木质复合型材的制造方法,包括结构层的制备工序,所述结构层的制备工序按照生产顺序依次包括以下生产步骤:

6.s1.备料的步骤,

7.s2.拌胶的步骤,

8.s3.质轻材料共混的步骤,其中质轻材料为至少由水冷冻成型的冰球,

9.s4.铺料的步骤,

10.s5.热压的步骤。

11.借由上述方法,质轻的结构层在制备木质复合材料时同步完成,能够较为高效的制造用以作为基础层材料的结构层,且结构层各处(厚度各处、宽度各处、长度各处)的力学强度相对均匀一致。具体来说,将冰球与木材纤维材料(一级原材料)、胶黏剂共混后,在热压的步骤中,胶黏剂固化的同时质轻材料融化,并在其原本所处位置处形成一球形孔洞,质轻材料融化的水分在含水率梯度、温度梯度的作用下向结构层材料内部迁移、渗透。由此,能够较为高效的制造用具有质轻孔洞的结构层,且该种结构层各处的力学强度相对均匀一致,从而无需使用强度层以提高磁力木质复合型材的整体强度,或降低使用的强度层的厚度。

12.作为优选,所述冰球的粒径为0.2mm~2.0mm。

13.作为优选,所述冰球的投放量占结构层总体积的10%~50%。

14.作为优选,所述质轻材料为由水、环氧树脂共混冷冻成型的冰球。

15.作为优选,在所述质轻材料中,水与环氧树脂的投放质量比例为(1~5.5):1。

16.作为优选,在所述拌胶的步骤中,使用的胶黏剂为固体大豆蛋白胶黏剂,并将拌胶后的二级原材料冷却至25℃~35℃。

17.作为优选,在所述备料的步骤中,采用的原材料为刨花或纤维。

18.作为优选,在所述铺料的步骤中,首先平铺底层二级原材料,随后所述二级原材料与所述轻质材料分别匀速下落。

19.作为优选,所述底层二级原材料的厚度占结构层总厚度的10%~15%。

20.作为优选,在所述热压的步骤中,包括以下子阶段:

21.s5

‑

1.第一热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为100℃~120℃、压力为0.3mpa~0.6mpa、处理时间为30s~90s,

22.s5

‑

2.缓释的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为100℃~120℃、压力为0.5mpa~0.7mpa、处理时间为10s~20s,

23.s5

‑

3.第二热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为180℃~200℃、压力为1.0mpa~1.5mpa、处理时间为30s~150s,

24.s5

‑

4.含水率调整的阶段,热压结构带压接触铺料后的三级原材料,热压结构压力为0.2mpa~0.3mpa、快速降温至60℃~70℃、处理时间为30s~150s。

25.综上所述,与现有技术相比,本发明的有益效果是:

26.1、通过质轻材料共混的步骤的设置,能够较为高效的制造用以作为基础层材料的结构层,且结构层各处(厚度各处、宽度各处、长度各处)的力学强度相对均匀一致,从而无需使用强度层以提高磁力木质复合型材的整体强度,或降低使用的强度层的厚度(例如仅使用1mm厚度的高密度板);

27.2、通过令所述质轻材料为由水、环氧树脂共混组成的冰球,从而质轻材料在融化、其中水分在向结构层材料内部迁移、渗透的同时,将环氧树脂迁移至近球形孔洞周围的结构层材料中,以与固体大豆蛋白胶黏剂共混形成混合胶黏剂,也可强化球形孔洞周围的胶合强度,即成品的结构强度,进一步保证结构层材料各处力学强度的均匀一致性;

28.3、通过令二级原材料先下落平铺,能够较为有效的令质轻材料在二级原材料中的分布相对均匀;

29.4、通过两个阶段热压,并在两个热压阶段中设置缓释阶段,能够较为有效的利于球形孔洞的形成,并令环氧树脂在近球形孔洞周围的结构层材料中的迁移、渗透相对均匀。

附图说明

30.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

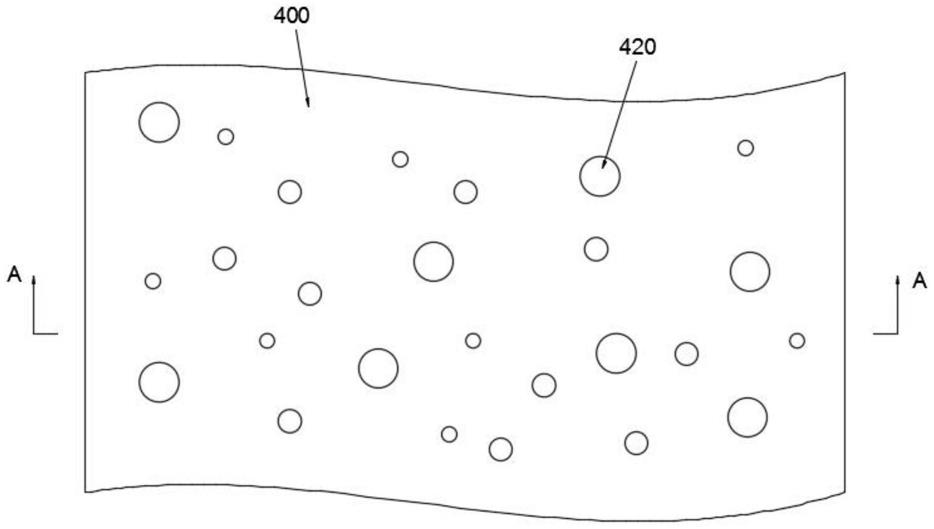

31.图1为本发明实施例的结构层的一种主视示意图;

32.图2为图1中a

‑

a处的剖视图。

33.图中:400

‑

结构层,410

‑

球形孔洞,420

‑

部分球形孔洞。

具体实施方式

34.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

35.实施例1:一种质轻磁力木质复合型材的制造方法,包括结构层400的制备工序,所述结构层400的制备工序按照生产顺序依次包括以下生产步骤:

36.s1.备料的步骤,

37.s2.拌胶的步骤,

38.s3.质轻材料共混的步骤,

39.s4.铺料的步骤,

40.s5.热压的步骤。

41.在s1.备料的步骤中,采用木质刨花作为一级原材料,将一级原材料干燥至含水率6%~12%,例如8%(

±

0.5%)。在其他一些实施方式中,也可采用木质纤维作为一级原材料。

42.在s2.拌胶的步骤中,采用的胶黏剂为固体大豆蛋白胶黏剂,木质刨花与固体大豆蛋白胶黏剂的配比采用常规比例;拌胶方式可以为现有技术中任意一种方式,例如采用鼓式搅拌机进行拌胶。拌胶处理后,并将拌胶后的二级原材料(木质刨花与固体大豆蛋白胶黏剂混合物)冷却至25℃~35℃(室温)。

43.在s3.质轻材料共混的步骤中,质轻材料为由水冷冻成型的冰球,成型的冰球的粒径为0.2mm~2.0mm,在本实施例中,成型的冰球的粒径为0.8mm~1.6mm,本技术技术方案对冰球的粒径的一致性并无要求。冰球的投放量占结构层总体积的10%~50%,在本实施例中,成型的冰球的投放量占结构层总体积的15%(

±

2%)。

44.在s4.铺料的步骤中,首先利用现有技术中任意一种铺料机平铺底层二级原材料,底层二级原材料的厚度占结构层400总厚度的10%~15%,在本实施例中,底层二级原材料的厚度占结构层400总厚度的11%(

±

0.5%);完成底层二级原材料的铺设后,另一铺料机与二级原材料同步放料质轻材料,令其与二级原材料同步、匀速下落,以在底层二级原材料之上铺设二级原材料与质轻材料的混合材料。与此同时,在重力作用下,质轻材料进一步下沉,从而,铺料后能够形成二级原材料与质轻材料的混合材料(三级原材料),且在三级原材料的整个厚度方向上,质轻材料的分布相对均匀。

45.在s5.热压的步骤中,包括以下子阶段:

46.s5

‑

1.第一热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为115℃(

±

1℃)、压力为0.58mpa(

±

0.2mpa)、处理时间为40s,

47.s5

‑

2.缓释的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为115℃(

±

1℃)、压力为0.68mpa(

±

0.2mpa)、处理时间为10s,

48.s5

‑

3.第二热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为185℃(

±

2℃)、压力为1.2mpa(

±

0.2mpa)、处理时间为50s,

49.s5

‑

4.含水率调整的阶段,热压结构带压接触铺料后的三级原材料,热压结构压力

为0.2mpa、快速降温至65℃、处理时间为50s,快速降温可令三级原材料通过通有冷凝水的压板或辊筒实现,降温速度为3℃~5℃/min。

50.具体来说,在s5

‑

1.第一热压的阶段中,以相对较低的热压温度与相对较低的热压压力,能够令固体大豆蛋白胶黏剂初步固化并具有一定的强度(约可达到固体大豆蛋白胶黏剂30%~35%的胶黏强度),同时令质轻材料融化。

51.在s5

‑

2.缓释的阶段中,随着质轻材料的融化,在其原本所处位置处形成一球形孔洞的初步形态,质轻材料融化的水分在含水率梯度、温度梯度的作用下向结构层400材料内部迁移、渗透。

52.在s5

‑

3.第二热压的阶段中,令固体大豆蛋白胶黏剂完全固化成型,以形成结构层400,并形成接近椭圆形的球形孔洞410,其短轴方向与结构层400的厚度方向同向。特别的,被部分共混于二级原材料中的质轻材料,在融化后,在结构层400的表面、底面形成部分球形孔洞420。

53.在s5

‑

4.含水率调整的阶段中,令融化的质轻材料中的水分均匀的向球形孔洞410、部分球形孔洞420的周围的结构层400的材料中迁移、渗透。

54.通过上述工艺方法,能够形成如图1、图2所示的结构层400的结构。

55.阶段s5

‑

1至阶段s5

‑

4中所使用的热压结构可以是现有技术中任意一种方式热压板或热滚筒。

56.本实施例的质轻磁力木质复合型材的制造方法还包括将表层、磁力层、底层与结构层400相胶黏复合的步骤。其中,表层为厚度0.2mm的防火板,磁力层为厚度0.2mm的镀锌铁板,底层为厚度0.2mm的旋切单板。从而制成由上至下依次包括以下相互粘结复合的层:表层、磁力层、结构层400、磁力层、底层;各层之间通过热熔胶胶黏复合。

57.实施例2:实施例2与实施例1的区别在于,

58.质轻材料为由水、环氧树脂共混冷冻成型的冰球,其中,水与环氧树脂的投放质量比例为(1~5.5):1,在本实施例中,水与环氧树脂的投放质量比例为(2.3~2.6):1。成型的冰球的粒径为0.5mm~1.1mm。成型的冰球的投放量占结构层总体积的35%(

±

3%)。

59.底层二级原材料的厚度占结构层400总厚度的14%(

±

0.5%)。

60.在s5.热压的步骤中,各子阶段的工艺参数为:

61.s5

‑

1.第一热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为105℃(

±

1℃)、压力为0.32mpa(

±

0.2mpa)、处理时间为80s,

62.s5

‑

2.缓释的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为105℃(

±

1℃)、压力为0.52mpa(

±

0.2mpa)、处理时间为20s,

63.s5

‑

3.第二热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为195℃(

±

2℃)、压力为1.3mpa(

±

0.2mpa)、处理时间为130s,

64.s5

‑

4.含水率调整的阶段,热压结构带压接触铺料后的三级原材料,热压结构压力为0.3mpa、快速降温至65℃、处理时间为140s。

65.在本实施例的s5

‑

2.缓释的阶段中,质轻材料融化,在其原本所处位置处形成一球形孔洞的初步形态,质轻材料在融化、其中水分在向结构层材料内部迁移、渗透的同时,将环氧树脂迁移至近球形孔洞周围的结构层材料中,以与固体大豆蛋白胶黏剂共混形成混合胶黏剂。可强化球形孔洞周围的胶合强度,即成品的结构强度,进一步保证结构层材料各处

力学强度的均匀一致性。

66.在本实施例的s5

‑

3.第二热压的阶段中,令固体大豆蛋白胶黏剂以及球形孔洞的初步形态周围的固体大豆蛋白胶黏剂、环氧树脂胶黏剂混合胶黏剂完全固化成型,以形成结构层400,并形成接近椭圆形的球形孔洞410,其短轴方向与结构层400的厚度方向同向。

67.实施例1、实施例2的质轻磁力木质复合型材的产品性能参数见表1所示。其中,对照组为市售磁力木质复合板材(品牌homedapl)。试验方法参考gb/t 17657

‑

2013《人造板及饰面人造板理化性能试验方法》执行。

68.表1.实施例1、实施例2的质轻磁力木质复合型材的产品性能参数表

69.组别密度抗冲击性能实施例1550kg/m38700n实施例2420kg/m39100n对照组1300kg/m39300n

70.以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1