一种环保型高强度定向刨花板的制作方法

1.本发明涉及定向刨花板技术领域,尤其涉及一种环保型高强度定向刨花板。

背景技术:

2.随着资源的日益匮乏,可再生种植的木材作为环保绿色的材料,在森林的大面积砍伐环境下,天然木材和板材的生产逐渐减少,并且在生产木材板材时需要切除大量的木屑和废板,使得木材资源无法被充分的利用,造成大量木材资源的浪费。

3.定向刨花板又名定向纤维板,由各种切碎的木材交错叠合、压制而成,具有良好机械性能的材料,使其特别适用于建筑中的承重应用,现在它比胶合板更受欢迎,占据了结构板市场66%的份额,最常见的用途是作为墙壁,地板和屋顶装饰的护套,对于外墙应用,可提供具有预先层压到一侧的辐射阻挡层的面板,这样可以简化安装并提高建筑围护结构的能源性能。

4.在现有技术中,现有的定向刨花板制备时采用新材料为初始材料,从材料的初选到成型,新材料的消耗逐渐的增加,并且废旧的刨花板在无法继续使用时,被废弃到垃圾收集站,导致废弃的刨花板无法被回收和利用,造成大量的资源浪费,

5.因此,有必要提供一种环保型高强度定向刨花板解决上述技术问题。

技术实现要素:

6.本发明提供一种环保型高强度定向刨花板,解决了定向刨花板的生产对新材料的需求不断的增加的问题。

7.为解决上述技术问题,本发明提供的环保型高强度定向刨花板包括:环保层、下装饰层和上装饰层,所述环保层连接于所述下装饰层和所述上装饰层之间;所述环保层的内部填充有刨花新料层和回收料层,减少刨花板新料的消耗;加强层,所述加强层铺设于所述回收料层的内部,用于增加刨花板整体的强度。

8.优选的,所述刨花新料层包覆在所述回收料层的外侧,所述刨花新料层的边缘厚度与回收料层的厚度相同。

9.优选的,所述回收料层采用回收的废旧刨花板,废旧刨花板碾压粉碎后形成回收纤维料,用于物料的重复利用。

10.优选的,所述加强层采用竹材料制备,并且加强层采用十字交叉的拼装分布结构,连接处采用环氧树脂胶粘合固定。

11.优选的,所述加强层成型后进行表面火燎,火燎至表面出现炭黄而不燃烧,表面火燎后冷却至常温备用。

12.优选的,所述环保型高强度定向刨花板在压制成型的过程中,需要保障加强层稳定的固定在磨具的中部,因此需要使用到具有定位功能的成型设备,成型设备包括:

13.安装架;

14.固定杆,所述固定杆的一侧固定于所述安装架的内侧;

15.成型模具,所述成型模具固定于所述固定杆上,所述成型模具的两侧均开设有伸缩孔;

16.夹持伸缩件,所述夹持伸缩件的一侧固定于所述安装架的内壁,所述夹持伸缩件的输出端固定连接有夹持轴,用于对加强层定位在成型模具的中部;

17.第一升降件,所述第一升降件的底部固定于所述安装架的内壁的底部,所述第一升降件的输出端固定连接有第一成型压板;

18.第二升降件,所述第二升降件的顶部固定于所述安装架的内壁的顶部,所述第二升降件的输出端固定连接有第二成型压板。

19.优选的,所述伸缩孔的内部与所述成型模具的内部相互连通,为夹持轴的伸缩调节提供空间。

20.优选的,所述夹持轴的一端通过所述伸缩孔的内部且延伸至所述成型模具的内部,用于夹持轴深入成型模具的内部对加强层进行夹持限位。

21.优选的,所述第一成型压板的表面与所述成型模具的内表面滑动连接,用于配合成型模具对待压制成型的材料进行支撑。

22.优选的,所述第二成型压板的表面与所述成型模具的内表面滑动连接,用于配合第一成型压板对原材料进行压制成型。

23.与相关技术相比较,本发明提供的环保型高强度定向刨花板具有如下有益效果:

24.本发明提供一种环保型高强度定向刨花板,环保层的内部采用刨花新材料和刨花回收材料混合制备,对资源的回收利用,降低生产所需的新材料总量,减少刨花板废料的堆积和废弃,能够有效的节约能源的消耗,更加节能环保,方便资源的重复利用,同时环保层的内部采用加强层的设计更是增强刨花板整体成型后的稳定性和强度,增强刨花板实际应用范围。

附图说明

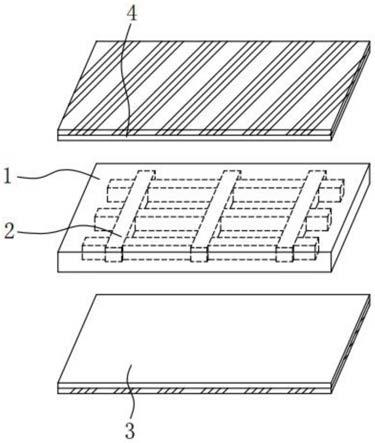

25.图1为本发明提供的环保型高强度定向刨花板的一种较佳实施例的三维爆炸图;

26.图2为图1所示的环保层部分的截面图;

27.图3为图1所示的环保层部分的横截面图;

28.图4为本发明提供的环保型高强度定向刨花板的成型设备的结构示意图;

29.图5为图4所示的夹持轴收起状态的结构示意图;

30.图6为图4所示的第二成型压板准备初步压制成型时的状态图;

31.图7为图6所示的初步压制成型后的状态图;

32.图8为图7所示的夹持轴收起后的状态图;

33.图9为图8所示的进行定形压制的结构示意图。

34.图中标号:

35.1、环保层,11、刨花新料层,12、回收料层;

36.2、加强层;

37.3、下装饰层;

38.4、上装饰层;

39.10、安装架;

40.20、固定杆;

41.30、成型模具,310、伸缩孔;

42.40、夹持伸缩件,410、夹持轴;

43.50、第一升降件,510、第一成型压板;

44.60、第二升降件,610、第二成型压板;

45.70、蒸汽发生器,710、引流管;

46.80、加热盘。

具体实施方式

47.下面结合附图和实施方式对本发明作进一步说明。

48.请结合参阅图1、图2、图3、图4、图5、图6、图7、图8和图9,其中,图1为本发明提供的环保型高强度定向刨花板的一种较佳实施例的三维爆炸图;图2为图1所示的环保层部分的截面图;图3为图1所示的环保层部分的横截面图;图4为本发明提供的环保型高强度定向刨花板的成型设备的结构示意图;图5为图4所示的夹持轴收起状态的结构示意图;图6为图4所示的第二成型压板准备初步压制成型时的状态图;图7为图6所示的初步压制成型后的状态图;图8为图7所示的夹持轴收起后的状态图;图9为图8所示的进行定形压制的结构示意图。

49.一种环保型高强度定向刨花板包括:环保层1、下装饰层3和上装饰层4,所述环保层1连接于所述下装饰层3和所述上装饰层4之间;所述环保层1的内部填充有刨花新料层11和回收料层12,减少刨花板新料的消耗;加强层2,所述加强层2铺设于所述回收料层12的内部,用于增加刨花板整体的强度。

50.环保层1的内部采用刨花新材料和刨花回收材料混合制备,对资源的回收利用,降低生产所需的新材料总量,减少刨花板废料的堆积和废弃,能够有效的节约能源的消耗,更加节能环保,方便资源的重复利用,同时环保层1的内部采用加强层2的设计更是增强刨花板整体成型后的稳定性和强度,增强刨花板实际应用范围。

51.所述刨花新料层11包覆在所述回收料层12的外侧,所述刨花新料层11的边缘厚度与回收料层12的厚度相同,刨花新材层11将回收料层12整体包覆在内部,一方面保障新材料表面的功能性,另一方面能够通过回收料层12对刨花新材层11进行支撑,减少刨花新材料11在加工时的消耗。

52.所述回收料层12采用回收的废旧刨花板,废旧刨花板碾压粉碎后形成回收纤维料,用于物料的重复利用。

53.废旧刨花板为回收的定向刨花板,用于对旧材料的回收和重新利用,节约资源的消耗,减少刨花板材料废弃物的堆积现象,实现资源的重复利用。

54.废旧刨花板在回收时应优先将废旧的刨花板进行碾压松散;

55.在废旧刨花板表面松散后再进行粉碎处理;

56.粉碎处理后对回收的刨花材料进行消毒除菌;

57.消毒储存后的回收刨花材料烘干备用即可。

58.所述加强层2采用竹材料制备,并且加强层2采用十字交叉的拼装分布结构,连接处采用环氧树脂胶粘合固定。

59.主材料主要选用竹子制备,竹子本身的强度对于刨花板材料而言更高,装配在环保层1的内部后,一方面能够整体增强环保层1的强度,另一方面能够满足刨花板实际使用时对切割装配的需求,更贴近人们家具生活的使用。

60.所述加强层2成型后进行表面火燎,火燎至表面出现炭黄而不燃烧,表面火燎后冷却至常温备用。

61.加强层2表面的表面火燎处理,增强加强层2的外表面抗潮、抗腐蚀和抗氧化性能,延长刨花板的使用寿命。

62.在制备刨花板时:

63.预先制备刨花新材料和回收的刨花材料;

64.将刨花新材料分为上下层摊铺;

65.优先下层的刨花新材料,在下层的刨花新材料上方铺设回收的刨花材料;

66.在铺设回收的刨花材料的同时加入加强层2,使得加强层2位于回收的刨花材料内部;

67.当回收的刨花材料漫过加强层2的上方后,在铺设上层的刨花新材料,使得刨花新材料对回收的刨花材料进行完全覆盖;

68.采用模具对下层刨花材料和上层刨花材料同时向内施压压制成型;

69.下装饰层3和上装饰层4采用单独压制成型,并且将成型后的下装饰层3和上装饰层4采用胶粘压紧固定在成型后的环保层1顶部和底部,完成刨花板的压制成型。

70.与相关技术相比较,本发明提供的环保型高强度定向刨花板具有如下有益效果:

71.环保层1的内部采用刨花新材料和刨花回收材料混合制备,对资源的回收利用,降低生产所需的新材料总量,减少刨花板废料的堆积和废弃,能够有效的节约能源的消耗,更加节能环保,方便资源的重复利用,同时环保层1的内部采用加强层2的设计更是增强刨花板整体成型后的稳定性和强度,增强刨花板实际应用范围。

72.应用场景:

73.所述环保型高强度定向刨花板在压制成型的过程中,需要保障加强层2稳定的固定在磨具的中部,因此需要使用到具有定位功能的成型设备,成型设备包括:

74.安装架10;

75.固定杆20,所述固定杆20的一侧固定于所述安装架10的内侧;

76.成型模具30,所述成型模具30固定于所述固定杆20上,所述成型模具30的两侧均开设有伸缩孔310;

77.夹持伸缩件40,所述夹持伸缩件40的一侧固定于所述安装架10的内壁,所述夹持伸缩件40的输出端固定连接有夹持轴410,用于对加强层2定位在成型模具的中部;

78.第一升降件50,所述第一升降件50的底部固定于所述安装架10的内壁的底部,所述第一升降件50的输出端固定连接有第一成型压板510;

79.第二升降件60,所述第二升降件60的顶部固定于所述安装架10的内壁的顶部,所述第二升降件60的输出端固定连接有第二成型压板610。

80.成型模具30的外侧设置有两组夹持伸缩件40的伸缩结构,两组伸缩结构之间对称分布且连接结构相同,两组伸缩结构配合两组伸缩孔310使用,通过控制两组夹持轴410的伸缩调节以方便对安装后的加强层2进行夹持限位,同时方便带动夹持轴410脱离初步压制

后的加强层2表面,以保障环保层1整体压制成型的稳定性;

81.第一升降件50通过第一成型压板510用于从待压制成型材料的底部施压;

82.第二升降件60通过第二成型压板610用于从待压制成型材料的顶部施压,第二成型压板610和第一成型压板510之间配合使用;

83.当夹持轴410对加强层2机型夹持限位时,第一成型压板510和第二成型压板610方便进行初步压制成型;

84.在初步压制成型后,撤离夹持轴410对加强层2的限位,第一成型压板510和第二成型压板610方便进行定性压制成型;

85.定性压制成型后,优先向上撤离第二成型压板610,再通过第一成型压板510向上推动成型板材,使得成型板材向上逐渐脱离成型模具30的内部,以便于成型板材的分离和出料。

86.所述伸缩孔310的内部与所述成型模具30的内部相互连通,为夹持轴410的伸缩调节提供空间。

87.当夹持轴410通过伸缩孔310的内部完全深入成型模具30的内部时,用于对加强层2的辅助支撑,避免加强层2在初步压制成型的过程中发生错位或偏移的现象,保障定向刨花板压制成型的稳定性;

88.当夹持轴410通过伸缩孔310收缩时,完全收缩后夹持轴410的端面与成型模具30的内表面平行,为定形压制提供稳定的空间,保障定形压制成型后的板材表面平整,同时方便定形压制成型后的板材稳定的输出。

89.所述夹持轴410的一端通过所述伸缩孔310的内部且延伸至所述成型模具30的内部,用于夹持轴410深入成型模具30的内部对加强层2进行夹持限位。

90.所述第一成型压板510的表面与所述成型模具30的内表面滑动连接,用于配合成型模具30对待压制成型的材料进行支撑。

91.所述第二成型压板610的表面与所述成型模具30的内表面滑动连接,用于配合第一成型压板510对原材料进行压制成型。

92.有益效果:

93.通过控制两组夹持轴410的伸缩调节以方便对安装后的加强层2进行夹持限位,同时方便带动夹持轴410脱离初步压制后的加强层2表面,以保障环保层1整体压制成型的稳定性。

94.进一步的,安装架10的外侧固定连接有蒸汽发生器70,蒸汽发生器70的输出端固定连接有引流管710,引流管710采用软管,用于配合第一成型压板510和第二成型压板610的移动调节;

95.第一成型压板510和第二成型压板610的外侧分别设置有对应的加热盘80,两个加热盘80的内部均为空腔结构,并且第一成型压板510和第二成型压板610采用导热材料,用于加热盘80的热传递,为压制成型时提供稳定的热能源。

96.两个加热盘80的输入端分别通过对应的引流管710与蒸汽发生器70的输出端连通,方便蒸汽发生器70输出蒸汽的稳定性。

97.两个加热盘80上分别开设有对应的排气口,用于对换热后气体的输出,并且排气口可根据实际需求连接导管引流至室外,避免余热对工作环境造成影响。

98.采用蒸汽加热的方式对第一成型压板510和第二成型压板610供热,保障刨花板压制成型时的稳定性。

99.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1